一种提升泡沫制品外观品质的蒸汽模塑成型方法与流程

本发明涉及泡沫成型,尤其涉及一种提升泡沫制品外观品质的蒸汽模塑成型方法。

背景技术:

1、蒸汽模塑成型是聚合物泡沫珠粒(后简称泡沫珠粒)成型最常见的技术之一,该技术利用高温高压蒸汽将泡沫珠粒表层熔融,然后烧结成特定形状的制品。与其他泡沫成型加工方式对比,蒸汽模塑成型技术可用于制造具有高精度和复杂几何形状的构件。该技术适用材料范围广,材料利用率高,产生较少废料,且通过蒸汽模具结构的设计可实现批量高效生产。

2、但是,目前传统的蒸汽模塑技术制备的泡沫产品表面照片如图2所示,该制备技术存在以下缺点:

3、缺点1:外观表面质量差;

4、通过蒸汽模塑成型制得的泡沫产品表面颗粒感强,这归因于蒸汽烧结时泡沫珠粒界面粘接不充分,由此导致产品使用过程中大量灰尘易聚集在珠粒之间的界面粘接处,且难以彻底清洁,严重影响产品外观。传统蒸汽模塑成型过程中,通过优化珠粒界面粘接问题从而改善外观品质的手段是提高蒸汽的温度和压力,该手段不仅意味着较高的能源消耗,同时在高温高压蒸汽作用下,泡沫珠粒易产生收缩和塌陷,该现象在热塑性弹性体珠粒蒸汽模塑成型的过程中尤为明显。

5、缺点2:界面熔结性差;

6、传统蒸汽模塑成型中,蒸汽渗透不均匀,从而导致泡沫珠粒界面熔融烧结不充分,出现界面熔结性差的现象。在结合力弱的界面处易产生应力集中,轻则导致产品表面部分珠粒脱落,情况严重时可能出现应力在界面处不断传播,从而导致产品部分断裂。此外,界面烧结不充分作为缺陷出现在珠粒泡沫制品中,影响其撕裂强度。

技术实现思路

1、(一)要解决的技术问题

2、为了解决现有技术的上述问题,本发明提供一种提升泡沫制品外观品质的蒸汽模塑成型方法,能够提升泡沫制品外观品质。

3、(二)技术方案

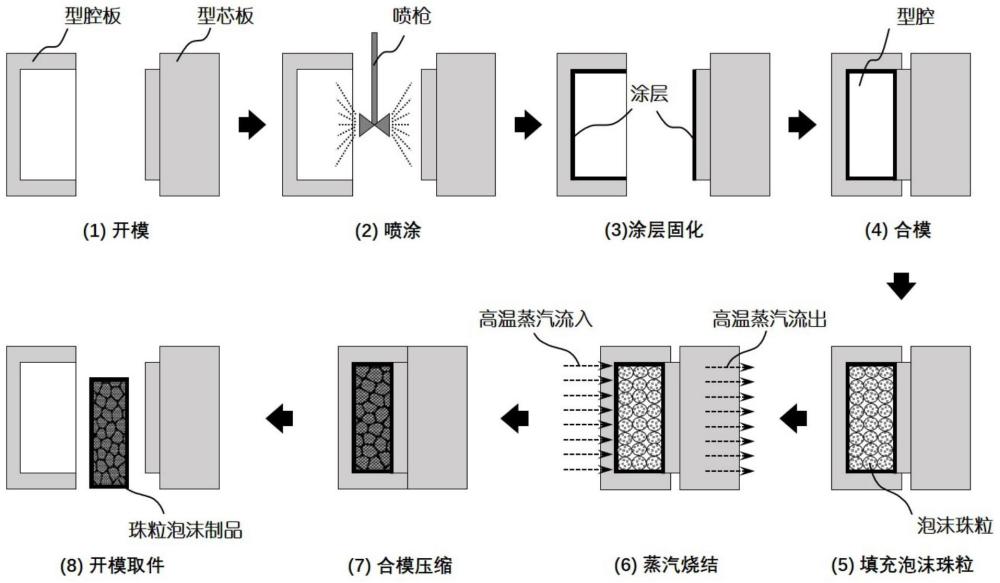

4、为了达到上述目的,本发明采用的技术方案为:一种提升泡沫制品外观品质的蒸汽模塑成型方法,包括以下步骤:

5、s1.打开模具,将型芯板和型腔板打开第一预设距离,供喷枪探入型腔中心;

6、s2.待喷枪处于型腔的中心位置后,向已预热好的型腔表面均匀喷涂涂层;

7、s3.待喷涂完毕后,撤出喷枪,等待第一预设时间,使得涂层冷却固化;

8、s4.将型芯板向型腔板方向移动,合模至型腔间隙保持第二预设距离;

9、s5.打开注料枪,向模具的型腔内注入预设量的泡沫珠粒;

10、s6.待泡沫珠粒注入完毕后,打开高温蒸汽阀门,通入高温蒸汽加热泡沫珠粒,保压第二预设时间;

11、s7.待泡沫珠粒表层部分熔融后,型芯板和型腔板再次合模,合模至型腔间隙保持第三预设距离,进一步压缩泡沫珠粒,使泡沫珠粒的表面粘结成型;

12、s8.待泡沫珠粒成型完毕后,通入低温冷却水,水冷第三预设时间,开模取出珠粒泡沫制品。

13、在上述s2中,向型腔表面均匀喷涂涂层,目的是在蒸汽模塑产品表面形成一层疏水保护层,避免污渍沾染至泡沫珠粒表面及成型珠粒的缝隙中,改善外观表面质量;

14、在上述s3中,自然冷却涂层使之固化,是为了避免未固化的涂层导致后续注入的泡沫珠粒不均匀分布;

15、在上述s7中,型芯板和型腔板再次合模,目的是使得经高温蒸汽加热的泡沫珠粒在型腔提供的合模力下,进行界面熔合,提高界面粘接力。

16、进一步地,在步骤s2中,型腔表面的预热温度为60~100℃;

17、喷枪的喷涂温度为90~180℃,优选为110~160℃。

18、进一步地,在步骤s3中,第一预设时间为3~8min。

19、进一步地,在步骤s4中,合模时型腔间隙保持的第二预设距离为5~40mm,优选为110~160℃。

20、进一步地,在步骤s5中,向型腔内注入泡沫珠粒的等效粒径为3~12mm,优选为4~8mm。

21、进一步地,在步骤s6中,通入高温蒸汽的温度为100~160℃,优选为110~140℃;

22、通入高温蒸汽的时间为5~30s,高温蒸汽保压的第二预设时间为10~60s。

23、进一步地,在步骤s7中,型芯板和型腔板再次合模,其型腔间隙保持的第三预设距离为3~30mm,优选为5~15mm。

24、进一步地,在步骤s8中,低温冷却水的温度为0~30℃,优选为5~15℃;

25、水冷的第三预设时间为20~90s,优选为30~60s。

26、(三)有益效果

27、本发明的有益效果是:

28、1.蒸汽模塑成型制品表面引入疏水密实涂层,可有效改善珠粒蒸汽模塑产品的颗粒感,避免产品使用过程中污渍进入珠粒界面的缝隙中,有效提升了产品外观质量;

29、2.在高温蒸汽加热泡沫珠粒之后,模具型腔间隙再次压缩,使得表层熔融的泡沫珠粒进一步粘结,提高了界面的粘结性能和撕裂强度,有效改善了产品在使用过程中出现颗粒脱落甚至部分断裂情况。

技术特征:

1.一种提升泡沫制品外观品质的蒸汽模塑成型方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的提升泡沫制品外观品质的蒸汽模塑成型方法,其特征在于,在步骤s2中,型腔表面的预热温度为60~100℃,喷枪的喷涂温度为90~180℃。

3.根据权利要求1所述的提升泡沫制品外观品质的蒸汽模塑成型方法,其特征在于,在步骤s3中,第一预设时间为3~8min。

4.根据权利要求1所述的提升泡沫制品外观品质的蒸汽模塑成型方法,其特征在于,在步骤s4中,合模时型腔间隙保持的第二预设距离为5~40mm。

5.根据权利要求1所述的提升泡沫制品外观品质的蒸汽模塑成型方法,其特征在于,在步骤s5中,向型腔内注入泡沫珠粒的等效粒径为3~12mm。

6.根据权利要求1所述的提升泡沫制品外观品质的蒸汽模塑成型方法,其特征在于,在步骤s6中,通入高温蒸汽的温度为100~160℃,通入高温蒸汽的时间为5~30s,高温蒸汽保压的第二预设时间为10~60s。

7.根据权利要求1所述的提升泡沫制品外观品质的蒸汽模塑成型方法,其特征在于,在步骤s7中,型芯板和型腔板再次合模,其型腔间隙保持的第三预设距离为3~30mm。

8.根据权利要求1所述的提升泡沫制品外观品质的蒸汽模塑成型方法,其特征在于,在步骤s8中,低温冷却水的温度为0~30℃,水冷的第三预设时间为20~90s。

技术总结

本发明涉及一种提升泡沫制品外观品质的蒸汽模塑成型方法,步骤包括:打开模具,将型芯板和型腔板打开第一预设距离,供喷枪探入型腔中心;待喷枪处于型腔中心位置后,向已预热好的型腔表面均匀喷涂涂层;待喷涂完毕后,撤出喷枪,等待第一预设时间,使得涂层冷却固化;将型芯板向型腔板方向移动,合模至型腔间隙保持第二预设距离;打开注料枪,向模具的型腔内注入预设量的泡沫珠粒;待泡沫珠粒注入完毕后,打开高温蒸汽阀门,通入高温蒸汽加热泡沫珠粒,保压第二预设时间;待泡沫珠粒表层部分熔融后,型芯板和型腔板再次合模,合模至型腔间隙保持第三预设距离,待泡沫珠粒成型完毕后,通入低温冷却水,水冷第三预设时间,开模取出珠粒泡沫制品。

技术研发人员:潘涵遇,王桂龙,刘学栋,王成功,徐诗德,赵国群

受保护的技术使用者:福建鑫瑞新材料科技有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!