一种基于温度控制的阻燃聚酯制备方法与流程

本发明涉及阻燃聚酯制备,尤其涉及一种基于温度控制的阻燃聚酯制备方法。

背景技术:

1、阻燃聚酯是指添加阻燃剂的改性聚酯材料,添加阻燃剂后,使得聚酯纤维具有优异的阻燃性能;阻燃聚酯的制备方法大致分为共混法、共聚法以及后整理法;共混法是将阻燃剂在制备涤纶树脂(pet)的缩聚反应后期加入,或将阻燃剂与涤纶树脂熔融共混制得阻燃母粒,再与常规涤纶树脂熔纺。

2、现有技术公开了一种共混型阻燃聚酯阻燃剂添加装置,其通过一号电热管对阻燃剂进行预热,减少阻燃剂进入动态混合舱内部后与熔融的产品原料之间的温差,避免剧烈反应,保证了该共混型阻燃聚酯阻燃剂添加装置工作过程中的安全性,同时通过二号电热管使得动态混合舱内部的温度对应的升高,保持动态混合舱中产品的温度;现有技术中的一号电热管和二号电热管均为设备外部,电热丝产生的热量容易散发掉,导致热量利用率低,而且一号电热管是套在一号送料管上的,整体尺寸较小,阻燃剂在一号送料管内部通过时,阻燃剂与热源接触时间较短,无法均匀受热,不利于阻燃剂的预热效果,存在缺陷。

3、因此,需要提供一种新的阻燃聚酯在制备的共混装置,以降低混合温差,提高涤纶树脂与阻燃剂的混合效果。

技术实现思路

1、鉴于上述的分析,本发明旨在提供一种基于温度控制的阻燃聚酯制备方法,用以解决现有阻燃剂与聚酯熔液混合效果差导致制备的阻燃聚酯质量不理想的问题。

2、本发明的目的主要是通过以下技术方案实现的:

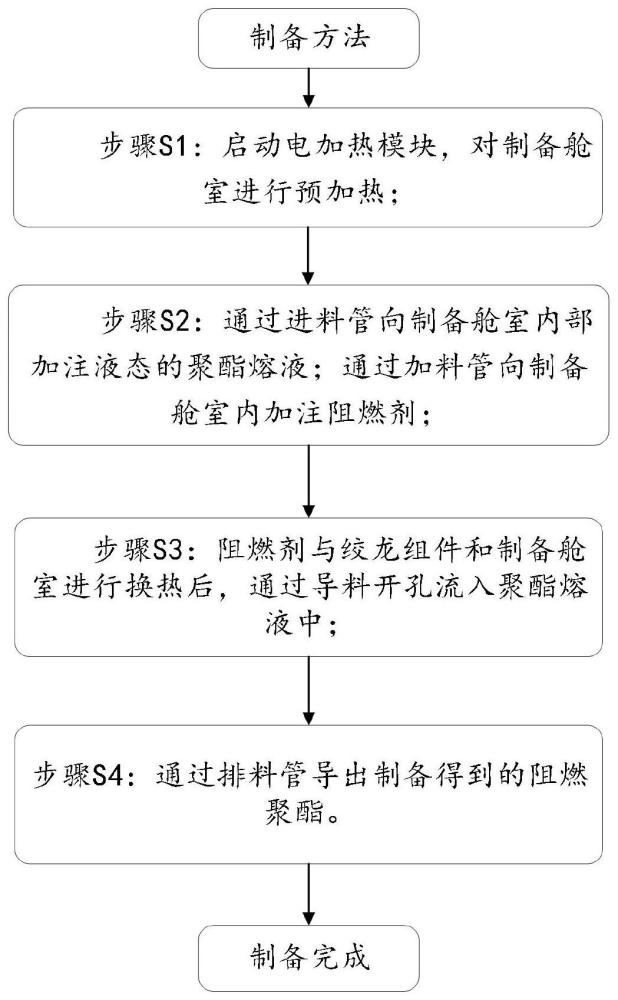

3、一种基于温度控制的阻燃聚酯制备方法,包括以下步骤:

4、步骤s1:启动电加热模块,对制备舱室进行预加热;

5、步骤s2:向制备舱室中加注聚酯熔液和阻燃剂;

6、步骤s3:对阻燃剂进行预热后将其与聚酯熔液混合;

7、步骤s4:通过排料管导出制备得到的阻燃聚酯。

8、进一步地,所述步骤s1中,电加热模块对制备舱室进行预加热,待制备舱室预热至高于聚酯熔液的熔点后,开始加注聚酯熔液。

9、进一步地,所述步骤s1中,电加热模块包括设置在所述制备舱室的第一旋转绞龙和第二旋转绞龙;所述第一旋转绞龙和第二旋转绞龙中均设置有预热管和电热丝。

10、所述步骤s1中,所述电热丝对制备舱室的预热方法为:

11、步骤s11:电热丝通过导电滑环进行供电,通电后发热;

12、步骤s12:电热丝将热量以热传递的方式直接或间接传递给第一旋转绞龙和第二旋转绞龙;

13、步骤s13:第一旋转绞龙和第二旋转绞龙转动安装在制备舱室内部;进而第一旋转绞龙和第二旋转绞龙将热量传递至制备舱体整体,对制备舱体进行预热。

14、进一步地,所述步骤s2中,所述制备舱室的上端设有进料管和加料管;所述进料管用于加注聚酯熔液;所述加料管用于加注阻燃剂。

15、进一步地,所述步骤s3中,所述预热管连通所述加料管,进而阻燃剂在预热管中流通时能够对其进行加热。

16、进一步地,所述步骤s3中,所述预热管包括:设置在第一旋转绞龙内部的第一预热管和设置第二旋转绞龙内部的第二预热管;所述第一预热管与所述进料管连接,所述第二预热管与第一预热管连通;第二预热管的侧面设置多个预热支管;所述预热支管与设置在第二旋转绞龙上的导料开孔连通,且通过所述导料开孔将阻燃剂导入聚酯熔液中。

17、进一步地,所述步骤s3中,所述制备舱室的底部设有导料通道;所述第一预热管、第二预热管分别与所述导料通道连通;所述阻燃剂在所述导料通道中流通时,能够与所述制备舱室进行热交换。

18、进一步地,所述步骤s3中,所述导料开孔沿所述第二旋转绞龙的轴线方向设置多个,进而能够分层导出阻燃剂;所述第二旋转绞龙旋转时,所述导料开孔随所述第二旋转绞龙的旋转而旋转,对阻燃剂进行动态导出。

19、进一步地,所述步骤s4中,阻燃剂由所述导料开孔导出后,通过第一旋转绞龙和第二旋转绞龙的旋转与聚酯熔液进行混合,待阻燃剂与聚酯熔液混合完成后制备完成。

20、一种阻燃聚酯制备设备,能够实现本发明的基于温度控制的阻燃聚酯制备方法。

21、本发明的阻燃聚酯制备设备,包括:制备舱室、第一绞龙组件、第二绞龙组件和驱动组件;所述制备舱室用于存储聚酯熔液;所述第一绞龙组件和第二绞龙组件均转动安装在所述制备舱室的内部;所述驱动组件用于驱动所述第一绞龙组件和第二绞龙组件旋转;所述第一绞龙组件包括:第一旋转绞龙、第一预热管和电热丝;所述第一预热管贯穿所述第一旋转绞龙,且所述第一预热管的上端与加料管连通;所述加料管用于加注阻燃剂;所述电热丝用于对所述第一预热管进行加热;所述第二绞龙组件包括:第二旋转绞龙、第二预热管和预热支管;所述第二预热管贯穿所述第二旋转绞龙,且与所述第二旋转绞龙同步旋转;所述第二预热管内部的出料通道通过所述制备舱室内部的导料通道与所述第一预热管连通;所述第二预热管的侧面并列设置多个所述预热支管,所述第二旋转绞龙侧面设置多个导料开孔,所述预热支管一端连通至所述出料通道,另一端连通至所述导料开孔;所述导料开孔用于流出所述阻燃剂,进而所述阻燃剂能够与聚酯熔液混合得到阻燃聚酯。

22、进一步地,所述第一预热管包括:第一主轴和螺旋预热管;所述第一主轴的上下两端分别设有l形进液通道和l形出液通道;所述l形进液通道的一端连通加料管,另一端连通环绕在第一主轴外侧的螺旋预热管。

23、进一步地,所述第一旋转绞龙包括第一螺旋片和第一圆筒结构;所述第一圆筒结构套设于所述第一主轴的外侧,且与第一主轴之间形成导热腔;所述电热丝和螺旋预热管均设置在导热腔中,且所述导热腔中填充有导热油。

24、进一步地,所述第二旋转绞龙包括:第二螺旋片和第二圆筒结构;所述导料开孔设置在第二螺旋片的侧面且通过预热支管与所述第二预热管连通。

25、进一步地,所述导料开孔垂直于所述第二螺旋片的轴线设置;所述预热支管沿所述第二预热管的轴线方向等间距分布;所述第二圆筒结构的侧面设有多个通孔,所述导料开孔与所述通孔连通。

26、也就是说,相邻两个导料开孔的间距与第二螺旋片的螺距相等。

27、进一步地,所述第二预热管包括:第二主轴和预热支管;所述第二主轴内部设有沿自身轴线延伸的出料通道;所述预热支管一端连通所述出料通道,另一端连通所述通孔。

28、进一步地,所述制备舱室包括:外壳体、横板和换热底板;所述外壳体为筒形结构,其上端固定连接横板,底部固定连接所述换热底板;所述第一绞龙组件和第二绞龙组件均安装在所述横板和换热底板之间;所述换热底板与外壳体的底板之间设有用于连通第一预热管和第二预热管的导料通道。

29、进一步地,所述导料通道包括:分流通道、环形换热通道和汇流通道;所述分流通道与所述第一预热管底部的l形出液通道连通,所述汇流通道与所述第二预热管内部的出料通道连通;所述环形换热通道的两端分别与分流通道和汇流通道连通。

30、具体地,所述分流通道和汇流通道为并列设置的两个矩形通道;所述环形换热通道设有两组,且两组环形换热通道对称设置在分流通道和汇流通道的两侧;每组环形换热通道均包括多条直径不等的半圆环形通道,且多条所述半圆环形通道同轴心设置。

31、进一步地,所述换热底板的中部连接排料管,所述外壳体的底部设有出料孔,所述排料管通过出料孔与所述制备舱室的内腔连通;所述排料管的出口端连接增压泵,并能够通过所述增压泵将制备得到的阻燃聚酯导出。

32、本发明技术方案至少能够实现以下效果之一:

33、1.本发明的一种基于温度控制的阻燃聚酯制备方法,通过电热丝的加热作用,旋转绞龙自身温度升高,从而在对聚酯熔体进行搅动时,可以保证熔体温度恒定,第一旋转绞龙上贯穿有第一预热管,第二旋转绞龙上贯穿有第二预热管,第一预热管和第二预热管在电热丝作用下,可以对内部的阻燃剂进行预热,确保阻燃剂与聚酯熔体混合时二者温度一致,有利于提高阻燃剂与聚酯熔液的共混效果。

34、2.本发明的一种基于温度控制的阻燃聚酯制备方法,在制备舱室内加注聚酯溶液前对制备舱室进行预热,避免聚酯熔液进入制备舱室时遇冷,进而提升阻燃聚酯的制备效率和制备质量。

35、3.本发明的一种基于温度控制的阻燃聚酯制备方法,通过在第二旋转绞龙的侧面设置多个导料开孔,实现了阻燃剂的分层导出,且第二旋转绞龙旋转时其离心力有助于阻燃剂导入聚酯溶液,进而有利于实现阻燃剂与聚酯熔液的快速混合,提高了阻燃聚酯的制备效率和制备质量。

36、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!