用于塑料薄膜的挤出成型模具的制作方法

本发明涉及塑料薄膜生产,尤其涉及一种用于塑料薄膜的挤出成型模具。

背景技术:

1、塑料挤出机是对塑料进行加工时常用的生产设备,现有的塑料薄膜生产过程中需要将物料混合后挤出。由于塑料挤出机在进行生产时需要添加其他添加剂或者辅料,所以一般需要使用专门的原料分类导向装置进行添料操作。使用专门的原料分类导向装置不仅使得整体的塑料挤出加工过程繁琐,而且会降低塑料挤出加工的整体效率。

2、基于上述情况,公告号为cn216860539u公开了一种塑料薄膜生产用高效率原料基础装置,包括组合挤出组件、及连接于组合挤出组件的第一输入组件和第二输入组件,所述组合挤出组件包括组合挤出管、设于组合挤出管内的组合挤出螺杆、及连接于组合挤出螺杆的组合挤出电机,所述第一输入组件和第二输入组件分别连接于组合挤出管的两侧、并将原料输入至组合挤出管内通过组合挤出螺杆挤出;本发明采用两组的输入组件将物料挤出输入到组合挤出管内,再通过组合挤出螺杆将输入的物料进行挤出,在挤出前进行了预挤出处理,后续可加快挤出速度,挤出效率高。

3、针对上述公开技术来说,原料在各输入组件中的流量大小还会直接影响到挤出成型料筒中的流体压力,因此还有必要对于输入组件中的流量大小进行控制,从而便于控制流体的塑化时间,提高塑化形成的产品的质量的稳定性。

4、此外,对于薄膜类产品来说,其加工过程中所需的宽度尺寸存在各种不同的要求,故而为了提高挤出装置对于不同规格尺寸的薄膜产品的适用性,需要对其挤出成型端设计可调节的结构。

技术实现思路

1、本发明的目的是提供一种用于塑料薄膜的挤出成型模具,以解决以优化挤出成型模具的整体使用性能技术问题。

2、本发明的用于塑料薄膜的挤出成型模具是这样实现的:

3、一种用于塑料薄膜的挤出成型模具,包括:

4、塑化成形组件,其包括混料腔和设于混料腔下方的挤出成型腔;其中所述混料腔的侧壁上设有至少两个进料口,所述挤出成型腔上设有用于输出薄膜产品的呈条形状的出口槽;所述挤出成型腔上位于出口槽的两个宽度方向的侧端分别插接有一对限位板;

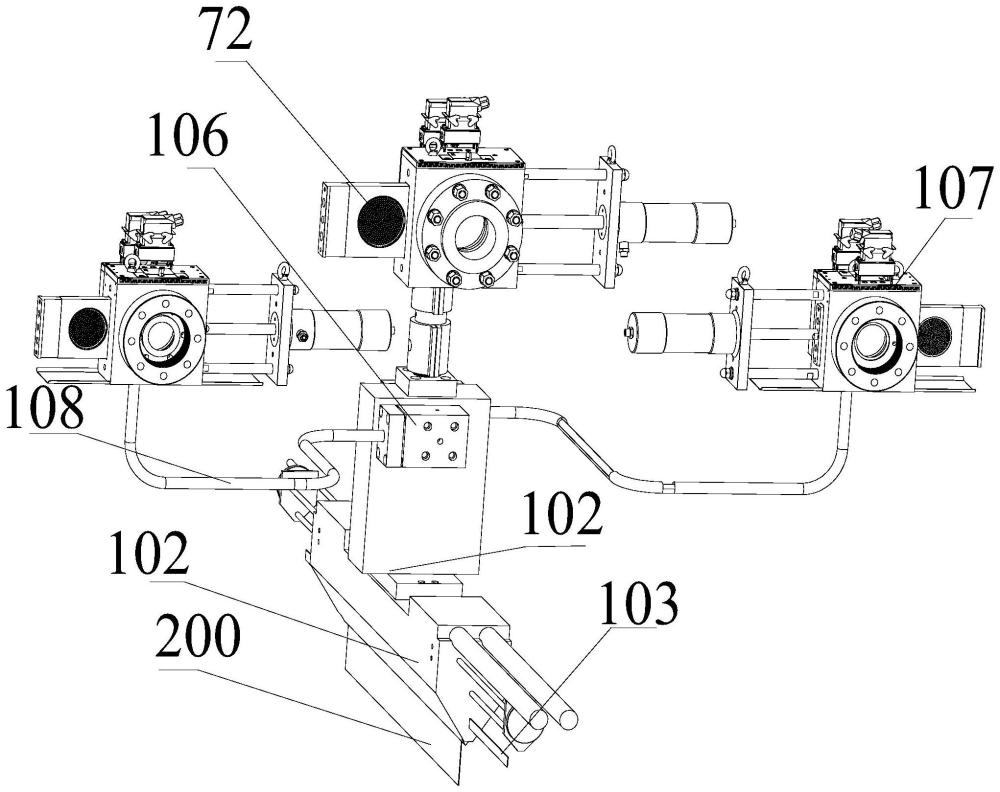

5、至少两个进料组件,其用于与至少两个进料口一对一相连接;每个所述进料组件均包括与进料口相连的输料管、与输料管相连的入料流量调节结构,以及与所述入料流量调节结构相连的入料管。

6、在本发明可选的实施例中,一对所述限位板与挤出成型腔可活动地配合;以及

7、一对所述限位板适于沿着出口槽的长度方向做相向和相离运动,从而通过调节一对限位板之间的距离来调整从出口槽输出的薄膜产品的宽度。

8、在本发明可选的实施例中,所述挤出成型腔的侧壁上且位于出口槽的两个宽度方向的侧端分别开设有用于插接配合限位板的卡槽。

9、在本发明可选的实施例中,所述限位板上布置有刻度标识。

10、在本发明可选的实施例中,每个所述进料口处均配置有用于连接输料管的装配法兰。

11、在本发明可选的实施例中,每个所述进料口处的装配法兰还配接有可拆卸的封盖。

12、在本发明可选的实施例中,所述入料流量调节结构包括:换网器法兰、换网板、流道弯头和调节杆;其中

13、所述换网板的进料口与换网器法兰相连,所述换网板的出料口与流道弯头相连,所述流道弯头内设置有水平流道和垂直流道;

14、所述水平流道的一端与换网板的出料口连通,所述水平流道的另一端通过弯形流道与垂直流道相连,所述流道弯头内设置有用于调节杆移动的调节通道;

15、所述调节通道与弯形流道连通,所述调节杆用于调节弯形流道内的流量大小。

16、在本发明可选的实施例中,所述流道弯头上设置有安装座,所述安装座与流道弯头的连接处设置有密封圈,所述安装座上设置有套筒;

17、所述调节杆与套筒螺纹连接。

18、在本发明可选的实施例中,所述调节杆的外周设置有把手套,所述把手套的内腔端部设置有限位块。

19、采用了上述技术方案,本发明具有以下的有益效果:本发明的用于塑料薄膜的挤出成型模具,采用至少两个进料组件可以使得不同原料独立地进入到混料腔,互不干扰,由此可以提高不同原料按照各自的用量进入混料腔的效率,不仅简化了整体结构,而且提高了使用的灵活性,对于该挤出成型模具来说,调整与混料腔的进料口相连的进料组件的数量即可满足实际生产中不同薄膜产品所需的原料种类不同的使用需求,由此也就提高了整体的挤出成型模具的适用性,降低了生产模具的设备成本。

20、再者,通过在挤出成型腔上位于出料槽的两侧设有的一对限位板,通过调节一对限位板之间的距离来调整从出口槽输出的薄膜产品的宽度。由此也就使得本发明的挤出成型模具可以适用生产的薄膜产品的尺寸范围更加宽泛,再次提高了该模具对于不同尺寸的薄膜产品的适用性。

技术特征:

1.一种用于塑料薄膜的挤出成型模具,其特征在于,包括:

2.根据权利要求1所述的用于塑料薄膜的挤出成型模具,其特征在于,一对所述限位板与挤出成型腔可活动地配合;以及

3.根据权利要求1或2所述的用于塑料薄膜的挤出成型模具,其特征在于,所述挤出成型腔的侧壁上且位于出口槽的两个宽度方向的侧端分别开设有用于插接配合限位板的卡槽。

4.根据权利要求3所述的用于塑料薄膜的挤出成型模具,其特征在于,所述限位板上布置有刻度标识。

5.根据权利要求1所述的用于塑料薄膜的挤出成型模具,其特征在于,每个所述进料口处均配置有用于连接输料管的装配法兰。

6.根据权利要求5所述的用于塑料薄膜的挤出成型模具,其特征在于,每个所述进料口处的装配法兰还配接有可拆卸的封盖。

7.根据权利要求1所述的用于塑料薄膜的挤出成型模具,其特征在于,所述入料流量调节结构包括:换网器法兰、换网板、流道弯头和调节杆;其中

8.根据权利要求7所述的用于塑料薄膜的挤出成型模具,其特征在于,所述流道弯头上设置有安装座,所述安装座与流道弯头的连接处设置有密封圈,所述安装座上设置有套筒;

9.根据权利要求8所述的用于塑料薄膜的挤出成型模具,其特征在于,所述调节杆的外周设置有把手套,所述把手套的内腔端部设置有限位块。

技术总结

本发明公开了一种用于塑料薄膜的挤出成型模具,包括:塑化成形组件,其包括混料腔和设于混料腔下方的挤出成型腔;其中混料腔的侧壁上设有至少两个进料口,挤出成型腔上设有用于输出薄膜产品的呈条形状的出口槽;挤出成型腔上位于出口槽的两个宽度方向的侧端分别插接有一对限位板;至少两个进料组件,其用于与至少两个进料口一对一相连接;每个进料组件均包括与进料口相连的输料管、与输料管相连的入料流量调节结构,以及与入料流量调节结构相连的入料管。本发明采用的用于塑料薄膜的挤出成型模具可以提高不同原料按照各自的用量进入混料腔的效率。

技术研发人员:刘来义

受保护的技术使用者:江苏来义包装机械有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!