带手柄的膜材的成型工艺的制作方法

背景技术:

1、随着电子产品的普及,市面上出现了越来越多的各种形状的电子屏幕,由于一般的电子屏幕在使用的过程中容易刮花,所以人们通常会在各种电子屏幕上贴上与之形状相匹配的膜材,以便于保护电子屏幕。

2、为了方便使用者将膜材快捷的贴在电子屏幕的表面,一般厂商会在本体膜的边缘冲切出一个手柄,便于使用者拿取膜材,并且在手柄的位置要贴上一层防粘手柄膜以防止本体膜的手柄位置的粘黏面粘手或粘灰。一般的膜材原料包括一层本体膜和一层用于保护本体膜的粘黏面的自带膜,而在传统厂商制作带有手柄的膜材的过程中,通常是把膜材原料中的本体膜和自带膜撕开,再将本体膜贴上一层防粘手柄膜后,再将本体膜和防粘手柄膜一起贴在一层保护底膜上,再进行冲切成型,由于在这个过程中,本体膜的粘黏面会暴露在空气中而容易被灰尘污染,进而导致产品质量不合格,所以传统的厂商在进行上述工艺时,都是在无尘车间进行,但无尘车间的装修成本与维护成本较高,且对技工日常作业的要求也较高,导致生产成本居高不下。

技术实现思路

1、本申请提供一种带手柄的膜材的成型工艺,以解决传统的厂商在进行带手柄的膜材时,需要在无尘车间进行,但无尘车间的装修成本与维护成本较高,且对技工日常作业的要求也较高,导致生产成本居高不下的问题。

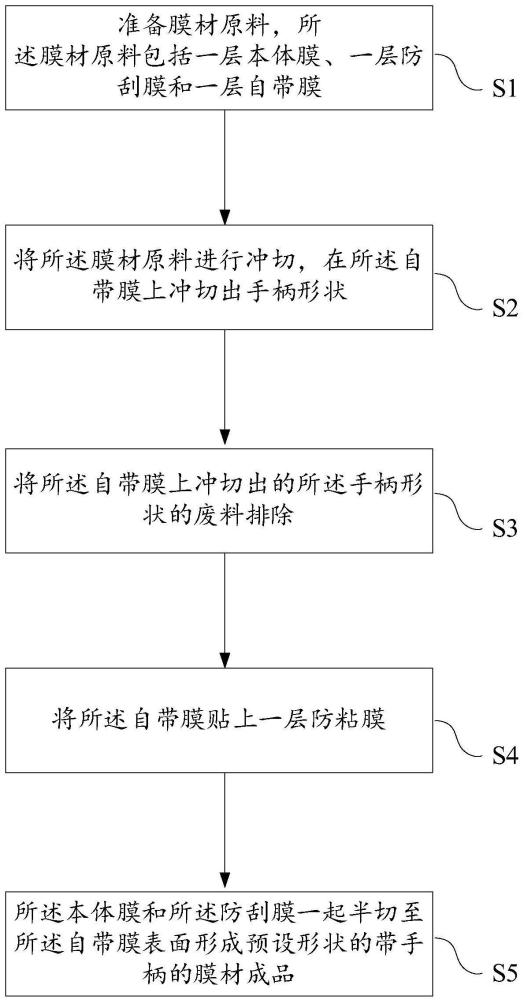

2、为解决上述技术问题,本申请采用的一个技术方案是:提供一种带手柄的膜材的成型工艺,所述带手柄的膜材的成型工艺包括以下步骤:

3、准备膜材原料,所述膜材原料包括贴合在一起的一层本体膜、一层防刮膜和一层自带膜,所述本体膜位于所述防刮膜和所述自带膜的中间;

4、将所述膜材原料进行半切,在所述自带膜上半切至所述本体膜表面并在所述自带膜上形成手柄形状的废料;

5、将所述自带膜上冲切出的手柄形状的废料排除;

6、将所述自带膜贴上一层防粘胶带;

7、将所述本体膜和所述防刮膜一起半切至所述自带膜表面形成预设形状的带手柄的膜材成品。

8、通过采用上述技术方案,膜材原料为三层结构,经过加工后形成的带手柄的膜材成品也为三层结构,在加工过程中没有让本体膜带粘黏性的一面暴露在空气中,保证了本体膜的洁净度。

9、可选的,所述本体膜包括粘黏面,所述自带膜贴附于所述粘黏面以防止所述本体膜的所述粘黏面被灰尘污染。

10、通过采用上述技术方案,对本体膜的粘黏面起到保护作用。

11、可选的,在所述将所述膜材原料进行半切,在所述自带膜上半切至所述本体膜表面并在所述自带膜上形成手柄形状的废料的过程中,切刀贯穿所述自带膜而不触及所述本体膜。

12、通过采用上述技术方案,在自带膜上冲切出手柄形状的废料的同时保留了本体膜的形状。

13、可选的,在所述将所述自带膜上冲切出的所述手柄形状的废料排除的过程中,通过在所述自带膜上贴附并撕掉一层除废胶带,以除去所述自带膜上冲切出的所述手柄形状的废料。

14、通过采用上述技术方案,能够有效将自带膜上冲切出的手柄形状的废料去除。

15、可选的,所述除废胶带的形状与尺寸与所述自带膜上冲切出的所述手柄形状的废料相匹配。

16、通过采用上述技术方案,既准确的将手柄形状的废料从自带膜上去除,也能够节省除废胶带的用量。

17、可选的,在所述将所述自带膜远离所述本体膜的一面贴上一层防粘胶带的过程中,所述防粘胶带的形状与所述手柄形状的废料的形状相匹配,且所述防粘胶带为红色,所述防粘胶带为玛拉胶带。

18、通过采用上述技术方案,采用红色的防粘胶带以便于将防粘胶带与膜材原料区分,

19、可选的,所述防粘胶带贴于所述手柄形状的废料位置处,使得所述防粘胶带穿过所述自带膜而与所述本体膜的粘黏面贴合在一起。

20、通过采用上述技术方案,使得防粘胶带能够与本体膜对应手柄形状的废料区域相贴合,以保护本体膜。

21、可选的,在所述将所述本体膜和所述防刮膜一起半切至所述自带膜表面形成预设形状的带手柄的膜材成品的过程中,所述切刀贯穿所述本体膜和所述防刮膜但所述切刀不接触所述自带膜。

22、通过采用上述技术方案,使得本体膜、自带膜及防刮膜被冲切成预设形状的带手柄的膜材成品,而自带膜的形状不会改变。

23、可选的,在所述将所述膜材原料进行冲切,在所述自带膜上半切出手柄形状的过程中,所述自带膜位于所述本体膜的上方,而在所述将所述本体膜、所述自带膜及所述防刮膜一起冲切成预设形状的带手柄的膜材成品的过程前,需要将所述膜材原料扭转180度使得所述自带膜位于所述本体膜的下方。

24、通过采用上述技术方案,使得切刀能够从自带膜方向和防刮膜方向分别对膜材原料进行半切。

25、可选的,在最终的带手柄的膜材成品中的防刮膜的表面贴上一层易撕贴。

26、通过采用上述技术方案,将易撕贴贴于防刮膜上,便于人工使用时将防刮膜与本体膜相分离,采用易撕贴的方式代替传统的手工将防刮膜和本体膜扣开,减少了使用者将防刮膜和本体膜分离的时间,也避免了手工将防刮膜和本体膜扣开时容易造成本体膜折伤的问题。

27、本申请的有益效果是:相较于传统的在无尘车间中生产膜材,本申请提供的带手柄的膜材的成型工艺中,在整个生产加工的过程中没有将本体膜和自带膜揭开,使得整个生产过程可以在一般车间进行,极大地节约了生产成本。

技术特征:

1.一种带手柄的膜材的成型工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的带手柄的膜材的成型工艺,其特征在于,所述本体膜(20)包括粘黏面,所述自带膜(10)贴附于所述粘黏面以防止所述本体膜(20)的所述粘黏面被灰尘污染。

3.根据权利要求2所述的带手柄的膜材的成型工艺,其特征在于,在所述将所述膜材原料进行半切,在所述自带膜(10)上半切至所述本体膜(20)表面并在所述自带膜(10)上形成手柄形状的废料的过程中,切刀贯穿所述自带膜(10)而不触及所述本体膜(20),所述手柄形状的废料呈矩形。

4.根据权利要求1所述的带手柄的膜材的成型工艺,其特征在于,在所述将所述自带膜(10)上冲切出的所述手柄形状的废料排除的过程中,通过在所述自带膜(10)上贴附并撕掉一层除废胶带,以除去所述自带膜(10)上冲切出的所述手柄形状的废料。

5.根据权利要求4所述的带手柄的膜材的成型工艺,其特征在于,所述除废胶带的形状和尺寸与所述自带膜(10)上冲切出的所述手柄形状的废料相匹配。

6.根据权利要求1所述的带手柄的膜材的成型工艺,其特征在于,在所述将所述自带膜(10)远离所述本体膜(20)的一面贴上一层防粘胶带(40)的过程中,所述防粘胶带(40)的形状与所述手柄形状的废料的形状相匹配,且所述防粘胶带(40)为红色,以便于将所述防粘胶带与所述膜材原料区分,所述防粘胶带(40)为玛拉胶带。

7.根据权利要求6所述的带手柄的膜材的成型工艺,其特征在于,所述防粘胶带(40)贴于所述手柄形状的废料的位置处,使得所述防粘胶带(40)穿过所述自带膜(10)而与所述本体膜(20)的粘黏面贴合在一起。

8.根据权利要求3所述的带手柄的膜材的成型工艺,其特征在于,在所述将所述本体膜(20)和所述防刮膜(21)一起半切至所述自带膜(10)表面形成预设形状的带手柄的膜材成品(50)的过程中,所述切刀贯穿所述本体膜(20)和所述防刮膜(21)但所述切刀不接触所述自带膜(10)。

9.根据权利要求1所述的带手柄的膜材的成型工艺,其特征在于,在所述将所述膜材原料进行冲切,在所述自带膜(10)上半切出手柄形状的过程中,所述自带膜(10)位于所述本体膜(20)的上方,而在所述将所述本体膜(20)、所述自带膜(10)及所述防刮膜(21)一起冲切成预设形状的带手柄的膜材成品(50)的过程前,需要将所述膜材原料扭转180度使得所述自带膜(10)位于所述本体膜(20)的下方。

10.根据权利要求1所述的带手柄的膜材的成型工艺,其特征在于,在最终的带手柄的膜材成品(50)中的防刮膜(21)的表面贴上一层易撕贴(30)。

技术总结

本申请涉及模切加工领域,尤其涉及一种带手柄的膜材的成型工艺。带手柄的膜材的成型工艺包括以下步骤:准备膜材原料,膜材原料包括贴合在一起的一层本体膜、一层防刮膜和一层自带膜,将膜材原料进行半切,在自带膜上半切至本体膜表面并在自带膜上形成手柄形状的废料,将自带膜上冲切出的手柄形状的废料排除,将自带膜贴上一层防粘胶带,将本体膜和防刮膜一起半切至自带膜表面形成预设形状的带手柄的膜材成品。相较于传统的在无尘车间中生产膜材,本申请提供的带手柄的膜材的成型工艺中,在整个生产加工的过程中没有将本体膜和自带膜揭开,使得整个生产过程可以在一般车间进行,极大地节约了生产成本。

技术研发人员:王俊君,徐兆娟,徐伟强,丁友友

受保护的技术使用者:深圳市池纳光电有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!