一种矿热炉用镁质炮泥生产设备及制备方法与流程

本发明涉及炮泥制备,特别是属于一种矿热炉用镁质炮泥生产设备及制备方法。

背景技术:

1、矿热炉是铁合金行业冶炼硅铁、锰铁、铬铁和镍铁合金的必备设备,据不完全统计,全国有各种矿热炉3万多台。出铁口炮泥是矿热炉中重要的耐火材料之一,其使用性能的好坏直接影响到生产。总体讲,不出渣铁时,炮泥填充在出铁口内,使出铁口维持足够的深度;出铁时,出铁口内的炮泥中心被钻出孔道,渣铁通过孔道排出炉外。为了使出铁口工作状态稳定,满足矿热炉强化冶炼的需要,要求炮泥的作业性、体积稳定性和烧结性能要好,这就对矿热炉炮泥的生产设备有了更高的要求。

2、现有的炮泥生产设备其大多仅能够对原料进行简单的混合挤出操作,无法对原料进行研磨,但炮泥原料颗粒的粒径是有要求的,粒径大的炮泥原料颗粒较多时,不仅会影响炮泥的实际混合比例,同时还会对炮泥的使用效果造成影响;此外,现有的生产设备中,混合过程为保证其均匀性,大多需要较长时间的混合,因而混合、挤出的过程需要分段进行,无法连续性的进行生产操作,生产效率较低。

技术实现思路

1、本发明的目的在于:提供一种能够一体式的对炮泥进行研磨、混合、挤出,且能够实现连续生产的矿热炉用镁质炮泥生产设备。

2、本发明采用的技术方案如下:

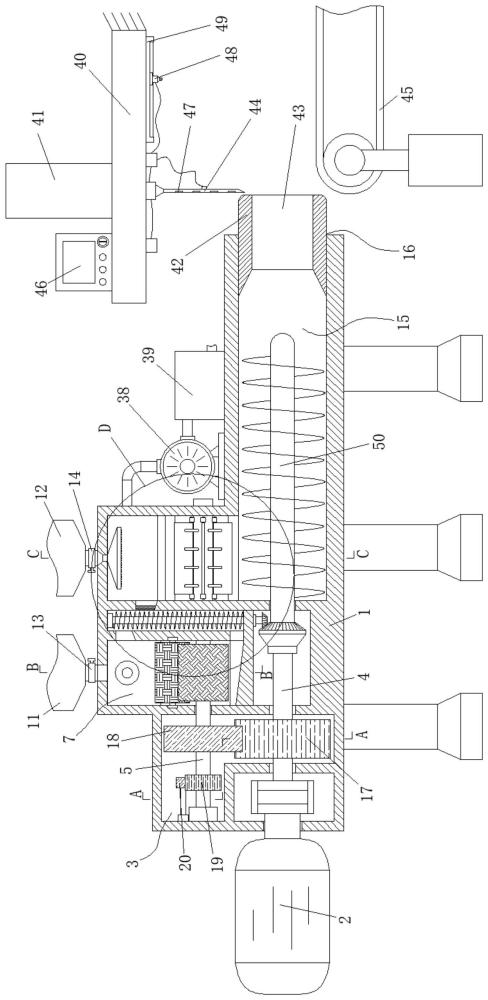

3、一种矿热炉用镁质炮泥生产设备,包括壳体和切割组件,所述壳体侧壁上设置有主电机,其特征在于,所述壳体内设置有动力腔,所述主电机的输出轴上传动连接有第一动力杆,所述第一动力杆沿水平方向穿过所述传动腔设置,其中:所述传动腔内转动设置辅助杆,所述辅助杆设置在所述第一动力杆上方,所述辅助杆包括第二动力杆和第三动力杆,所述辅助杆的轴线方向与所述第一动力杆轴线方向平行设置,所述辅助杆与所述第一动力杆平行设置,所述第二动力杆与所述第三动力杆同水平高度设置;所述壳体内还设置有研磨腔和混合腔,所述辅助杆的一端与传送腔内壁转动连接,辅助杆的另一端依次穿过所述研磨腔与所述混合腔后与所述壳体侧壁转动连接;所述研磨腔的顶端设置有第一进料口,所述混合腔的顶端设置有第二进料口,所述第一进料口上方连通设置有第一储料室,所述第二进料口上方连通设置有第二储料室,所述第一储料室与所述第一进料口之间设置有第一电控开关,所述第二储料室与所述第二进料口之间设置有第二电控开关;所述研磨腔与所述混合腔连通设置,所述研磨腔内设置有与所述辅助杆连接的研磨结构,所述混合腔内设置有与所述辅助杆连接的混合结构;所述壳体内还设置有挤出腔,所述挤出腔设置于所述混合腔下方并于所述混合腔连通设置,所述挤出腔内设置有第一螺旋输送杆,所述第一动力杆的一端与所述主电机的输出轴传动连接,所述第一动力杆的另一端穿过所述传动腔后与所述第一螺旋输送杆传动连接;所述挤出腔远离所述第一动力杆的一端设置有挤出口;所述切割组件适用于对所述挤出口挤出的物料进行切割。

4、主电机以及壳体内动力腔的设置,能够通过齿轮、皮带等中间结构将第一动力杆的输出传递至第二、第三动力杆,以此实现单电机对设备整体动力部分的控制,减少能耗,提高能源的利用率,与辅助杆(即第二、第三动力杆)配合的研磨腔、混合腔及其内部研磨结构、混合结构的设置,则用以通过辅助杆的动力控制研磨结构与混合结构,对原料分别进行研磨与混合操作,研磨腔上第一储料室以及混合腔上第二储料室的设置,首先,能够对原料进料进行分类控制,前者用以放置需要研磨的物料,后者则用以补充液体或乳状原料(如:粘合剂等),分类进料的设置,不仅能够提高颗粒物料的研磨效果,同时,还能够避免整体混合后的成品原料粘附在研磨腔侧壁上(若将剂类原料与颗粒原料同步导入研磨腔,会使得物料粘附在研磨腔侧壁上),提高使用效果,第一、第二电控开关的设置,则用以控制进料量,保证后续混合腔与挤出腔内的物料始终处于合适状态,从而便于连续性的进行生产,挤出腔内第一螺旋输送杆的设置,则用以对混合腔混合后的物料引至挤出口挤出,切割组件的设置,则用以对挤出口挤出的炮泥进行分段,便于后续的包装操作,通过上述方案的设置,即可实现研磨、混合、挤出、切割的一体化操作,保证了成品质量的稳定性。

5、值得一提是,具体使用前,需先行对颗粒原料进行一次混合操作,配合研磨结构、混合结构、第一螺旋输送杆的多次混合,以及物料的进量、分类控制(第一、第二电控开关),即可保证混合效果,重复性的补充物料即可实现连续生产,大大提高了生产效率。

6、优选的,所述传动腔内设置有第一传动齿轮与第二传动齿轮,所述第一传动齿轮与所述第一动力杆同轴设置,所述第二传动齿轮与所述第二动力杆同轴设置,所述第一传动齿轮与所述第二传动齿轮啮合设置,所述辅助杆上还同轴设置有同步齿轮,所述传动腔内转动设置有齿轮组,所述齿轮组包括对称设置有两个辅助齿轮,两个所述的辅助齿轮分别与第二动力杆和所述第三动力杆上的同步齿轮啮合设置,两个所述的辅助齿轮啮合设置。第一、第二传动齿轮的设置,用以将第一动力杆的转动传递至第二动力杆,同步齿轮以及齿轮组的设置,则用以控制第二、第三动力杆的运动情况。

7、优选的,所述研磨结构包括研磨轮和研磨柱,所述研磨轮与所述辅助杆同轴设置,所述研磨柱设置于所述第二动力杆和第三动力杆的中间位置,所述研磨柱与所述研磨轮接触设置,所述研磨腔内壁上还设置有研磨弧面,所述研磨弧面靠近所述研磨轮设置,所述研磨柱与所述研磨轮外壁上设置有研磨层。研磨轮的设置,能够将辅助杆的转动转化为研磨轮的转动,在于研磨柱及两者表层的研磨层配合,即可达到研磨效果,研磨弧面的设置,则能够避免原料未经研磨流出,保证原料均与研磨轮接触,以此保证研磨效果。

8、优选的,所述研磨腔与所述混合腔之间还设置有分类腔,所述分类腔内竖直设置有第二螺旋输送杆,所述分类腔的底端设置有与所述研磨腔连通的第三进料口,所述分类腔顶端设置有与所述研磨腔连通的第一出料口和所述混合腔连通的第二出料口,所述第二出料口的水平高度低于所述第一出料口的水平高度设置,所述第二出料口内还设置有过滤筛网。分类腔内第二螺旋输送杆的设置,能够将研磨腔内研磨后的原料由第三进料口引入,随后上推至第二出料口(第二出料口水平高度较低),经第二出料口上过滤筛网过滤后,符合尺寸的原料颗粒通过过滤筛网进入混合腔内,超出尺寸的颗粒继续上行至第一出料口,随后进入研磨腔进行重复研磨,以此保证了进入混合腔内原料颗粒的粒径符合预设尺寸,提高成品质量的稳定性。

9、优选的,所述第二螺旋输送杆的轴杆向下穿过所述分类腔设置有第一斜齿轮,所述第一动力杆上设置有与所述第一斜齿轮啮合设置的第二斜齿轮。第二螺旋输送杆轴杆与第一动力杆上的第一、第二斜齿轮,则用以将第一动力杆的转动传动至第二螺旋输送杆,进一步提高了能源的利用率,值得一提的是,实际使用时,通过调节斜齿轮的齿数比,即可调节第一螺旋输送杆与第二螺旋输送杆的推料速度比,从而可进一步保证连续使用的稳定性,避免进料过多造成的物料堆积与进料过少造成的物料挤出后有间隙的情况,实用性强。

10、优选的,所述混合腔内设置有与所述辅助杆连接的混合杆和刮料板,所述刮料板与所述辅助杆铰接设置,所述刮料板与所述辅助杆的铰接处设置有卷簧,所述卷簧适用于将所述刮料板调节至所述辅助杆截面径向方向,所述混合腔内还设置有分区块,所述分区块顶端设置有引料斜面,所述分区块上还设置有刮料曲面,所述刮料曲面至所述辅助杆轴线距离小于该辅助杆上的所述刮料板自由端至该辅助杆轴线距离设置,所述引料斜面朝向两个所述辅助杆的中间位置设置。混合杆的设置,用以将研磨后原料与后添加剂料进行混合,刮料板的设置,则能够与刮料曲面配合,在刮料板经过刮料曲面时,由于尺寸限制会使得刮料板沿铰接处发生偏转,在卷簧的作用下,即可通过刮料板将刮料曲面上的物料刮至刮料板端部,当刮料板再次靠近刮料曲面时,会在刮料曲面端部形成的折角与离心力共同作用下,将物料刮至混合腔底端,随后落至挤出腔内,以此大大减少了混合腔内的物料残留,减少了原料损耗,便于使用。

11、优选的,所述壳体上还设置有负压风机,所述负压风机的进风端与所述研磨腔连通设置,所述负压风机的出风端设置有滤风室。与研磨腔连通的负压风机的设置,能够对研磨过程中产生的粉尘进行负压抽吸,避免粉尘进入混合腔内对成品质量造成影响,滤风室的设置则用以过滤出风中的粉尘,避免其进入工作环境内,滤风室为现有技术的常规结构,且其并非本技术的保护要点,在此不再赘述。

12、优选的,所述切割组件包括固定块和设置在所述固定块上的伸缩杆,所述伸缩杆竖直设置,所述挤出口处还设置有调节套,所述调节套与所述挤出口可拆卸连接,所述调节套内设置有调节通道,所述伸缩杆的活动端设置有切割板,所述切割板朝向所述调节套远离所述挤出腔的一端设置,所述挤出口下方还设置有出料传送带,所述出料传送带沿所述调节套出口物料运动方向设置。调节套的设置,用以对挤出物料的大小、形状进行调节(更换不同调节通道的调节套即可调节)伸缩杆上切割板的设置,用以对调节套挤出的物料进行切割,出料传送带的设置,则用以将挤出物料引出,避免对后续的物料挤出过程造成影响。

13、优选的,所述固定块上还设置有适用于控制所述伸缩杆的控制面板,所述切割板靠近所述挤出口的一侧设置有多个压力传感器,所述压力传感器与所述控制面板电性连接,所述控制面板还电性连接有红外线传感器,所述红外线传感器朝向所述出料传送带设置,所述固定块上设置有滑动轨道,所述滑动轨道沿所述出料传送带的运动方向设置,所述红外线传感器滑动设置在所述滑动轨道内。切割板上压力传感器的设置,能够检测物料挤出前的压力大小,并将信号传输至控制面板,实际使用时,可预先通过控制面板设置压力参数,再伸缩杆伸出,切割板封合调节套出口端时,压力传感器检测物料对切割板的压力,直至各压力传感器平均值(或任意单个压力传感器值)超出预设值时,再控制伸缩杆收回,此操作即可保证单个生产周期内挤出原料的紧实程度的一致性,同时,还进一步避免了成品物料间隙过大造成的使用效果不佳,红外线传感器的设置,在伸缩杆收回,物料挤出时,当物料沿出料传送带运行值红外线传感器指向位置时,控制面板在检测到红外线传感器信号变化后,即可控制伸缩杆伸出,对物料进行切割,通过滑动轨道调节红外线传感器位置,即可自由调节切割长度,提高装置的适用性。

14、此外,本技术还公开了一种矿热炉用镁质炮泥制备方法,应用了前述的矿热炉用镁质炮泥生产设备,具体包括以下步骤:

15、s1:按重量份数称取广西白泥、耐火泥、镁料、焦粉、;

16、s2:按重量份数称取结合剂;

17、s3:将所述的广西白泥、耐火泥、镁粉、焦粉进行混合、烘干、除尘操作后,置于第一储料室内,通过第一电控开关控制原料逐步进入研磨腔内进行研磨,研磨后物料会进入混合腔内;

18、s4:将所述的结合剂置于第二储料室内,通过第二电控开关控制原料逐步进入混合腔内,与研磨后物料混合;

19、s5:通过第一螺旋输送杆的输送,将混合腔内混合后物料由挤出口挤出得到镁质炮泥,并对其定长切断;

20、所述结合剂为含碳树脂结合剂和酚醛树脂结合剂按1:0.8-1.2的重量份比例配制而成;

21、所述广西白泥、耐火泥、镁料、焦粉的重量份比例为1:2:8-12:1;

22、所述镁料为电熔镁砂,和/或,所述镁料为镁粉。

23、综上所述,由于采用了上述技术方案,本发明的有益效果是:

24、1、本发明中,通过动力腔的设置,实现单电机对设备整体动力部分的控制,减少能耗,提高能源的利用率,研磨结构与混合结构的设置,则能够对原料分别进行研磨与混合操作,第一螺旋输送杆的设置,则用以将物料挤出,切割组件的设置,则用以对挤出的物料进行分段,便于后续的包装操作,通过上述方案的设置,即可实现研磨、混合、挤出、切割的一体化操作,同时,研磨结构、混合结构、第一螺旋输送杆的多次混合,以及物料的进量、分类控制,实现了炮泥的连续生产,大大提高了生产效率,实用性强,适宜推广使用。

25、2、本发明中,通过第二螺旋输送杆的设置,能够将研磨腔内研磨后的原料二次筛分、研磨,保证了进入混合腔内原料颗粒的粒径符合预设尺寸,提高成品质量的稳定性。

26、3、本发明中,通过第二螺旋输送杆轴杆与第一动力杆上的第一、第二斜齿轮的设置,能够将第一动力杆的转动传动至第二螺旋输送杆,进一步提高了能源的利用率,同时,通过调节斜齿轮的齿数比,可进一步保证连续使用的物料量稳定,避免进料过多造成的物料堆积与进料过少造成的物料挤出后有间隙的情况。

27、4、本发明中,通过切割板上压力传感器的设置,能够检测物料挤出前的压力大小,并将信号传输至控制面板,实际使用时,可预先通过控制面板设置压力参数,再伸缩杆伸出,切割板封合调节套出口端时,压力传感器检测物料对切割板的压力,直至各压力传感器平均值(或任意单个压力传感器值)超出预设值时,再控制伸缩杆收回,此操作即可保证单个生产周期内挤出原料的紧实程度的一致性,同时,还进一步避免了成品物料间隙过大造成的使用效果不佳。

28、5、本发明中,通过红外线传感器的设置,在伸缩杆收回,物料挤出时,当物料沿出料传送带运行值红外线传感器指向位置时,控制面板在检测到红外线传感器信号变化后,即可控制伸缩杆伸出,对物料进行切割,通过滑动轨道调节红外线传感器位置,即可自由调节切割长度,提高装置的适用性。

- 还没有人留言评论。精彩留言会获得点赞!