数字化水弹性试验船模加工方法与流程

本发明涉及船模加工,尤其是一种数字化水弹性试验船模加工方法。

背景技术:

1、近年来,随着对船舶大甲板面积的需求,出现越来越多的超大型船舶(如集装箱船),此类船舶具有舷侧大外飘、非直壁外壳型线特点。当此类船舶在中高海况航行时,会发生剧烈的船波相对运动,极易产生船体抨击、甲板上浪等强非线性现象。而相较于船舶在低海况下的水动力计算,现有的数值计算方法和工具对于此类超大型船舶在恶劣海况下的波浪载荷特性预报成熟度、准确度较低。为充分保证超大型船舶的结构设计安全以及促进非线性波浪载荷数值计算方法工具的发展完善,十分有必要开展此类船舶的水池模型试验工作,为船舶结构设计提供准确的设计载荷输入。

2、波浪与船体模型的作用过程是,波浪作用船体外壳的水动压力通过外壳传递给板架,板架再传递给骨架,骨架最终传递给龙骨梁。由此,船模外壳加工质量是影响试验船模水动力载荷准确性的重要一环。而现行的试验船模外壳加工大多采用手工糊制的工艺,其加工质量往往取决于现场技术工人的经验,具有一定程度的不确定性。

3、因此,需要研发一种数字化水弹性试验船模加工方法来保证船模外壳型线的准确性以及高效率性。

技术实现思路

1、本申请人针对上述现有生产技术中的缺点,提供一种数字化水弹性试验船模加工方法,从而在保证船模外壳加工精度准确性的同时,也能保证船模各个结构部位建造属性的量化可控,实现虚拟数字船模和现实建造船模之间的一一映射。

2、本发明所采用的技术方案如下:一种数字化水弹性试验船模加工方法,包括以下步骤:

3、步骤一:根据由型线图生成的三维数值模型使用数控机床加工形成整体母模;

4、步骤二:在母模内腔表面喷涂船模外壳胶衣;

5、步骤三:在船模外壳胶衣的内腔表面铺设多层玻璃钢层;

6、步骤四:在最上层的玻璃钢层上依次铺设蜡衣、树脂导流孔、导流网、密封薄膜以及抽气孔,并沿着整体母模的内腔舷侧上的主甲板表面沿边处布置多个抽气孔,然后进行树脂真空灌装;

7、步骤五:待树脂凝固成型后,进行内部强度部件安装;

8、步骤六:整体船模脱模切割,将脱模的船模放置于水平工作台,按照预留分段位置进行外壳切割,并在相邻的分段处使用橡胶条进行密封连接;

9、步骤七:船模分段粘贴密封,在相邻的船模分段处使用橡胶条进行密封连接。

10、作为上述技术方案的进一步改进:

11、优选的,在步骤一中,根据三维数值模型生成船体母模,并分别雕刻船艏左舷分段和船艏右舷分段,同时对球鼻艏的母模结构单独加工;将船艏左舷分段、船艏右舷分段以及球鼻艏的母模结构拼接至船体母模中形成整体母模,最后将整体母模刚性固定于母模支撑框架上。

12、优选的,在步骤四中所述的树脂真空灌装是将导流管插入装有树脂的容器中,导流管与树脂导流孔连通,并通过树脂导流孔将树脂注入到导流网中,打开连接抽气孔的抽气泵,树脂沿着导流网流动至玻璃钢层,待树脂均匀填充多层的玻璃钢层之间,关闭抽气泵。

13、优选的,在步骤五中所述的内部强度部件安装是依次进行玻璃钢纵骨、玻璃钢环肋、钢框架u型肋骨、钢框架横向支撑钢梁、波浪载荷测量梁、横向支撑木梁以及辅助吊梁的安装;所述玻璃钢纵骨、玻璃钢环肋、钢框架u型肋骨和钢框架横向支撑钢梁与船模外壳之间通过玻璃钢层刚性连接;所述横向支撑木梁通过膨胀螺栓和腻子复合连接的方式与船模内部玻璃钢环肋刚性连接;所述波浪载荷测量梁通过焊接与每个船模分段内钢框架的横向支撑木梁之间刚性连接;所述辅助吊梁通过螺栓连接方式与船模舷侧上的主甲板水平表面刚性连接。

14、优选的,在步骤六中的船模脱模切割是通过起吊辅助吊梁上的吊钩将船模从整体母模中脱出,倒扣放置于工作台上,按照分段切割粘贴剖面对船模进行分段切割。

15、优选的,在步骤七中的船模分段粘贴密封是将分段切割粘贴剖面清理后通过万能胶将胶皮粘贴至分段切割粘贴剖面的船体外壳处。

16、优选的,所述分段切割粘贴剖面的清理是用砂纸打磨粗糙,并用丙酮清理。

17、优选的,所述胶皮向间隙里内凹18mm,从而保证胶皮不受任何外力,达到粘接最佳状态。

18、本发明的有益效果如下:

19、本发明结构合理,操作方法方便,采用了数字化三维模型数据结合数控机床进行三维模型雕刻,通过船艏左舷分段、船艏右舷分段、船体母模以及球鼻艏的母模结构拼装形成整体母模,能使加工精度更好,保证船模属性在加工过程中的量化可控,实现了船模数值模型与实际船模的准确映射;

20、本发明还具有以下优点:

21、(1)本发明设置多个抽气孔,利用真空灌装工艺进行树脂填充,确保了树脂在玻璃钢铺层之间的均匀填充,确保了船模结构厚度均匀并且无沙眼,满足船模强度和水密性要求;

22、(2)本发明通过在母模中安装辅助吊梁和内部支撑结构,保证了船模主尺度参数在分段切割和粘贴过程中的准确性;船模的内部支撑结构保证船模在脱模过程中的结构强度;与辅助吊梁相连的主甲板水平表面和吊梁安装后的水平检验则保证船模在分段切割粘贴过程中不发生相对位移和扭转。

技术特征:

1.一种数字化水弹性试验船模加工方法,其特征在于:

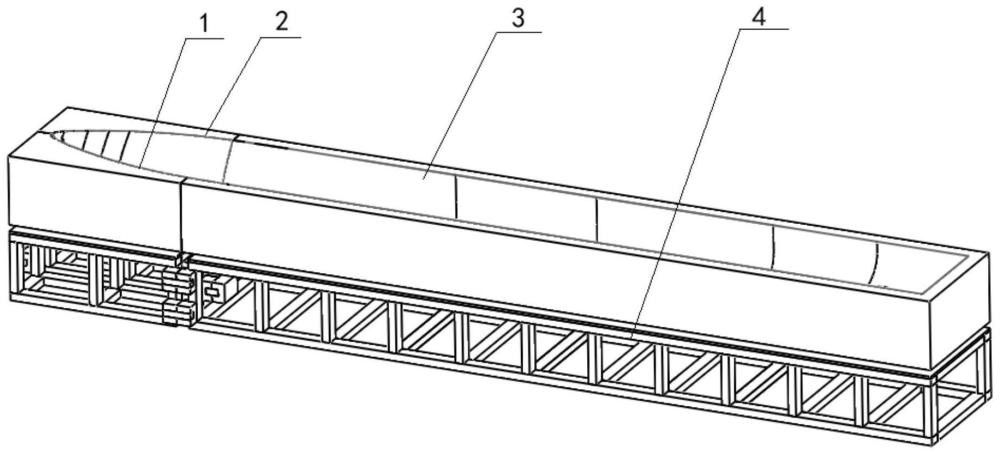

2.如权利要求1所述的数字化水弹性试验船模加工方法,其特征在于:在步骤一中,根据三维数值模型生成船体母模(3),并分别雕刻船艏左舷分段(1)和船艏右舷分段(2),同时对球鼻艏的母模结构单独加工;

3.如权利要求1所述的数字化水弹性试验船模加工方法,其特征在于:在步骤四中所述的树脂真空灌装是将导流管插入装有树脂的容器中,导流管与树脂导流孔(8)连通,并通过树脂导流孔(8)将树脂注入到导流网(9)中,打开连接抽气孔(10)的抽气泵,树脂沿着导流网(9)流动至玻璃钢层(7),待树脂均匀填充多层的玻璃钢层(7)之间,关闭抽气泵。

4.如权利要求1所述的数字化水弹性试验船模加工方法,其特征在于:在步骤五中所述的内部强度部件安装是依次进行玻璃钢纵骨(11)、玻璃钢环肋(12)、钢框架u型肋骨(13)、钢框架横向支撑钢梁(14)、波浪载荷测量梁(15)、横向支撑木梁(16)以及辅助吊梁(17)的安装。

5.如权利要求4所述的数字化水弹性试验船模加工方法,其特征在于:所述玻璃钢纵骨(11)、玻璃钢环肋(12)、钢框架u型肋骨(13)和钢框架横向支撑钢梁(14)与船模外壳之间通过玻璃钢层(7)刚性连接;

6.如权利要求1所述的数字化水弹性试验船模加工方法,其特征在于:在步骤六中的船模脱模切割是通过起吊辅助吊梁(17)上的吊钩将船模从整体母模中脱出,倒扣放置于工作台上,按照分段切割粘贴剖面(18)对船模进行分段切割。

7.如权利要求1所述的数字化水弹性试验船模加工方法,其特征在于:在步骤七中的船模分段粘贴密封是将分段切割粘贴剖面(18)清理后通过万能胶将胶皮粘贴至分段切割粘贴剖面(18)的船体外壳处。

8.如权利要求7所述的数字化水弹性试验船模加工方法,其特征在于:所述分段切割粘贴剖面(18)的清理是用砂纸打磨粗糙,并用丙酮清理。

9.如权利要求7所述的数字化水弹性试验船模加工方法,其特征在于:所述胶皮向间隙里内凹18mm。

技术总结

本发明涉及一种数字化水弹性试验船模加工方法,属于船模加工的技术领域。本发明结合了数控机床三维雕刻和玻璃钢真空灌注成型的技术要点,主要包括母模拼装加工、树脂真空灌装、船模骨架和横向框架制作以及分段切割粘贴;本发明的船模加工方法保证了船模外壳与数值模型的参数完全一致,并且能够保证船模结构属性在加工过程中的量化可控,实现试验船模参数的透明数字化,具有很高的实用价值以及科研价值。

技术研发人员:魏子阳,倪歆韵,王琦彬,田超,温亮军,汪敬翔,陆晔,王思雨,屈毫拓,许凌云

受保护的技术使用者:中国船舶科学研究中心

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!