一种复合材料空心管的缠绕成型工艺的制作方法

本发明涉及复合管材制造,尤其涉及一种复合材料空心管的缠绕成型工艺。

背景技术:

1、将浸过树脂胶液的连续纤维或布带,按照一定规律缠绕到芯模上,然后固化脱模成为增强塑料制品的工艺过程,称为缠绕工艺。复合管材通过缠绕成型的工艺加工,可以得到轻质且不易变形的管材。如中国专利cn202010868269.7中公开了一种低成本免挤出塑料管材的缠绕成型工艺。包括如下制备过程:(1)利用二甲基硅酮液对连续玻璃纤维进行表面涂层改性处理;(2)将表面改性的连续玻璃纤维通过辊轮向下连续释放,同时在两侧喷灌树脂溶液,烘干,制得玻纤帘布;(3)将玻纤帘布经过缠绕成型设备,得到在芯模表面缠绕成型的玻纤帘布;(4)将芯模表面缠绕成型的玻纤帘布外壁用可拆卸的套管热压定型;(5)将套管拆下脱模,即可得到塑料管材。其通过将pe树脂溶液浸渍连续玻璃纤维形成玻纤帘布,再往复缠绕、热压定型脱模得到管状制品,可根据通过控制缠绕的层数来保证壁厚,整个制备工艺简单高效,可批量化稳定生产,有效节省成本。

2、现有复合管材的缠绕成型工艺中,纤维缠绕成型时,通过控制纤维缠绕的层数来控制壁厚。为了保证复合管材的结构强度,通过单一纤维缠绕形成的管材,壁厚较厚,纤维使用量大,生产成本高。

技术实现思路

1、本发明的目的在于:提供一种复合材料空心管的缠绕成型工艺,有效提高复合空心管的强度,减少纤维使用量,降低生产成本。

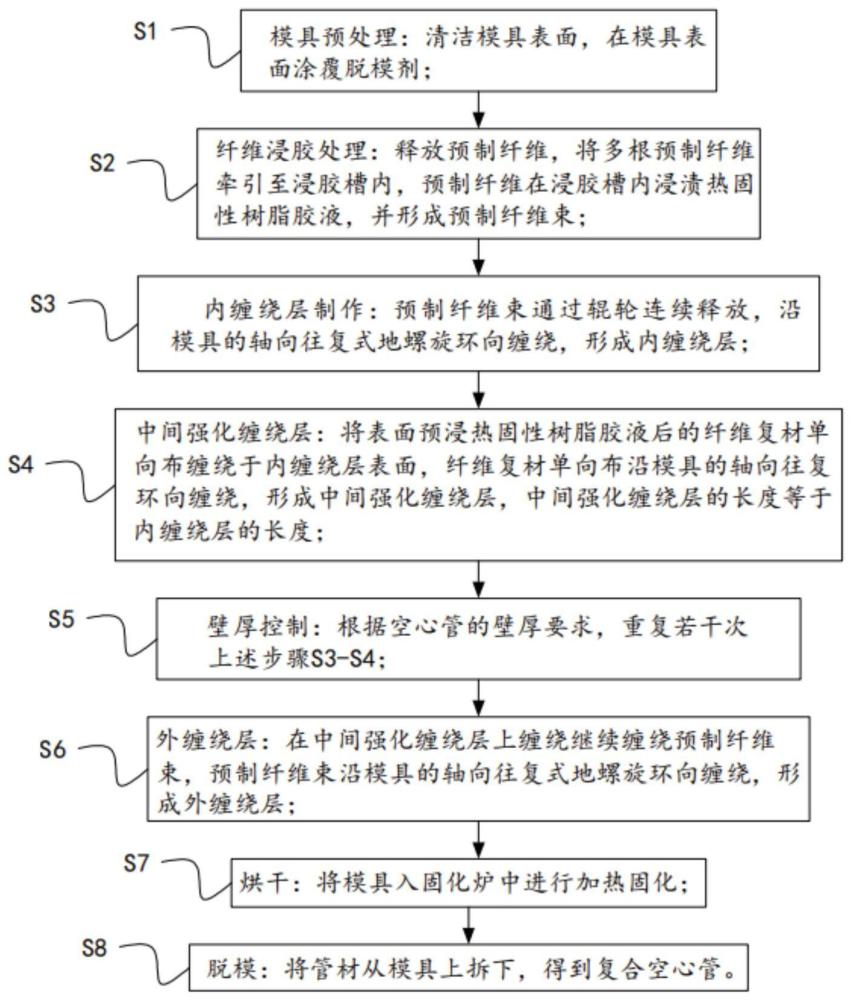

2、为了实现上述目的,本发明采用了如下技术方案:一种复合材料空心管的缠绕成型工艺,包括以下步骤:

3、s1、模具预处理:清洁模具表面,在模具表面涂覆脱模剂;

4、s2、纤维浸胶处理:释放预制纤维,将多根预制纤维牵引浸胶槽内,预制纤维在浸胶槽内浸渍热固性树脂胶液,并形成预制纤维束;

5、s3、内缠绕层制作:预制纤维束通过辊轮连续释放,沿模具的轴向往复式地螺旋环向缠绕,形成内缠绕层;

6、s4、中间强化缠绕层:将表面预浸热固性树脂胶液后的纤维复材单向布缠绕于内缠绕层表面,纤维复材单向布沿模具的轴向往复环向缠绕,形成中间强化缠绕层,中间强化缠绕层的长度等于内缠绕层的长度;

7、s5、壁厚控制:根据空心管的壁厚要求,重复若干次上述步骤s3-s4;

8、s6、外缠绕层:在中间强化缠绕层上缠绕继续缠绕预制纤维束,预制纤维束沿模具的轴向往复式地螺旋环向缠绕,形成外缠绕层;

9、s7、烘干:将模具入固化炉中进行加热固化;

10、s8、脱模:将管材从模具上拆下,得到复合空心管。

11、作为上述技术方案的进一步描述:

12、在步骤s4中,纤维复材单向布在预浸热固性树脂胶液时,在纤维复材单向布缠绕于内缠绕层表面之前,通过胶辊在纤维复材单向布两侧涂覆热固性树脂胶液。

13、作为上述技术方案的进一步描述:

14、热固性树脂胶液包括按照重量份比计的以下组分:80~110份的环氧树脂、80~1200份的固化剂、10~20份的稀释剂和1~3份的促进剂。

15、作为上述技术方案的进一步描述:

16、环氧树脂包括缩水甘油醚类环氧树脂和缩水甘油胺类环氧树脂,缩水甘油醚类环氧树脂:缩水甘油胺类环氧树脂的重量比为2~8∶8~2。

17、作为上述技术方案的进一步描述:

18、在步骤s2中,浸胶槽通过水浴加热的方式持续加热内部热固性树脂胶液,热固性树脂胶液的温度为50~65℃。

19、作为上述技术方案的进一步描述:

20、在步骤s2中,浸胶槽的侧壁上设置有振动驱动设备,振动驱动设备驱动浸胶槽的侧壁振动。

21、综上,由于采用了上述技术方案,本发明的有益效果是:

22、1、本发明中,相较于单一的采用预制纤维束进行空心管的缠绕成型,本方案中在采用预制纤维束缠绕形成的内缠绕层和纤维复材单向布缠绕形成的中间强化缠绕层层叠布置的方式,有效提高复合空心管的强度,减少纤维使用量,降低生产成本。

23、2、本发明中,纤维复材单向布在预浸热固性树脂胶液时,在纤维复材单向布缠绕于内缠绕层表面之前,通过胶辊在纤维复材单向布两侧涂覆热固性树脂胶液。相较于采用浸胶的方式使得纤维复材单向布上附着热固性树脂胶液,纤维复材单向布表面的胶量均匀,缠绕形成的中间强化缠绕层表面平整,便于后续外缠绕层的均匀缠绕,保证空心管的成型质量。

24、3、本发明中,热固性树脂胶液采用复配的环氧树脂,并且缩水甘油醚类环氧树脂和缩水甘油胺类环氧树脂的比例应根据需求严格控制,避免缩水甘油胺类环氧树脂量过多,导致热固性树脂胶液与纤维束的亲和性受到影响,保证纤维束的浸胶效果。

技术特征:

1.一种复合材料空心管的缠绕成型工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种复合材料空心管的缠绕成型工艺,其特征在于,在所述步骤s4中,纤维复材单向布在预浸热固性树脂胶液时,在纤维复材单向布缠绕于内缠绕层表面之前,通过胶辊在纤维复材单向布两侧涂覆热固性树脂胶液。

3.根据权利要求1所述的一种复合材料空心管的缠绕成型工艺,其特征在于,所述纤维复材单向布为玻璃纤维单向布或碳纤维。

4.根据权利要求1所述的一种复合材料空心管的缠绕成型工艺,其特征在于,所述预制纤维为碳纤维、玻璃纤维、lft纤维中的一种或多种。

5.根据权利要求1所述的一种复合材料空心管的缠绕成型工艺,其特征在于,所述预制纤维的直径为1~10μm。

6.根据权利要求1所述的一种复合材料空心管的缠绕成型工艺,其特征在于,所述热固性树脂胶液包括按照重量份比计的以下组分:80~110份的环氧树脂、80~1200份的固化剂、10~20份的稀释剂和1~3份的促进剂。

7.根据权利要求6所述的一种复合材料空心管的缠绕成型工艺,其特征在于,所述环氧树脂包括缩水甘油醚类环氧树脂和缩水甘油胺类环氧树脂,缩水甘油醚类环氧树脂∶缩水甘油胺类环氧树脂的重量比为2~8∶8~2。

8.根据权利要求1所述的一种复合材料空心管的缠绕成型工艺,其特征在于,在所述步骤s2中,浸胶槽通过水浴加热的方式持续加热内部热固性树脂胶液,热固性树脂胶液的温度为50~65℃。

9.根据权利要求1所述的一种复合材料空心管的缠绕成型工艺,其特征在于,在所述步骤s2中,浸胶槽的侧壁上设置有振动驱动设备,所述振动驱动设备驱动浸胶槽的侧壁振动。

技术总结

本发明公开了一种复合材料空心管的缠绕成型工艺,包括:包括以下步骤:S1、模具预处理;S2、纤维浸胶处理;S3、内缠绕层制作:预制纤维束通过辊轮连续释放,沿模具的轴向往复式地螺旋环向缠绕,形成内缠绕层;S4、中间强化缠绕层:将表面预浸热固性树脂胶液后的纤维复材单向布缠绕于内缠绕层表面,纤维复材单向布沿模具的轴向往复环向缠绕,形成中间强化缠绕层;S5、壁厚控制:重复若干次上述步骤S3‑S4;S6、外缠绕层;S7、烘干;S8、脱模。本发明相较于现有技术,有效提高复合空心管的强度,减少纤维使用量,降低生产成本。

技术研发人员:周志权,陈辉龙,于燕丽,李李

受保护的技术使用者:南通华耀欣源通信科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!