一种双层双面一体成型软管的生产工艺以及软管的制作方法

本发明涉及水带制备,具体涉及一种双层双面一体成型软管的生产工艺以及软管。

背景技术:

1、目前双面双层软管在生产过程中,通常采用将内层编织层和翻好的外层编织层进行穿合一起,工序比较繁杂,而且人工使用较多,自动化程度不高,费时费力,而且内外层为两次生产,延伸率不一致,在使用收卷时会不同程度出现内外长度不一致。

技术实现思路

1、本发明的目的在于克服现有技术的缺陷,针对目前双层双面软管存在的生产成本高、内外层延伸不一致的情况,提供了一种双层双面一体成型软管的生产工艺以及软管。

2、为了实现以上目的及其他目的,本发明是通过包括以下技术方案实现的:本发明首先提供了一种双层双面一体成型软管的生产工艺,所述生产工艺包括:

3、—s1:提供一双层双面一体成型软管的生产系统,所述生产系统包括多个装置,所述多个装置包括依次设置的织布机、收纳箱、第一压紧装置、烘箱、涂层挤出机、冷却箱、第二压紧装置、牵引机以及收卷机;

4、—s2:通过所述织布机对所述软管的编织层进行编织,同时在所述编织层内套入内衬层;

5、—s3:将套入内衬层的编织层依次通过所述生产系统的其他装置以得到所述软管。

6、本发明另一方面还提供了一种如上所述的生产工艺制备得到的软管。

7、与现有技术相比,本发明采用内外层同步编织的方式,并将内衬胶管在编织的同时植入编织层内,通过硫化预热烘箱,同步硫化并实现外层涂层挤出与外编织层一体成型,可以持续生产,人员用工由每班组5-6人减少至2人,同时保证了内、外层延伸率一致,提高了产品质量。

技术特征:

1.一种双层双面一体成型软管的生产工艺,所述生产工艺包括以下步骤:

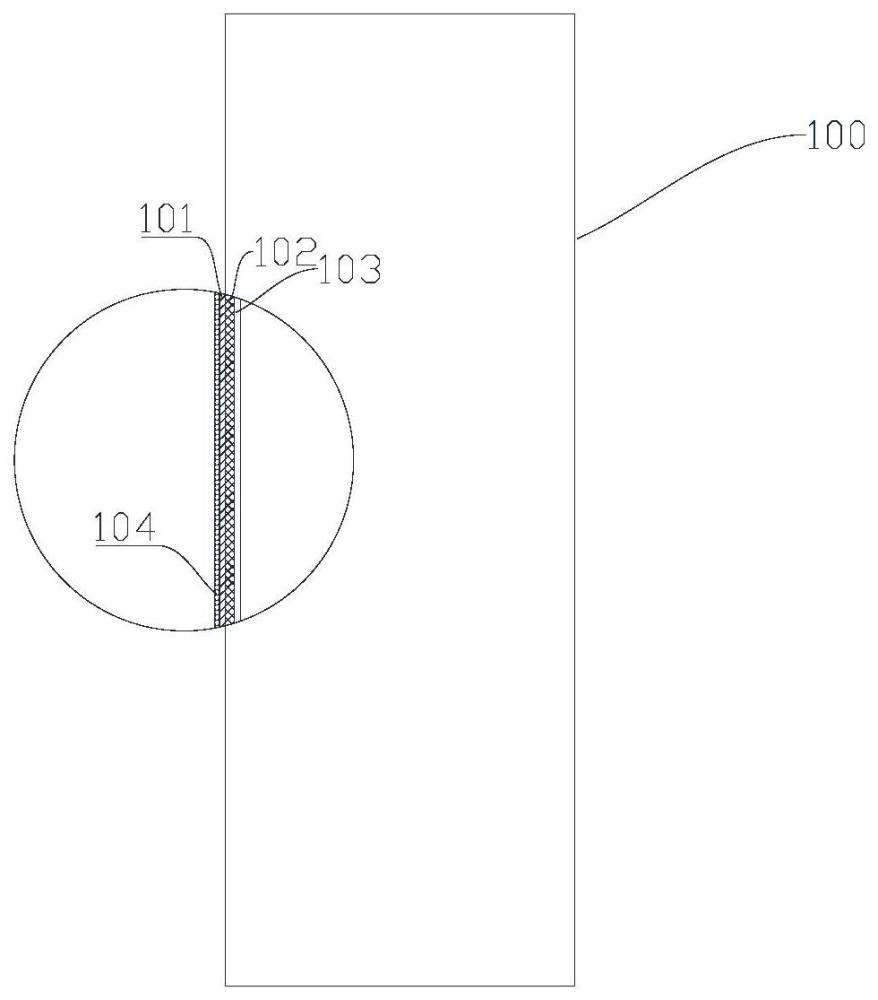

2.根据权利要求1所述的生产工艺,其特征在于:所述软管包括从外向内依次设置的涂层、第一编织层、第二编织层以及内衬层。

3.根据权利要求2所述的生产工艺,其特征在于:所述织布机同时编织所述第一编织层以及所述第二编织层。

4.根据权利要求1所述的生产工艺,其特征在于:所述涂层挤出机包括有挤出机本体以及控制箱,所述挤出机本体包括有成型模具,所述成型模具的挤出口和所述第一编织层贴合。

5.根据权利要求1所述的生产工艺,其特征在于:所述烘箱的长度为6~7m,所述烘箱的温度为150~160℃。

6.根据权利要求1所述的生产工艺,其特征在于:所述内衬层材质包括丁晴橡胶。

7.根据权利要求1所述的生产工艺,其特征在于:所述牵引机的牵引速度为50~60m/h。

8.根据权利要求1所述的生产工艺,其特征在于:所述烘箱中内衬层中的空气压力为0.08~0.1mpa。

9.根据权利要求1所述的生产工艺,其特征在于:所述涂层为pu或者pet涂层。

10.根据权利要求1~9任意一项所述生产工艺制备得到的软管。

技术总结

本发明涉及水带制备技术领域,具体公开了一种双层双面一体成型软管的生产工艺以及软管,所述生产工艺包括:S1:提供一双层双面一体成型软管的生产系统,所述生产系统包括多个装置,所述多个装置包括依次设置的织布机、收纳箱、第一压紧装置、烘箱、涂层挤出机、冷却箱、第二压紧装置、牵引机以及收卷机;S2:通过所述织布机对所述软管的编织层进行编织,同时在所述编织层内套入内衬层;S3:将套入内衬层的编织层依次通过所述生产系统的其他装置以得到所述软管,所述生产工艺提高了双层双面软管生产的效率,提高了产品质量。

技术研发人员:黄裕中,周明,张小红,李虎年,李健,赵平,卞冬明,冯忠豪,顾浩,吴宏亮

受保护的技术使用者:中裕软管科技股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!