一种底座成型模具的制作方法

本发明涉及注塑模具领域,尤其涉及一种底座成型模具。

背景技术:

1、图1所示为洗衣机底座结构,该底座111的周向外侧壁上向外凸起有管道接口112,可以看出,管道接口112的横截面呈圆形,对于这种管道接口112,传统模具一般是采用抽芯机构来成型脱模的。但是,该管道接口112的内壁上设有螺纹113,若采用普通的抽芯机构,是无法在管道接口内成型出螺纹113,即使在抽芯机构的抽芯杆的成型端上设置螺纹113,也是无法正常脱模的,强行脱模会导致损伤螺纹113,因此,需要对用于成型该底座的传统模具进行改进。

技术实现思路

1、本发明的目的在于提供一种脱模顺畅、结构紧凑的底座成型模具,该模具的抽芯机构在平移抽芯的过程中同时进行旋转运动,使具有螺纹的管道接口顺畅脱模。

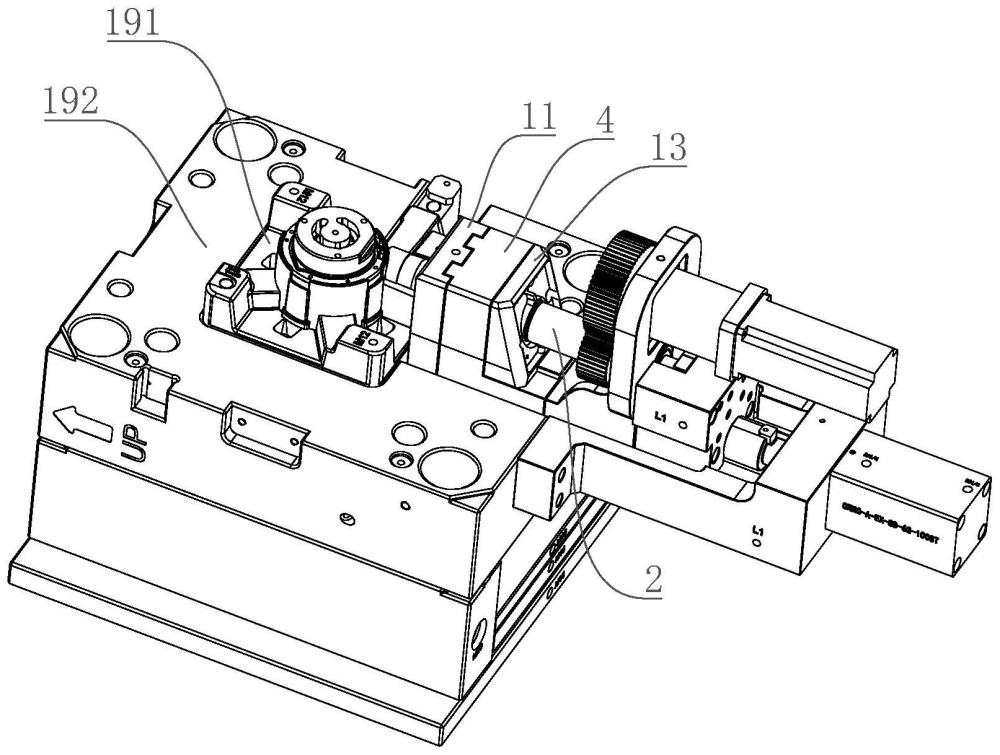

2、为达到以上目的,本发明采用的技术方案为:一种底座成型模具,包括上模组件和下模组件,所述上模组件和所述下模组件上下合模且二者之间形成管道成型模腔,还包括芯杆,所述芯杆一端设有内孔成型部,所述芯杆一端插入在所述管道成型模腔中,所述芯杆另一端连有连接块;所述芯杆外套有轴杆,所述轴杆与所述芯杆活动配合;所述轴杆一端设有螺纹成型部,所述轴杆一端插入在所述管道成型模腔中,所述轴杆另一端连有第一轴承;所述轴杆外套有第一支撑座,所述轴杆与所述第一支撑座活动配合,所述第一支撑座活动设置在所述上模组件与所述下模组件之间;所述轴杆外套有齿轮组件,所述齿轮组件与所述轴杆卡接,所述齿轮组件连有电机;所述第一支撑座远离所述管道成型模腔的一侧固接有第二支撑座,所述第一轴承、所述电机均安装在所述第一支撑座上,所述第二支撑座与所述连接块固定连接;所述下模组件外部连有活动平台,所述活动平台上安装有驱动油缸,所述连接块与所述第二支撑座均活动连接在所述活动平台上,所述驱动油缸的活塞杆与所述连接块卡接;所述第一支撑座与所述轴杆之间具有轴向限位结构。

3、在本发明的一些实施例中,所述轴杆还外套有第三支撑座,所述第三支撑座活动设置在所述上模组件和下模组件之间,所述第三支撑座与所述第一支撑座固定连接,所述第三支撑座连接在所述第一支撑座靠近所述管道成型模腔一侧上,所述第三支撑座上安装有第二轴承,所述第二轴承与所述轴杆套接。第三支撑座提供了额外的支撑和固定,确保第一支撑座和轴杆的稳定性。第三支撑座上安装有第二轴承,通过与轴杆的套接,进一步增强了轴杆的稳定性和承载能力。第三支撑座的活动设置在上模组件和下模组件之间,且第三支撑座与第一支撑座固定连接,使得第三支撑座与第一支撑座保持联动,使轴杆能够在抽芯过程中在预定的轨迹上平移和旋转,实现脱模的顺利进行。

4、在本发明的一些实施例中,所述第一支撑座背离所述第三支撑座的一侧上固接有第四支撑座,所述第四支撑座外套于所述轴杆,所述轴杆与所述第四支撑座活动配合。第四支撑座背离第三支撑座的一侧固接在第一支撑座上,提供了额外的支撑和固定,第四支撑座与第一支撑座保持联动,增强了轴杆运动的稳定性。第四支撑座与轴杆的活动配合,确保轴杆的运动轨迹稳定,有助于精确控制抽芯过程。

5、在本发明的一些实施例中,所述轴向限位结构包括第一垫圈、第二垫圈以及设置在所述轴杆上的凸环,所述第一垫圈、所述第二垫圈均外套在所述轴杆上,所述凸环活动配合在所述第一支撑座内的轴孔中,所述第一垫圈、所述第二垫圈均位于所述轴孔中且分别设置在所述凸环的两侧上,所述凸环的一侧与所述第二轴承之间形成容纳所述第一垫圈的第一空间,所述第一垫圈固定在所述第一空间中,所述凸环的另一侧与所述第四支撑座之间形成容纳所述第二垫圈的第二空间,所述第二垫圈固定在所述第二空间中;所述第一垫圈与所述第二垫圈对所述凸环实现轴向限位。第一垫圈和第二垫圈外套在轴杆上,通过与第一支撑座内的轴孔中的凸环的活动配合,实现了轴向的限位。第一垫圈和第二垫圈分别位于凸环的两侧,通过与凸环的固定,确保了凸环的稳定位置,进一步保证了轴杆的稳定性。第一垫圈和第二垫圈的设置在容纳第一空间和第二空间中,提供了额外的支撑和固定,增强了轴杆的稳定性。

6、在本发明的一些实施例中,所述齿轮组件包括第一齿轮和第二齿轮,所述第一齿轮与所述第二齿轮呈上下分布且二者啮合连接,所述第一齿轮与所述电机连接,所述第二齿轮与所述轴杆卡接。第一齿轮和第二齿轮的上下分布和啮合连接,实现了齿轮传动,使得电机的转动能够传递给轴杆。第一齿轮与电机的连接和第二齿轮与轴杆的卡接,确保了齿轮组件的牢固连接和传动效率。

7、在本发明的一些实施例中,所述轴杆可拆卸连有平键,所述第二齿轮通过所述平键与所述轴杆连接。轴杆的可拆卸设计使得维修和更换变得更加方便和灵活。平键的连接方式确保了第二齿轮与轴杆之间的牢固连接,提高了传动效率和稳定性。

8、在本发明的一些实施例中,所述第二齿轮的齿顶圆直径小于所述第一齿轮的齿顶圆直径。不同大小的齿顶圆直径可以实现齿轮的速比调节,适应不同的运动要求和工艺需求。

9、在本发明的一些实施例中,所述芯杆内设有沿其轴向布置的运水管道,所述连接块内设有运水循环通道,所述运水管道的进端与所述运水循环通道相连通。在脱模过程中,向连接块通冷却水,芯杆内的运水管道和连接块内的运水循环通道实现了冷却水的循环供给,加快了管道接口的冷却,应用热胀冷缩的原理,使芯杆、轴杆与管道接口的分离,有助于脱模,提高了生产效率和产品质量。

10、在本发明的一些实施例中,所述上模组件包括上模框和上模成型板,所述下模组件组件包括下模框和下模成型板,所述上模成型板与所述上模框连接,所述下模成型板与所述下模框连接,所述上模成型板与所述下模成型板合模形成所述管道成型模腔,所述第一支撑座活动设置在所述上模框与所述下模框之间,所述第一支撑座与所述下模框之间设有耐磨块。上模框、上模成型板、下模框和下模成型板的连接方式牢固可靠,确保了模具的稳定性和准确性。上模成型板和下模成型板合模形成管道成型模腔,实现了管道的精确成型。第一支撑座的活动设置在上模框与下模框之间,通过与下模框设有耐磨块的配合,提供额外的支撑和固定,增强了模具的稳定性。耐磨块的设置在第二支撑座和连接块与活动平台之间,减少了磨损和摩擦,延长了模具的使用寿命。

11、在本发明的一些实施例中,所述第三支撑座与所述下模框活动连接,所述第三支撑座与所述下模框之间设有所述耐磨块;所述第二支撑座、所述连接块均与所述活动平台之间设有所述耐磨块。第三支撑座的活动连接和耐磨块的设置增强了下模框的稳定性,确保了模具的精确运动。第二支撑座和连接块与活动平台之间设有耐磨块,减少了磨损和摩擦,保护了模具的使用寿命。

12、与现有技术相比,本发明的优点在于:本方案中,采用了旋转与平移结合的运动方式,来使管道接口顺畅脱模。本方案中,抽芯组件采用了芯杆和轴杆的组合,通过平移抽芯的同时进行旋转运动,使具有螺纹的管道接口能够顺畅脱模,避免了螺纹损伤的问题。且底座成型模具包括上模组件和下模组件,二者之间形成管道成型模腔,并通过芯杆、轴杆、齿轮组件等部件实现脱模过程中的平移和旋转运动,这种结构设计使得模具整体紧凑,占据空间较小。另外,模具的芯杆和轴杆均设有成型部,能够准确复制出底座成型模腔内的细节,包括管道接口的螺纹等。这样可以保证成型的底座具有高精度和一致性,满足产品的质量要求。还有就是,模具的抽芯机构由电机驱动,通过齿轮组件的连接,可以方便地调整抽芯的速度和角度。同时,活动平台上的驱动油缸可以控制连接块的运动,实现抽芯机构的平移运动。这样,操作人员可以根据需要精确控制抽芯的过程,以适应不同的成型要求。

13、其中,第一轴承连接在轴杆远离其成型端的另一端上,用于支撑轴杆的旋转运动。它能够承受轴杆的转动力和轴向负载,确保轴杆的稳定旋转,并将旋转力传递给齿轮组件。第一轴承的选用和安装位置的合理设计可以提高模具的运行稳定性和寿命。

14、第一支撑座与轴杆外套相连,并活动设置在上模组件和下模组件之间。它起到支撑和定位轴杆的作用,保证轴杆的稳定运动轨迹。同时,第一支撑座远离管道成型模腔的一侧固接有第二支撑座,通过固定连接实现二者的联动。第一支撑座的设计使得轴杆在抽芯过程中能够在预定的轨迹上平移和旋转,确保脱模的顺利进行。

15、第二支撑座提供了额外的支撑,且用来固定第一轴承和电机,确保第一支撑座和轴杆的稳定性。

16、活动平台连接在下模组件的外部,上面安装有驱动油缸。连接块和第二支撑座均与活动平台活动连接,而驱动油缸的活塞杆与连接块卡接。通过驱动油缸的活塞杆的平移,可以控制连接块的平移,从而驱动轴杆和芯杆的平移抽芯。

17、轴向限位结构使轴杆在轴向上与第一支撑座保持固定,确保轴杆随着第一支撑座与芯杆保持轴向联动。

18、管道接口脱模过程:

19、底座成型后:底座成型模具处于合模状态,上模组件和下模组件紧密贴合,形成管道接口。芯杆的一端插入在管道接口中,而轴杆的一端也插入在同一管道接口中。

20、分模:通过注塑机对上模组件和下模组件进行分模,分模后,产品外露在下模组件上。

21、开始进行管道接口脱模:启动电机,驱动齿轮组件开始旋转。同时,活动平台上的驱动油缸启动,驱动油缸的活塞杆拉动连接块朝向远离管道接口的一侧平移。

22、平移抽芯:随着连接块的平移,芯杆和轴杆开始进行平移抽芯的运动。轴杆的轴向限位结构确保轴杆在运动过程中保持与第一支撑座的相对位置稳定。

23、旋转运动:在平移抽芯的同时,轴杆通过与齿轮组件的卡接,受到齿轮组件的旋转作用,开始进行旋转运动。这使得管道接口内的螺纹能够顺畅脱模,避免损伤。

24、完成脱模:当抽芯机构完成平移抽芯和旋转运动后,底座成型模具中的芯杆和轴杆完全脱离管道接口。至此,完成管道接口的脱模。

- 还没有人留言评论。精彩留言会获得点赞!