一种多通道3D打印方法及3D打印系统与流程

本发明属于3d打印,具体是一种多通道3d打印方法及3d打印系统。

背景技术:

1、立体光刻技术最初被认为是一种快速成型技术,用于从计算机辅助设计(cad)创建生产组件的真实比例模型。这种技术可以快速地制造出复杂的三维零件,检测原型中的错误,测试关键部件,并且可以以相对较低的成本和更快的时间验证理论设计。微立体光刻技术则是在立体光刻技术的基础上发展而来,它继承了传统立体光刻的基本原理,但具有更高的空间分辨率。微立体光刻技术使用单光子聚合和双光子聚合技术,将微制造的分辨率增强到了小于200nm。

2、然而,尽管立体光刻技术和微立体光刻技术已经实现了快速的制造速度和良好的分辨率,但仍需要进一步的改进。例如,投影微立体光刻技术虽然提高了速度,但仍受到物理像素尺寸的限制,因此需要进一步的研究和发展。基于此,本发明提供了一种多通道3d打印方法及3d打印系统。

技术实现思路

1、为了解决上述方案存在的问题,本发明提供了一种多通道3d打印方法及3d打印系统。

2、本发明的目的可以通过以下技术方案实现:

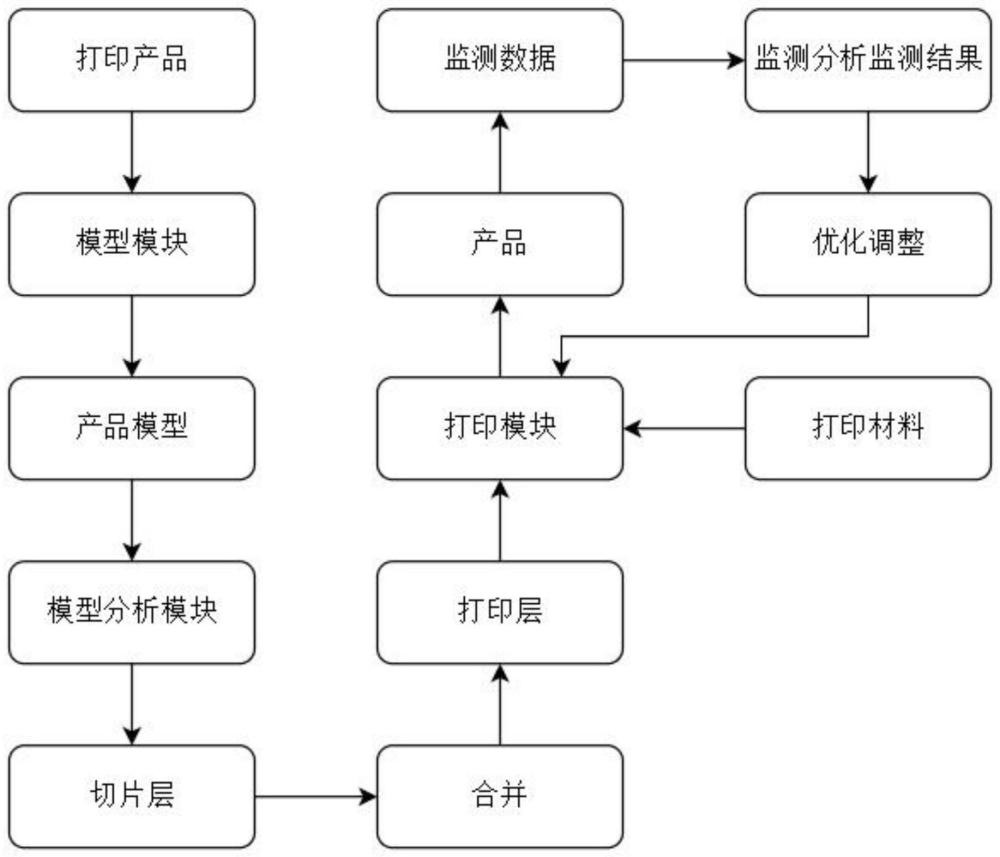

3、一种多通道3d打印系统,包括模型模块、模型分析模块和打印模块;

4、所述模型模块用于生成打印产品的产品模型。

5、所述模型分析模块用于对产品模型进行分析,识别产品模型,将所述产品模型按照打印方向进行切片,形成若干份切片层;对各所述切片层进行合并,形成若干份打印层。

6、进一步地,对各切片层进行合并的方法包括:

7、步骤sa1:根据打印要求设置打印层的厚度区间;

8、步骤sa2:确定切片层中的初始层;根据所述初始层确定初始合并数;根据获得的所述初始合并数标记对应的各切片层,将标记的切片层与初始层进行合并,获得合并层;

9、当无初始层时,停止合并分析;

10、步骤sa3:将所述合并层与后续的一个切片层进行模拟合并,形成模拟合并层;识别所述模拟合并层的模拟厚度;

11、当所述模拟厚度不在所述厚度区间内时,取消模拟合并,输出对应的合并层为打印层;并返回步骤sa2;

12、当所述模拟厚度在厚度区间内时,进行模拟合并层评估,获得对应的模拟值;

13、当所述模拟值大于阈值x1时,取消模拟合并,输出对应的合并层为打印层;并返回步骤sa2;

14、当所述模拟值不大于阈值x1时,将所述模拟合并层标记为新的合并层;并返回步骤sa3。

15、进一步地,初始合并数的设置方法包括:

16、识别从初始层开始后续各切片层的厚度,标记为hi,i=1、2、……、n,n为正整数,h1表示初始层的厚度;

17、根据公式计算交互值;

18、式中:c为交互值;hmin为厚度区间的区间下限值;n∈[1,n],为正整数;

19、确定当交互值大于等于1时对应的n的取值范围,标记为变动区间;将变动区间中的最小数值减一后的数值标记为初始合并数。

20、进一步地,进行模拟合并层评估的方法包括:

21、识别所述模拟合并层的模拟体积,根据所述模拟体积确定对应的标准体积;根据所述标准体积计算对应的标准面积;

22、识别模拟合并层的模拟面积;

23、根据公式yc=exp[(mv-mb)÷mb]计算对应的模拟值;

24、式中:yc为模拟值;exp(*)为以常数e为底的指数函数;mv为模拟面积;mb为标准面积。

25、进一步地,在打印前,对获得的各打印层进行优化调整。

26、进一步地,对各打印层进行优化调整的方法包括:

27、识别各所述打印层,获取各所述打印层的厚度区间,根据各打印层和厚度区间确定各种调整方式;

28、建立对应的数字孪生体,通过所述数字孪生体对各所述调整方式对应的各打印层进行模拟打印,输出各所述调整方式对应的打印值和效率值;打印值和效率值对应的取值范围均为[1,10];

29、根据公式qrz=b1×1.25dz+b2×1.25xl计算对应的优先值;

30、式中:qrz为优先值;b1、b2均为比例系数,取值范围为0<b1≤1,0<b2≤1;dz为打印值;xl为效率值;

31、选择优先值最高的调整方式对各打印层进行调整。

32、所述打印模块用于打印目标产品,获取各打印层,并调取对应打印层的打印材料;根据获取的打印层进行逐步打印;并在打印过程中进行打印产品的实时监测,获得对应的监测数据;对获得的所述监测数据进行分析评估,获得对应的监测分析结果,所述监测分析结果包括监测合格和监测不合格;根据获得的所述监测分析监测结果对打印过程进行优化调整;直到打印完成为止。

33、进一步地,对监测数据进行分析评估的方法包括:

34、基于所述监测数据对所述产品模型进行动态处理,形成对应的标准模型;根据所述监测数据生成对应的监测模型;

35、在所述标准模型标记对应的校核区,根据各所述校核区的位置在所述监测模型中进行同步标记;

36、对所述监测模型和所述标准模型中对应校核区内的模型形状进行相似度计算,获得各所述校核区的相似度;

37、当各相似度均大于阈值x5时,评估监测分析结果为监测合格;反之,评估监测分析结果为监测不合格。

38、进一步地,校核区的标记方法包括:

39、获取历史打印数据,基于所述历史打印数据建立校核形状表;

40、根据所述校核形状表对所述标准模型进行形状匹配,在所述标准模型中标记各匹配的校核形状;

41、标记各所述校核形状的位置区域,识别相邻位置区域的各校核形状;评估共同计算相似度对应的误差率;

42、将误差率低于阈值x3的各校核形状标记为待选形状,识别所述待选形状之间的位置距离;

43、当位置距离大于阈值x4时,不进行合并;

44、当位置距离不大于阈值x4时,将所述待选形状对应的位置区域进行合并,形成新的位置区域;识别相邻的各校核形状;依此类推,直到不能合并为止;将剩余的各所述位置区域以及过渡区域标记为校核区。

45、进一步地,根据监测分析监测结果对打印过程进行优化调整的方法包括:

46、当监测分析结果为监测合格时,不进行相应操作;

47、当监测分析结果为监测不合格时,识别检测不合格对应的校核区,将对应的校核区标记为异常区;设置对于异常区的打印优化方式;将获得的异常区特征和打印优化方式整合为优化学习数据;

48、建立优化模型,将优化学习数据输入到优化模型,通过优化模型对打印过程进行优化。

49、一种多通道3d打印方法,方法包括:

50、生成打印产品的产品模型;将所述产品模型按照打印方向进行切片,形成若干份切片层;对各所述切片层进行合并,形成若干份打印层;

51、获取各打印层,并调取对应打印层的打印材料;根据获取的打印层进行逐步打印;并在打印过程中进行打印产品的实时监测,获得对应的监测数据;对获得的所述监测数据进行分析评估,获得对应的监测分析结果,所述监测分析结果包括监测合格和监测不合格;根据获得的所述监测分析监测结果对打印过程进行优化调整;直到打印完成为止。

52、与现有技术相比,本发明的有益效果是:

53、通过模型模块、模型分析模块和打印模块之间的相互配合,实现对3d打印的智能分析和智能控制,提高打印精度和打印效率;实现优化当前的3d打印流程。

54、通过设置模型模块,实现对产品模型的智能切片与合并,实现更加适应本3d打印设备的打印;优化打印步骤,提高打印效率;而且当获得各打印层后,还进行相应的智能分析,对获得的各打印层进行优化调整,进一步的提高打印质量和打印效率。

- 还没有人留言评论。精彩留言会获得点赞!