热压成型模具及热压成型设备的制作方法

本发明涉及产品加工,特别涉及一种热压成型模具及热压成型设备。

背景技术:

1、模具是用于制造模型的工具,在外力的作用下使胚料按特定形状去成为具有一定形状和尺寸的制品的工具。主要通过改变成型材料的物理状态来实现物品外形的加工,素有“工业之母”的称号。

2、其中,热压成型模具通常是需要配合热压成型设备或热压成型设备进行使用,通过热压成型设备的挤压,使得胚料在热压成型模具上成型。但是对于深度较大的产品,在挤压的过程中,胚料在型腔槽槽壁和凸模模芯侧壁之间的位置会出现拉伸的现象,进而导致挤压成型的产品侧壁与底壁的厚度不一致,而没有拉伸的材料就会出现破裂,缺胶,使得成型的产品质量较差。

技术实现思路

1、本发明的主要目的是提出一种热压成型模具,旨在提升产品热压成型质量。

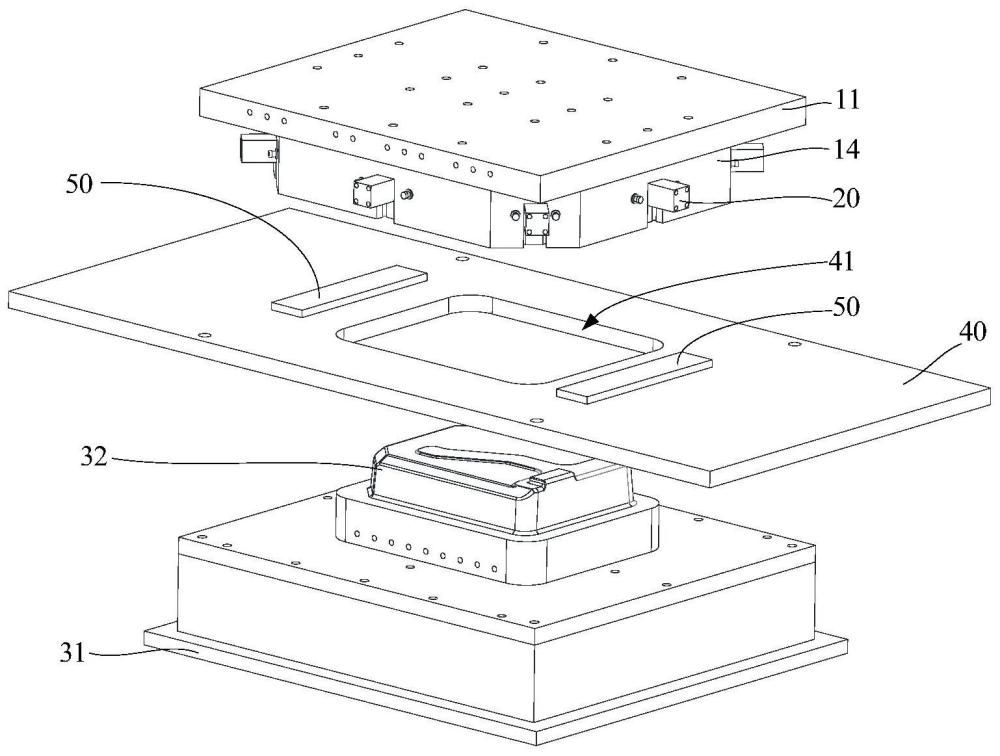

2、为实现上述目的,本发明提出的热压成型模具,包括:

3、凹模组件,包括第一座板和多个成型块,多个所述成型块沿所述第一座板的周向依次分布,且均滑动安装于所述第一座板,以具有相互聚拢的第一位置和自所述第一位置朝外滑动至相互间隔的第二位置,在所述第一位置,多个所述成型块之间围合形成型腔槽;

4、驱动机构,与多个所述成型块驱动连接,用以驱动多个所述成型块在所述第一位置和所述第二位置之间移动;

5、凸模组件,包括第二座板和设于所述第二座板的凸模模芯,所述凸模模芯与所述型腔槽共同配合形成产品型腔;以及

6、承载板,设于所述凹模组件和所述凸模组件之间,所述承载板具有用于供胚料放置的上表面,所述承载板设有贯穿所述上表面的过孔,在合模状态,所述凸模模芯穿过所述过孔而伸入所述型腔槽,在开模状态,所述承载板间隔位于所述凸模组件和所述凹模组件之间。

7、可选地,所述驱动组件包括多个驱动件,每个所述驱动件对应与一个所述成型块驱动连接。

8、可选地,所述凹模组件还包括环形边框,所述环形边框设于所述第一座板的周缘,多个所述成型块均位于所述环形边框内侧,每个所述驱动件均安装于所述环形边框的外侧。

9、可选地,所述环形边框相对所述第一座板表面的高度大于或等于所述成型块的高度。

10、可选地,所述驱动件包括气缸和导向结构,所述环形边框设有安装孔和导向孔,所述安装孔和所述导向孔均贯穿所述环形边框,所述气缸的活塞杆穿过所述安装孔与所述成型块连接,所述导向结构穿过所述导向孔与所述成型块连接。

11、可选地,所述承载板朝向所述凹模组件的一侧设有垫块,在所述合模状态,所述垫块间隔地位于所述成型块的外侧,并抵接于所述凹模组件,且所述上表面与所述成型块间隔。

12、可选地,所述承载板朝向所述凹模组件的一侧设有两个所述垫块,两个所述垫块设于所述承载板的相对两侧,并对应所述环形边框的所在位置设置。

13、本发明还提出一种热压成型设备,包括液压机以及如上述的热压成型模具,所述液压机包括机体、驱动组件、承压台及升降机构,所述驱动组件设于所述机体,所述升降机构设于所述承压台,所述凸模组件或所述凹模组件中的一者设于所述驱动机构,另一者设于所述压板,所述驱动组件用以驱动与其连接的所述凸模组件或所述凹模组件,所述承载板与所述升降机构连接,并位于所述上模具和所述下模具之间。

14、可选地,所述凹模组件设于所述驱动组件,所述凸模组件设于所述承压台。

15、可选地,所述热压成型设备还包括加热设备,所述加热设备设于所述热压成型设备旁侧,所述加热设备设有驱动件及设于所述驱动装置上的加热组件,所述加热组件具有位于所述凹模组件和所述承载板之间的加热位置以及自加热位置朝外滑动至所述液压机外侧的待加热位置,在所述加热位置,所述加热组件用以对放置于所述承压板上的胚料进行加热。

16、本发明技术方案通过在凹模组件的第一座板上滑动安装多个定型块,将多个定型块沿第一座板的周向依次分布,并具有相互聚拢的第一位置和自第一位置朝外滑动至相互间隔的第二位置,在第一位置,多个成型块之间围合形成型腔槽。并设置用于装在凹模组件和凸模组件之间的承载板。在成型产品时,将胚料放置于承载板上表面,在凹模组件和凸模组件合模的过程中,多个成型块从第二位置朝第一位置聚拢,同时凸模模芯穿过过孔抵接到胚料,并将胚料抵推至多个成型块之间。即在该过程中,随着凸模模芯将胚料顶起至多个成型块之间,多个成型块逐渐朝第一位置聚拢,可利用多个成型块将胚料的位于凸模模芯侧面的倾斜部分推向凸模模芯的侧面,这样通过凸模模芯和多个成型块同时推动坯料成型,可以避免坯料在被凸模模芯顶起后侧面部分仅靠凸模模芯拖动的情况,从而可以减少坯料在被凸模模芯顶起后被拉伸变薄、拉裂、拉断缺胶的情况,使得热压成型的产品厚度较为均匀且不被断裂缺胶,提升产品热压成型质量及热压成型的可行性。

技术特征:

1.一种热压成型模具,其特征在于,包括:

2.如权利要求1所述的热压成型模具,其特征在于,所述驱动组件包括多个驱动件,每个所述驱动件对应与一个所述成型块驱动连接。

3.如权利要求2所述的热压成型模具,其特征在于,所述凹模组件还包括环形边框,所述环形边框设于所述第一座板的周缘,多个所述成型块均位于所述环形边框内侧,每个所述驱动件均安装于所述环形边框的外侧。

4.如权利要求3所述的热压成型模具,其特征在于,所述环形边框相对所述第一座板表面的高度大于或等于所述成型块的高度。

5.如权利要求3所述的热压成型模具,其特征在于,所述驱动件包括气缸和导向结构,所述环形边框设有安装孔和导向孔,所述安装孔和所述导向孔均贯穿所述环形边框,所述气缸的活塞杆穿过所述安装孔与所述成型块连接,所述导向结构穿过所述导向孔与所述成型块连接。

6.如权利要求5所述的热压成型模具,其特征在于,所述承载板朝向所述凹模组件的一侧设有垫块,在所述合模状态,所述垫块间隔地位于所述成型块的外侧,并抵接于所述凹模组件,且所述上表面与所述成型块间隔。

7.如权利要求6所述的热压成型模具,其特征在于,所述承载板朝向所述凹模组件的一侧设有两个所述垫块,两个所述垫块设于所述承载板的相对两侧,并对应所述环形边框的所在位置设置。

8.一种热压成型设备,其特征在于,所述热压成型设备包括液压机以及如权利要求1至7中任意一项的热压成型模具,所述液压机包括机体、驱动组件、承压台及升降机构,所述驱动组件设于所述机体,所述升降机构设于所述承压台,所述凸模组件或所述凹模组件中的一者设于所述驱动机构,另一者设于所述压板,所述驱动组件用以驱动与其连接的所述凸模组件或所述凹模组件,所述承载板与所述升降机构连接,并位于所述上模具和所述下模具之间。

9.如权利要求8所述的热压成型设备,其特征在于,所述凹模组件设于所述驱动组件,所述凸模组件设于所述承压台。

10.如权利要求9所述的热压成型设备,其特征在于,所述热压成型设备还包括加热设备,所述加热设备设于所述热压成型设备旁侧,所述加热设备设有驱动件及设于所述驱动装置上的加热组件,所述加热组件具有位于所述凹模组件和所述承载板之间的加热位置以及自加热位置朝外滑动至所述液压机外侧的待加热位置,在所述加热位置,所述加热组件用以对放置于所述承压板上的胚料进行加热。

技术总结

本发明公开一种热压成型模具,其中,热压成型模具包括凹模组件、驱动机构、凸模组件及承压板,凹模组件包括第一座板和滑动安装于第一座板的多个成型块,多个成型块沿第一座板的周向依次分布,具有相互聚拢的第一位置和自第一位置朝外滑动至相互间隔的第二位置,在第一位置,多个成型块围合形成型腔槽;驱动机构用以驱动多个成型块在第一位置和第二位置之间移动;凸模组件包括第二座板和设于第二座板并与型腔槽共同配合形成产品型腔的凸模模芯;承载板设于凹模组件和凸模组件之间,并设有过孔,在合模状态,凸模模芯穿过过孔而伸入型腔槽。本发明技术方案的热压成型模具能够提升产品热压成型质量和解决无法拉伸的材料成型方法。

技术研发人员:王赞山,张丽娟,王金宝

受保护的技术使用者:亚美三兄(广东)科技有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!