一种轮胎硫化设备、轮胎硫化方法及硫化系统与流程

本发明涉及轮胎硫化,特别涉及一种轮胎硫化设备、轮胎硫化方法及硫化系统。

背景技术:

1、轮胎硫化是对外胎的硫化,轮胎硫化前,轮胎内部的微观结构为线性聚合物,易变形且强度较低。通过硫化过程,可塑性橡胶内部的线性聚合物会发生交联反应,生成网络状的高分子材料,从而在宏观上呈现出固化的状态,这使得轮胎具有高弹性和使用价值。

2、申请号为cn201610877596.2的中国专利,公开了一种轮胎硫化装置,抑制胎侧部的过硫化。轮胎硫化装置包括:胎侧模,其具有成型轮胎的胎侧部的外表面的胎侧成型面和朝向与胎侧成型面相反的一侧的非成型面;以及加热部,其从非成型面侧进行加热而对与成型面接触的生胎进行硫化。胎侧模具有第1流路,该第1流路包括:供给侧部,其供给温度比生胎的硫化温度低的第1流体;以及排出侧部,其排出第1流体。

3、虽然上述文件可以在一定程度上缓解胎侧过硫化的问题,但是在生胎(未硫化轮胎)硫化的过程中,需要向胶囊内供给被加热的流体,使胶囊膨胀,流体包括蒸汽,若蒸汽通过胶囊对生胎赋热,则在胶囊与生胎热交换的过程中,蒸汽易凝缩成冷凝水,从而存在滞留在胶囊内的问题,从而导致生胎的上下两侧出现温度不均的现象。

4、因此,发明一种轮胎硫化设备、轮胎硫化方法及硫化系统来解决上述问题很有必要。

技术实现思路

1、本发明的目的在于提供一种轮胎硫化设备、轮胎硫化方法及硫化系统,以解决上述背景技术中提出的技术问题。

2、为实现上述目的,本发明提供如下技术方案:

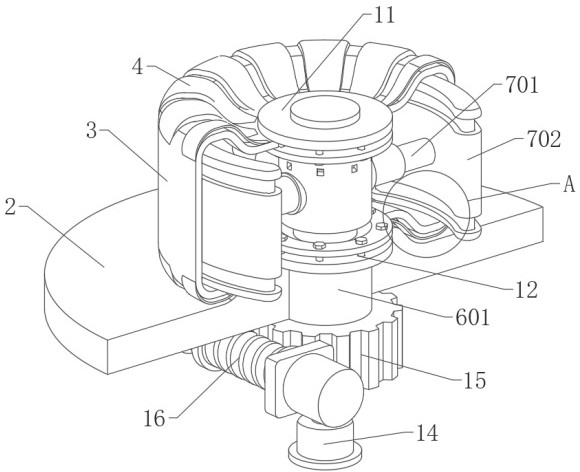

3、一种轮胎硫化设备,包括箱体,所述箱体的顶部设有限位环,所述限位环的内圈设有承载盘,所述承载盘的中部设有胶囊,所述胶囊的上下两端均设有阵列分布的贴合片,所述贴合片与所述胶囊之间存在缝隙,所述贴合片与所述胶囊的连接处设有输气件;

4、所述胶囊的内部设有供气组件,所述供气组件的外侧设有阵列分布的执行组件;

5、所述执行组件包括阵列设置在供气组件周侧的推动件,所述推动件的外侧设有推动板,所述推动板的上下两端均开设有限位槽,所述限位槽的内部设有滑动块,所述滑动块的端部设有弹性件,所述弹性件端部与所述限位槽相连接。

6、进一步地,所述供气组件包括位于所述胶囊中部的转动轴,所述转动轴的内部设有供气通道,所述供气通道与开设在所述转动轴顶部的进气环槽相连接,所述转动轴的内部设有排凝通道,所述排凝通道与开设在所述转动轴中部的排凝环槽相连接,所述排凝环槽的底侧呈楔形,所述排凝环槽与所述胶囊的底端处于同一平面。

7、进一步地,所述输气件包括对称设置在所述胶囊内部的环形管,所述环形管的外侧设有阵列分布的通气管,所述通气管的另一端与所述贴合片和所述胶囊的连接处相连接,所述环形管的内侧设有输气管,所述输气管的另一端与外部输气装置相连接。

8、进一步地,所述箱体的外侧设有限位通道,所述限位通道的端部设有上模组件,所述上模组件包括设置在所述限位通道端部的支架,所述支架的中部设有上模块,所述上模块的顶部设有连接架,所述连接架与所述支架限位滑动连接,所述连接架的顶部设有液压推缸,所述液压推缸的另一端与所述支架的顶部固定连接;

9、所述上模块的底部设有上模腔,所述上模腔的内部设有阵列分布的开合模具。

10、进一步地,所述转动轴的中部开设有活动槽,所述活动槽的内部设有限位杆,所述限位杆的顶部与所述胶囊顶部固定连接,所述限位杆的底部设有液压推杆,所述液压推杆与箱体内底相连接;

11、所述转动轴的底部设有传动齿轮,所述传动齿轮位于箱体的内部,所述传动齿轮的外侧设有蜗杆,所述蜗杆与所述传动齿轮传动连接,所述蜗杆的端部设有驱动电机,所述驱动电机与所述承载盘的底部固定连接。

12、进一步地,所述胶囊顶部固定连接有第一连接件,所述第一连接件与所述限位杆的顶部固定连接,所述胶囊底部固定连接有第二连接件,所述第二连接件与所述承载盘的顶部固定连接。

13、进一步地,所述滑动块位于限位槽内的一端设有锁止件,所述锁止件包括设置在所述滑动块上的电磁插销,所述限位槽内部开设有阵列分布的插槽,所述插槽的大小与所述电磁插销相对应;

14、所述滑动块远离限位槽的一端设有浮块,所述滑动块与所述浮块的连接处设有空槽,所述空槽的内部设有弹出件,所述弹出件与所述空槽相连接;

15、所述胶囊的内侧开设有阵列分布的连接槽,所述连接槽所在的位置与所述弹出件所在的位置相对应。

16、进一步地,所述弹出件包括设置在所述空槽内部的磁性块,所述磁性块与所述空槽滑动连接,所述磁性块的底部设有插接块,所述插接块的外侧设有压缩件,所述压缩件的一端与所述磁性块相连接,所述压缩件的另一端与所述空槽相连接;

17、所述限位槽的顶部设有电磁块,所述电磁块所在的位置与所述磁性块所在的位置相对应;

18、所述压缩件的工作状态包括第一状态与第二状态,当所述压缩件处于第一状态时,所述磁性块与所述空槽的顶部相接触,所述插接块远离所述磁性块的一端与所述浮块的底部相平齐;当所述压缩件处于第二状态时,所述磁性块与所述空槽的底部相接触,所述插接块远离所述磁性块的一端伸出所述浮块的底部与所述连接槽相连接。

19、本发明还提供一种轮胎硫化方法,该硫化方法通过上述所述的轮胎硫化设备来实现,所述硫化方法包括以下步骤:

20、步骤一:装胎,将未硫化轮胎运送至承载盘上,未硫化轮胎的底部与承载盘接触后,向供气组件向胶囊内部通入流体,迫使胶囊发生膨胀,胶囊膨胀后进入未硫化轮胎的内腔,胶囊将未硫化轮胎固定在承载盘上;

21、步骤二:合模,控制箱体运行至上模块的正下方,控制液压推缸伸长,液压推缸驱动上模块与限位环相接触,之后控制开合模具收缩,开合模具收缩后对未硫化轮胎的胎面部分进行挤压接触;

22、步骤三:硫化,完成合模后,启动硫化程序,开合模具与胶囊对未硫化轮胎进行硫化作业,硫化的过程中,检测胶囊的底部是否存在冷凝水,若胶囊的底部存在冷凝水,控制贴合片与胶囊的连接处发生膨胀,膨胀部对堆积在胶囊底部的冷凝水进行抬升,迫使通过排凝通道将冷凝水排出胶囊;

23、步骤四:脱模,控制贴合片与胶囊的连接处发生膨胀,使胶囊与轮胎的内腔完成脱模,之后控制上模组件恢复初始状态,并驱动箱体后移至初始位置,再由外部夹持组件将硫化后的轮胎从承载盘上取下。

24、本发明还提供一种轮胎硫化系统,所述系统包括上述轮胎硫化设备和控制组件,所述系统利用所述控制组件通过上述轮胎硫化设备实现上述轮胎硫化方法。

25、本发明的技术效果和优点:

26、1.本发明通过设置执行组件,在合模后,控制推动件伸长,使得推动板与胶囊的内壁进行挤压接触,使得胶囊的外壁与未硫化轮胎的内腔紧密接触,之后驱使转动轴转动,转动轴带动推动板沿胶囊的内壁运转,推动板对位于胶囊与未硫化轮胎之间的气泡进行挤压,迫使气泡从上下两端排出,避免由于气泡的存在,导致硫化后的轮胎胎面部分厚度不均的情况产生。

27、2.本发明通过设置贴片与弹性件,硫化过程中,通过检测弹性件的压缩量判断冷凝水在胶囊内部的堆积量,并控制贴合片和胶囊的连接处发生膨胀,膨胀部对胶囊底部的冷凝水进行抬升,使得冷凝水顺着膨胀部流入排凝环槽中,通过排凝环槽上的排凝通道排出胶囊。避免未硫化轮胎上下两端的温度梯度过大,导致未硫化轮胎的上下两端出现硫化不均的现象。

28、3.本发明通过设置弹出件与弹性件,脱模过程中,通过检测弹性件的压缩量判断胶囊与轮胎内腔的黏附程度,黏附程度过大时,控制插接块与连接槽进行插接,通过推动件带动推动板收缩,推动板通过插接块与连接槽的连接对胶囊进行牵拉,提高胶囊与轮胎内腔的脱离效果,进而消除胶囊与轮胎内腔进行脱模时的差异性。

- 还没有人留言评论。精彩留言会获得点赞!