一种提高煤电蒸汽热力循环效率的方法与流程

1.本发明属于热力循环发电领域,特别涉及燃煤水蒸汽郎肯循环循环发电方法。

背景技术:

2.自1804年第一台瓦特蒸汽机诞生以来,由于水资源的司空见惯和方便易得,全世界也一直沿用水蒸汽作为热力发电的工质。经过近220年,穷尽一切办法的不断改进,其汽轮机排汽冷凝热,由于其工质——水分子固有的电磁结构,导致卡诺循环效率表达式中的工质冷凝温度t2一直减小甚微,其工质冷凝的巨大能源损失,在入炉燃料热量中的占比,仍然还高达40%以上。

3.仔细分析郎肯蒸汽热力循环,可以清晰的看出,其循环工质液态升压是能耗极低工艺过程,但由于液态水和水蒸汽分子强力的、现有技术无法改变的电磁场结构的物理本质,决定了:

①

包括超临界汽化,也均须耗用巨大的有效能热量,才能将郎肯循环中的液态水汽化,实现工质在锅炉内的体积膨胀;

②

单位水蒸汽的热焓中相当大的比例是汽化热,即冷凝潜热,如质量1kg,压力9.8mpa、温度540℃过热蒸汽总焓为3477kj/kg,而经汽轮机膨胀作功后,温度降到40℃,压力降到绝压7.3kpa,其焓值降为为2574kj/kg,其中的冷凝热为2404kj/kg,即冷凝热占到汽轮机进口蒸汽总焓值3477kj/kg的69%;

③

这69%冷凝热,本质上是耗用巨大的有效能热量汽化的液态水产生的,而现有技术却根本无法回收利用,这无疑是巨大的浪费。

4.而载有巨大冷凝热的汽轮机排汽,被称为乏汽,还要花费巨大的代价:昂贵+体形巨大的空冷岛、或稀缺的水资源消耗+体形巨大的凉水塔,才能排向大气,这显然也是不合理的;

5.进入21世纪以来,风光电逐步突破技术瓶颈,成本已降到可以不需要补贴,可直接与煤电、天然气发电争抢市场的地步,风光电的零碳排放和环保优势,迫使燃煤发电必须突破技术困局,将热效率提高到新的高度,以获取燃煤发电的生存空间。

6.在环保要求日益严格的当今与未来,燃煤发电的co2捕集和烟气洁净度的更高要求,都需要增加能源消耗,而燃煤电厂只有提高其能源转化效率,才能有足够的能源支撑起日益严格的环保需求。

技术实现要素:

7.本发明的目的是提出一种能源转化率更高的燃煤热力循环发电方法,提高其热力发电厂经济效益和减少碳排放。

8.1.一种提高煤电蒸汽热力循环效率的方法,其特征在于,该方法是由热能循环、热力循环、制冷循环组合运行,实现其联合循环发电方法;

9.热能循环,由燃煤超超临界蒸汽锅炉、超超临界换热器、水工质循环泵及相关管路组成;燃煤超超临界蒸汽锅炉的作用是,将燃料煤或其它燃料的化学能源转化为超超临界水蒸汽热能;超超临界换热器的作用是,将超超临界水蒸汽的热能传递给热能循环以外的

热力循环工质;水工质循环泵的作用是,驱动本循环内的热能载体工作物质——水工质在其联通的设备内循环流动;

10.热力循环,由膨胀透平、高压液下泵、分离器、相关换热器及管路组成;膨胀透平的作用是,将高压高温热力工质负载的能量转化为机械能,再驱动发电机发电;高压液下泵的作用是,驱动本循环内的热能载体工作物质——例如ch4、或co2、或n2、或在大气压下沸点≤-30℃的混合物工质;分离器的作用是,及时分离热力循环工质的变质物,以保持气工质的物理化学特性、以利于热力循环的高效经济运行;相关换热器的作用是,交换热量、或交换冷量,减少其工质液化的冷量消耗,以增加本循环热能转化为机械能的效率;

11.制冷循环,由预冷循环和深冷循环组成;预冷循环的作用是,采用比热力循环工质的汽化热和比热容更高的工质,例如丙烷在低压下汽化,吸收热力循环工质、深冷循环工质、预冷循环工质高压状态下的部分热量,实现其三种工质的初步冷却;深冷循环的作用是,实现热力循环工质的深冷液化,以便使热力循环工质低能耗的升压,并驱动热力循环工质流动;

12.下面针对热力循环和制冷循环的预冷循环、深冷循环进行具体的描述如下:

13.①

热力循环,采用低沸点、低汽化热的热力工质,如甲烷;在热力循环中,液态热力工质经高压液下泵(gyyxb)升压至热力循环回路最高压力后,先后依次经高压深冷液态工质管路(9)及止回阀(zhf2),进入液化换热器(hrq3)吸收深冷工质气(6)液化的部分放热;经深冷换热器进口管路(10),进入深冷换热器(hrq2)吸收预冷工质气(5)深冷放热的部分热量;经高压超临界工质管路(11),进入预冷换热器(hrq1)吸收部分常温工质气(4)的预冷放热热量;经高压工质气管路(12),进入冷量回收换热器(hrq4)吸收低压工质的热量后成为高压常温工质气(13);再经高压常温工质气管路(13),进入余热回收换热器(hrq5)回收透平尾气余热后,成为高压预热工质气(14);

14.高压预热工质气(14)进入超超临界换热器(15)后,被加热到工艺规定的(t1)温度时成为高压高温工质气(0),再经高压高温工质气(0)管路进入膨胀透平(pztp)绝热膨胀作功,高压高温工质气(0)的压力由(p1)降至(p2)压力,温度由(t1)降至(t2)温度,实现热能转化为机械能的过程;

15.出膨胀透平(pztp)的乏态工质气(1)经换热器(hrq5),将部分热量传给高压常温工质气(13)后;再经余热工质气(2)管路进入空冷器(klq4)排出余热后;再经余温工质气管路(3)进入换热器(hrq4),回收高压低温工质气(12)的冷量后;再经常工质气管路(4)进入预冷换热器(hrq1),被预冷循环的丙烷及高压超临界工质(11)降低温度,成为预冷工质气(5);再经预冷工质气管路(5)进入深冷换热器(hrq2),被深冷循环的混合制冷剂冷却降温并开始液化后;再经深冷工质气管路(6)进入液化换热器(hrq3),被深冷循环的混合制冷剂冷却并完全液化成为液化工质(7)后,经止回阀(zhf1)及管路(8)进入分离器(flq1),释放出微量不凝气(bnq)后,被设在分离器(flq1)底部的高压液下泵(gyyxb)升压至热力循环回路最高压力后再次热力循环;

16.②

预冷循环,采用单组份丙烷制冷剂或混合制冷剂,预冷循环的作用是,通过预冷循环制冷剂在低压下的汽化吸热,将热力循环工质和深冷循环的制冷剂的温度,由常温预冷到≤-35℃;

17.预冷循环过程:经丙烷二级压缩机(c2)压缩后的高压高温丙烷气(y1),进入丙烷

二级压缩气空冷器(klq2)冷却至常温液化后,经高压常温液态丙烷管路(y2)进入预冷换热器(hrq1)被冷却降温后,再经高压低温液态丙烷管路(y3)进入丙烷节流膨胀机(pzj1)降压、膨胀,并经低温气液混合丙烷管路(y4)再次进入预冷换热器(hrq1)低压侧汽化、吸热、降温,从而使进入预冷换热器(hrq1)内的常温工质气(4)、常温液态丙烷(y2)、高压常温气态混合制冷剂(s2)温度降低到预冷指标后,低压低温气态丙烷(y5)进入丙烷一级压缩机(c1)加压后进入丙烷一级压缩气空冷器(klq1)冷却至常温后,经一级压缩空冷器出口丙烷气管路(y7)进入丙烷气液分离器(flq2)进行气液分离;

18.a气相丙烷经气液分离器(flq2)气相出口管路(y8),进入丙烷二级压缩机(c2)加压后进入高压高温丙烷气(y1)继续进行预冷循环;

19.b液相丙烷经丙烷液管路(y9),送入丙烷液加压泵(b)加压后,经丙烷液加压泵出口管路(y10),汇入丙烷二级压缩机(c2)出口的高压高温丙烷气(y1)后继续进行预冷循环;

20.③

深冷循环,深冷循环采用乙烯、甲烷、丙烷及氮气组成混合制冷剂;经预冷换热器(hrq1)预冷后的深冷循环混合制冷剂,在深冷换热器(hrq2)和液化换热器(hrq3)内汽化,制造出深冷温度环境的同时吸收热力工质的热量,使热力工质冷凝液化;

21.其深冷循环过程:经混合制冷剂一级压缩机(c3a)压缩后的高温混合制冷剂(s1a),被混合制冷剂一级压缩气空冷器(klq3a)冷却至常温后,进入混合制冷剂二级压缩机(c3b)再次压缩后,去混合制冷剂二级压缩气空冷器(klq3b)冷却至常温后,经高压常温气态混合制冷剂管路(s2)进入预冷换热器(hrq1)预冷至≤-35℃,使混合制冷剂降温、部分高沸点组分液化;混合制冷剂经高压预冷混合制冷剂管路(s3)进入混合制冷剂气液分离器(flq3)进行气液分离;

22.a混合制冷剂气液分离器(flq3)的气相组分,经高压预冷低沸点组分管路(s4),进入深冷换热器(hrq2)再次冷却降温后,经高压深冷低沸点组分管路(s5)进入液化换热器(hrq3)继续冷却降温后,经高压深冷气液混合态低沸点组分管路(s6),进入低沸点组分节流膨胀机(pzj3)减压、膨胀、降温后,经低压深冷气液态混合态低沸点组分管路(s7),进入液化换热器(hrq3)低压、低温侧,与深冷工质气(6)及高压深冷低沸点组分(s5)逆向流动,并吸收其热量,使热力工质冷凝液化为液体的同时,低压深冷气液态混合态低沸点组分(s7)温度升高流出液化换热器(hrq3);

23.b混合制冷剂气液分离器(flq3)的液相组分,经其底部的高压液态高沸点组分管路(s10)进入深冷换热器(hrq2)冷却降温后,经高压深冷液态高沸点组分及管路(s11),进入高沸点组分节流膨胀机(pzj2)减压、膨胀、降温后,经低压深冷气液混合态高沸点组分管路(s12),与来自液化换热器(hrq3)的低压深冷气态低沸点组分汇合后,经其低压深冷气态低沸点组分管路(s8),一同进入深冷换热器(hrq2)低压侧,并与预冷工质气(5)、高压预冷低沸点组分(s4)、高压深冷液态高沸点组分(s11)逆流换热,吸收其热量后,成为低压气态复热混合制冷剂(s9)后,进入混合制冷剂一级压缩机(c3a)继续进行深冷循环。

24.2.根据本案所述的一种提高煤电蒸汽热力循环效率的方法,其特征在于,出膨胀透平(pztp)的低压乏态工质气(1)温度比较低,可不设换热器(hrq5),或不设空冷器(klq4);

25.3.根据本案所述的一种提高煤电蒸汽热力循环效率的方法,其特征在于,热力循环工质可为有机化合物、或无机单质、或无机化合物、或其混合物;当热力工质因高温出现

其裂解、聚合物时,在热力工质气(1、2、3、4)进入预冷换热器(hrq1)前的流程中设置分离捕集设备;

26.4.根据本案所述的一种提高煤电蒸汽热力循环效率的方法,其特征在于,热力循环的最高温度t1为膨胀透平材质在其工作运行压力下的许用应力温度,或热力循环工质在工作运行压力下的允许温度;热力循环的最低温度为热里循环工质的凝固温度;

27.5.根据本案所述的一种提高煤电蒸汽热力循环效率的方法,其特征在于,根据热力循环工质物性和热源条件及工艺需要,将热力工质深冷液化的预冷循环和深冷循环可以设计为,在一个循环中既有预冷、又有深冷的单级冷却液化循环,或单级预冷循环+多级深冷循环液化循环、或多级预冷循环+多级深冷循环液化循环、或多级预冷循环+单级级深冷循环液化循环。

28.6.根据本案所述的一种提高煤电蒸汽热力循环效率的方法,其特征在于,根据热力循环和超超临界换热器(15)温度,膨胀透平可为多次再热的多级膨胀透平,以提高热力循环的能量转化效率。

29.7.根据本案所述的一种提高煤电蒸汽热力循环效率的方法,其特征在于,膨胀透平的负载除发电机外,还可以为其它需要机械动力的设备、或预冷循环的丙烷压缩机、深冷循环的混合制冷剂压缩机、或预冷循环的丙烷压缩机+深冷循环的混合制冷剂压缩机。

30.8.根据本案所述的一种提高煤电蒸汽热力循环效率的方法,其特征在于,根据热力循环工质特性、或提高热能机械能转化效率,可在余热工质气(2)、或余温工质气(3)、或常温工质气(4)、或预冷工质气(5)、或深冷工质气管路中设置热力工质升压机。

31.9.根据本案所述的一种提高煤电蒸汽热力循环效率的方法,其特征在于,热力循环工质在大气压下沸点≤-30℃,摩尔汽化热≤预冷循环制冷剂摩尔汽化热的50%,摩尔汽化热≤深冷循环混合制冷剂平均摩尔汽化热;热力循环工质在大气压下的摩尔比热容≤预冷循环制冷剂摩尔比热容的70%,热力循环工质在大气压下的摩尔比热容≤深冷循环混合制冷剂摩尔比热容。

32.10.根据本案所述的一种提高煤电蒸汽热力循环效率的方法,其特征在于,空冷器末段冷却空气采用喷雾增湿等焓降温工艺,使制冷剂空冷器出口达到传统凉水塔的水冷效果,即≤35℃;由于制冷剂压缩机出口温度达到60-75℃,空冷岛完全可以采用自然通风冷却,而不需设置耗电的机械通风的轴流风机,从而降低制冷系统电耗。

33.采用本案具有以下积极效果:

34.经初步检索,未检出类似本案所述技术的方案。

35.①

采用本案采用热能循环将超超临界锅炉生产的蒸汽热能,转化为本发明所述的热力循环工质的热能,再通过本发明所述的热力循环转化为机械能机电能,消除了郎肯循环水工质高达40%以上的冷凝热损失,扣除制冷循环的能耗,还可使本案热效率比现行超超临界燃煤发电提高至少10个百分点,即达到≥60%的热效率;

36.本案采用超超临界条件参数,因超超临界参数下,水工质没有沸腾、冷凝的等温温区,可使更多的热力循环工质被加热到高温区段,以提高热力循环效率;换热器两侧均处于高压状态,两侧传热膜系数高,可大大减小换热器投资;还可防止换热界面局部超温,防止热力循环工质高温变质;再一点是,可以利用现成的超超临界锅炉设备,实施现本案技术。

37.②

采用本案,充分利用了现行电厂锅炉的全套工艺技术装置,可只需在锅炉和汽

机之间增加一超超临界换热器,将汽轮机改换为适应本案要求的,热力循环工质物性和规格的汽轮机,配上本案热力循环机制冷循环即可,可大大降低改造成本。

38.③

采用本案后,热能循环中的循环水泵(xhsb)由于其压差大比传统超超临界郎肯循环幅减小95%以上,将使锅炉房的厂用电明显下降。

39.④

采用本案后,热能循环中没有真空工艺过程,工质无需再设除氧装置,可进一步提高锅炉热效率。

40.⑤

由于本案采用非水热力循环工质,如甲烷液化温度为-161℃,相当于将卡诺热力循环的效率表达式:η=1-t2/t1中的低温热源温度t2,由空冷式燃煤电厂汽轮机排汽在空冷岛冷却温度40℃,降低了200℃。

41.⑥

由于热力循环工质,如甲烷的摩尔气化热8414kj/kmol,氮气的摩尔气化热5561kj/kmol,而常规空冷电厂的工质水在50℃温度下的气化热达42873kj/kmol,分别是甲烷和氮气的5.09倍和7.7倍;由于同一物质,在同一温度压力条件下的汽化热耗热=冷凝放热,采用甲烷、或氮气作为热力循环工质,可以使工质摩尔相变热比水减少80%、或87%,从而采用甲烷、氮气为工质,就可为加热热力循环工质的能源更多的转化为机械能、电能,并部分用于工质气冷却液化创造重要条件。

42.⑦

深冷液化耗能使甲烷、氮气液化赋予的低温,在加压后,先后进入液化换热器(hrq3)、深冷换热器(hrq2)、预冷换热器(hrq1)充分回收利用,从而大幅降低了预冷循环和深冷循环的负荷、能耗。

43.⑧

正是由于本案所述热力循环工质的低相变热物理特性、流程使深冷冷量直接充分回收两大关键因数,大幅降低了工质液化能耗,成就了本案所述的热力循环,高效率的将热能转化机械能的方法。

44.当采用本案所述方法为各种规模的燃煤电厂进行改造、或新建,由于没有水工质40%的冷凝热损失,相同的锅炉资金投资、规格出力,将增加发电量25%以上,使烟气排放、污染物、co2均减少20%。

附图说明

45.图1,由传统水工质循环的水泵、锅炉、汽轮机和冷凝器,4个主要装设备组成的郎肯蒸汽热力循环发电工艺图;

46.图中:

47.e100%,为输入郎肯蒸汽热力循环系统的燃煤、或燃油、或燃气等燃料的总热量;

48.in,输入;

49.out,输出、或热损失;

[0050]-es6%,包括锅炉排烟气热、炉体表面散热等在内的热损失,占输入总热量e的6%;

[0051]-ee47%,郎肯蒸汽热力循环的上网电量,占输入总热量e的47%;

[0052]-ee43%,水蒸汽工质冷凝液化热损失43%;

[0053]-ee4%,郎肯热力循环中的锅炉风机、工质循环、冷凝、汽轮机等运工艺、设备耗电;

[0054]

图2,本案所述的一种提高煤电蒸汽热力循环效率的方法的工艺原理、过程说明

图;

[0055]

图3,本案所述的一种提高煤电蒸汽热力循环效率的方法,采用了再热工艺过程说明图;

[0056]

图中:

[0057]

fdj,发电机;

[0058]

pztp,膨胀透平;

[0059]

htp,高压膨胀透平;

[0060]

c1,丙烷一级压缩机;

[0061]

c2,丙烷二级压缩机;

[0062]

c3a,混合制冷剂一级压缩机;

[0063]

c3b,混合制冷剂二级压缩机;

[0064]

b,丙烷液加压泵;

[0065]

gyyxb,高压液下泵;

[0066]

xhsb,循环水泵;

[0067]

bnq,不凝气;

[0068]

flq1,热力循环的液化工质分离器;

[0069]

flq2,丙烷气液分离器;

[0070]

flq3,混合制冷剂气液分离器;

[0071]

hrq1,预冷换热器;

[0072]

hrq2,深冷换热器;

[0073]

hrq3,液化换热器;

[0074]

hrq4,热力工质冷量回收换热器;

[0075]

hrq5,透平尾气余热回收换热器;

[0076]

klq1,丙烷一级压缩气空冷器;

[0077]

klq2,丙烷二级压缩气空冷器;

[0078]

klq3a,混合制冷剂一级压缩气空冷器;

[0079]

klq3b,混合制冷剂二级压缩气空冷器;

[0080]

klq4,热力工质空冷器;

[0081]

zhf1,液化的热力工质止回阀;

[0082]

zhf2,高压深冷液态工质止回阀;

[0083]

pzj1,丙烷节流膨胀机;

[0084]

pzj2,高沸点组分节流膨胀机;

[0085]

pzj3,低沸点组分节流膨胀机;

[0086]

rnxh,热能循环;

[0087]

rlxh,热力循环;

[0088]

ylxh,预冷循环;

[0089]

slxh,深冷循环;

[0090]

cyd,厂用电;

[0091]

热力循环标记号内容如下:

[0092]

0,热力循环高温工质气及管路;

[0093]

1,透平出口乏态工质气及管路;

[0094]

2,余热回收换热器出口余热工质气及管路;

[0095]

3,空冷器出口余温工质气及管路;

[0096]

4,冷量回收换热器出口常温工质气及管路;

[0097]

5,预冷换热器出口预冷工质气及管路;

[0098]

6,深冷换热器出口深冷工质气及管路;

[0099]

7,液化换热器出口液化工质及管路;

[0100]

8,液化工质分离器进口深冷液态工质及管路;

[0101]

9,高压深冷液态工质及管路;

[0102]

10,深冷换热器进口管路及高压低温液态工质;

[0103]

11,深冷换热器出口高压超临界工质及管路;

[0104]

12,预冷换热器出口高压低温工质气及管路;

[0105]

13,冷量回收换热器出口高压常温工质气及管路;

[0106]

14,高温热源供给装置进口高压预热工质气及管路;

[0107]

15,超超临界换热器;

[0108]

15a,超超临界燃煤锅炉;

[0109]

预冷循环标记号内容如下:

[0110]

y1,高压高温丙烷气及管路;

[0111]

y2,高压常温液态丙烷及管路;

[0112]

y3,高压低温液态丙烷及管路;

[0113]

y4,节流减压后低温气液混合丙烷及管路;

[0114]

y5,低压低温气态丙烷及管路;

[0115]

y6,一级压缩出口丙烷气及管路;

[0116]

y7,一级压缩空冷器出口丙烷气及管路;

[0117]

y8,丙烷分离器气相出口丙烷气及管路;

[0118]

y9,丙烷分离器液相出口丙烷液及管路;

[0119]

y10,丙烷液加压泵出口管路;

[0120]

深冷循环标记号内容如下:

[0121]

s1a,高温混合制冷剂及管路;

[0122]

s1b,常温混合制冷剂及管路;

[0123]

s1c,高压高温混合制冷剂及管路;

[0124]

s2,高压常温气态混合制冷剂及管路;

[0125]

s3,高压预冷混合制冷剂及管路;

[0126]

s4,高压预冷低沸点组分及管路;

[0127]

s5,高压深冷低沸点组分及管路;

[0128]

s6,高压深冷气液混合态低沸点组分及管路;

[0129]

s7,低压深冷气液态混合态低沸点组分及管路;

[0130]

s8,低压深冷气态低沸点组分及管路;

[0131]

s9,低压气态复热混合制冷剂及管路;

[0132]

s10,高压液态高沸点组分及管路;

[0133]

s11,高压深冷液态高沸点组分及管路;

[0134]

s12,低压深冷气液混合态高沸点组分及管路;

[0135]

p1,高压透平进口压力;

[0136]

p1a,高压透平出口压力;

[0137]

p1b,膨胀透平进口压力;

[0138]

p2,膨胀透平出口压力;

[0139]

t1,膨胀透平进口温度;

[0140]

t1a,高压透平进口温度;

[0141]

t1b,膨胀透平进口温度

[0142]

t2,膨胀透平出口温度。

具体实施方式

[0143]

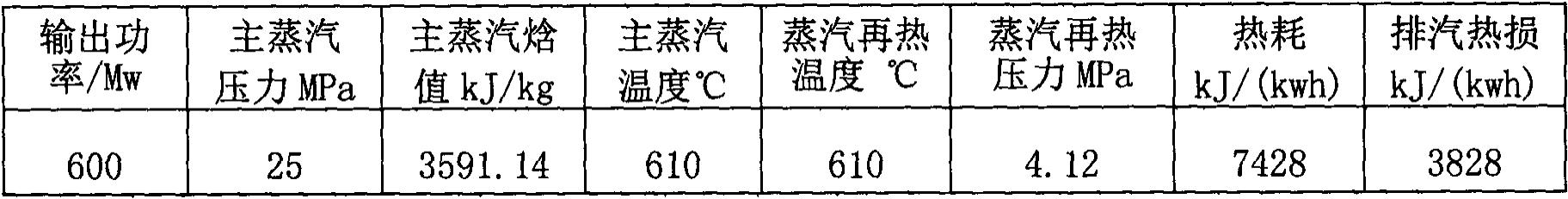

以某600mw超超临界燃煤发电机组的相关参数条件,按说明书附图3的两次加热流程,说明采用本案的实施方式。

[0144]

1. 600mw汽轮机机组相关参数

[0145][0146]

将上表参数的超超临界蒸汽,送入本案所述超超临界换热器,按kwh热耗7428kj/kwh进行逆流换热,将蒸汽热能转化为本案热力循环工质的热能;

[0147]

汽轮机输出功率600mw,所需要的热量600

×

(7428

÷

3600)=1238mw;超超临界蒸汽温度由610℃/25mpa,降为70℃/25mpa的热水,放出热量,3277.81kj/kg;1238mw热量需要超超临界蒸汽:1236

÷

3.27781=377.69kg/s,折合标准体积470nm3/s;

[0148]

由热力循环工质甲烷在30mpa压力,50℃至600℃的平均比热容2.467kj/nm3℃,在超超临界换热器中第一次温升550℃,再热温升暂取150℃,即由450℃上升到600℃,合计温升700℃,每nm3甲烷两次加热共吸热:2.467

×

700=1726.9kj/nm3;每秒需要甲烷流量1238

÷

1.7269=717nm3/s;

①

这一气量比超超临界蒸汽470nm3/s高出52.5%;

②

加上压力比蒸汽高5mpa,达到30mpa;

③

进入超超临界换热器前,常温高压甲烷就已经带有约400mw的有效能;

④

甲烷出高压透平(htp)的再热工艺,使热力循环工质液化能耗明显减小;高压30mpa高压甲烷超超临界换热器获得1238mw热量,再加上

①②③

因数,使本案膨胀透平输总功率达到1200mw左右得到充分保证,第

④

种因数使热力循环工质液化能耗减小到370mw左右。

[0149]

2.采用以上相关参数,甲烷先后进入高压透平((htp)和膨胀透平(pztp)绝热膨胀作功,推动汽轮机将热能转化为机械能,温度降至t2约85℃左右,压力降到p2=0.3mpa,本案流程中各动力设备功率数据如下表:

[0150][0151]

本燃煤蒸汽低沸点工质联合循环效率:827/1238=66.8%,比单纯郎肯蒸汽循环热效率:3600/7428=48.46%,提高18.34个百分点;使联合循环发电的kwh热耗,由郎肯蒸汽循环的7428kj/kwh降到5389kj/kwh;kwh的标煤耗、co2排放,由郎肯蒸汽循环的253.5g/kwh和684.4g/kwh降到184g/kwh和496.8g;即使加上锅炉热效率93%,这一因数,本燃煤蒸汽低沸点工质联合循环发电的kwh标煤耗也只有198g/kwh,co2排放535g/kwh。

[0152]

上述实施例仅为说明本案所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也不可能举出所有的实施方式,而由此所引伸出的显而易见的变化或变动仍属于本发明创造的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1