组合式烟气余热回收装置及烟气余热回收方法与流程

1.本发明涉及一种组合式烟气余热回收装置及使用该回收装置的烟气余热回收方法。

背景技术:

2.在工业锅炉、高温反应炉或焚烧装置中,为回收装置所产生的高温烟气的热能,一般均会设置余热锅炉,以回收烟气中的余热,对于烟气中含有粉尘的工况,由于粉尘会富集在换热管表面,采用普通的吹灰设施耗气量大,吹灰存在死角,影响传热,同时还有可能造成局部受热不均,引起设备损坏。对于可能产生二噁英焚烧装置而言,国家相关标准要求余热回收只能到550℃,然后需要在1秒以内将烟气温度降至200℃左右,以避开二噁英容易生成的温度区间,目前工业上一般采用喷水急冷降温,将烟气温度从550℃降至200℃,然后再对烟气进行除尘处理,经过喷水急冷的烟气湿度加大,经常会造成除尘困难,污染布袋,使布袋的使用寿命大幅减小;对于烟气中含有hcl、hf、so2等酸性气体的情况,由于后道工序还需要对酸性介质进行吸收处理,喷水急冷既降低了吸收酸的浓度,也增加了废水的量。

技术实现要素:

3.为解决上述问题,本发明首先提出了一种组合式烟气余热回收装置,其包括第一烟道换热器、第二烟道换热器和汽包;该第一烟道换热器包括第一热水器,该第一热水器包括沿竖直方向延伸的第一烟道和外筒,该外筒套设在第一烟道的外侧,第一烟道的顶部和外筒的顶部经第一顶盖密封地连接在一起,第一烟道的底部和外筒的底部经第一底盖密封地连接在一起,第一烟道与外筒之间的空间形成为第一加热腔;在该第一热水器上设置有连通第一加热腔的第一进水口和第一出水口;该第一进水口位于第一加热腔的底部,该第一出水口位于第一加热腔的最高点;该第一烟道的下端形成为第一烟气进口,该第一烟道的上端形成为第一烟气出口;在第一烟道的内腔中设置有换热管,该换热管的两端呈敞口状,该换热管的两端均穿过第一烟道后连通第一加热腔,换热管倾斜设置;该第二烟道换热器包括共用一隔板的第二烟道和第二热水器,无机热超导管穿过该隔板后两端分别伸入到第二烟道和第二热水器的内腔中;在该第二烟道上设置有第二烟气进口和第二烟气出口,在该第二热水器上设置有第二进水口和第二出水口,第二进水口位于第二出水口的上方;该第二进水口用于连接外接水管;在汽包上设置有第三进水管、蒸汽接管、下降管和上升管,该蒸汽接管设置在汽包的顶部,该下降管设置在汽包的底部,该上升管设置在汽包的中间部;该第一烟气出口连通第二烟气进口;该第二出水口连通汽包的第三进水管;下降管连通第一进水口,上升管连通第一出水口。

4.在组合式烟气余热回收装置运行时,烟气依次经过第一烟道和第二烟道,软水在经过第二热水器与下游的烟气进行换热后进入到汽包内,汽包内的软水通过汽包下降管在第一热水器与上游的烟气进行换热、并返回到汽包内闪蒸出蒸汽。该组合式烟气余热回收装置利用两级换热器对烟气热能进行回收,在降低烟气温度的同时,可以充分地回收烟气中的余热,并能够将烟气温度降至200℃以下。

5.本技术中,第一烟道换热器采用了环形结构,第一热水器环绕第一烟道设置,使第一换热器的内壁形成为第一烟道,软水在进入到第一加热腔内后,经过换热管与烟气进行换热,由于烟气从下向上进入到第一烟道内,软水也是从底部进入到第一热水器内,使第一热水器底部的软水首先被加热并被向上流动,上升的热水被烟气继续加热,在第一热水器的顶部形成气液混合物,汽水混合物经第一出水口排出。由于换热管为倾斜设置,换热管内软水被加热后,能够沿换热管顺利地上升,相比水平设置的换热管,更有利于热水的向上流动,由于第一加热腔的截面呈环状,当换热管内热水向上流动后, 第一加热腔内的软水能够顺利地补充到加热管内,使第一烟道换热器具有更好的换热效果。

6.进一步,在第一烟道的顶部设置有一烟气出口管,在该烟气出口管的顶部安装有一烟气盖板,第一烟气出口设置在烟气出口管的侧壁上;在该烟气盖板上安装有第一清灰器,该第一清灰器安装在第一固定支架上,该第一清灰器包括连接在第一固定支架下方的第一轨道板,在该第一轨道板上沿竖直方向设置有第一轨道,第一升降车卡持在该第一轨道上,该第一升降车能够沿第一轨道上下移动;在该第一升降车上固定安装有第一空压管,该第一空压管沿竖直方向延伸;在第一空压管的上端安装有第一空压进口管;第一空压管的下端为喷射端,并在喷射端上设置有多组气旋式喷头;第一空压管的下端密封地伸入到第一烟道内。优选地,第一空压管沿第一烟道的中心位置插入到第一烟道内。

7.在目前,对换热管的吹扫均采用固定式的吹扫管,在进行吹扫时,由于吹扫管上的每个喷气孔均对应于一个吹扫区域,为了将沉积在换热管上的粉尘吹扫下来,需要采用大量的压缩气体并进行长时间的吹扫,每次吹扫均需要消耗大量的吹扫用气,大量的吹扫用气不但需要消耗大量的动力费用,而且还带走大量的热能降低了烟气热能的回收率。

8.本技术中的第一清灰器在工作时,是由第一升降车带动第一空压管上下移动,在上下方向上逐段对换热管表面的粉尘进行吹扫,由于吹扫面积减少,采用少量的气体即可完成吹扫,从喷头所喷出的压缩气体会从多个角度对换热管上的粉尘进行吹扫,吹扫彻底,并且无死角。降低吹扫时间,减少吹扫气体的用量,减少由吹扫气体所带走的烟气热能,提高烟气热能的回收率。

9.进一步,为保证第二热水器的安全,在蒸汽接管上连接有外排蒸汽管,在第二热水器的顶部设置有蒸汽排放口,该蒸汽排放口经第一蒸汽管连接到外排蒸汽管上,在该第一蒸汽管上安装有控制阀。

10.第二热水器内的软水会产生一定的蒸汽量,这些蒸汽的压力有时会超过设定压力,当第二热水器的压力超过设定压力时,会使第二热水器处于危险之中,在第二热水器上设置蒸汽排放口,并将蒸汽排放口连接到外排蒸汽管上后,利用控制阀可以将第二热水器内的部分蒸汽排放到外排蒸汽管内。

11.进一步,第一烟道和外筒均呈圆筒状,且同轴设置。该设计可以使第一加热腔的截

面呈环形,能够使进入到第一加热腔的软水在经过换热管与烟气进行换热的同时,还能够通过第一烟道的侧壁与烟气进行换热,同轴设置的第一烟道和外筒,能够有效地提高软水通过第一烟道的侧壁与烟气进行换热的效率,并保证第一烟道换热器的制备材料在合适的温度区间内运行。

12.优选地,换热管的倾斜角度为5-30

°

。在该角度范围内,可以最优化的进行换热管的布置,并得到最佳的传热效果。另外在该倾斜角度内,换热管的软水在受热后也能顺利地上升,并由换热管的上端排出,并使周围的低温水由换热管的下端补充到换热管内,继续吸收烟气中的热能。

13.进一步,在第二烟道换热器上安装有第二清灰器,该第二清灰器安装在第二固定支架上,该第二清灰器包括连接在第二固定支架下方的第二轨道板,在该第二轨道板上沿竖直方向设置有第二轨道,第二升降车卡持在该第二轨道上,该第二升降车能够沿第二轨道上下移动,在该第二升降车上固定安装有第二空压管,该第二空压管沿竖直方向延伸,在第二空压管的下端设置有多组气旋式喷头,第二空压管的下端密封地伸入到第二烟道内。

14.由于设置了第二升降车,第二清灰器在第二升降车的带动下,使第二空压管的下端能够在第二烟道内上下移动,结合下端多组气旋式喷头的作用,从而对无机热超导管表面的集灰能够彻底清除。

15.其次,本技术还提供一种烟气余热回收方法,其采用上述的组合式烟气余热回收装置进行,包括如下步骤:(1)烟气经第一烟气进口进入到第一烟道内,然后经第一烟气出口排出后,再经第二烟气进口进入到第二烟道内,最后经第二烟气出口排出;(2)软水经第二进水口进入到第二热水器内,与经过第二烟道的烟气进行换热后,经第二出水口排出;从第二出水口排出的软水进入到汽包内;汽包内的软水经第一进水口进入到第一热水器内,与烟气换热后,经第一出水口排出后,返回到汽包内,汽包的软水经闪蒸得到中压蒸汽;(3)对第一烟道和第二烟道均进行间隔吹扫;两次吹扫间隔时间,满足第二烟道的烟气出口温升范围为10-50℃。在对第一烟道和第二烟道进行吹扫时,小颗粒粉尘随烟气进入后道工序,大颗粒粉尘在第一烟道换热器和二烟道换热器的底部进行收集。

16.步骤(3)中,当烟气经过第一烟道和第二烟道时,烟气中的粉尘会沉积到换热管和无机热超导管的外壁上,随着粉尘沉积厚度的增加,换热效果变差,使烟气在第一烟道和第二烟道的出口温度增加,对第一烟道和第二烟道均采用间隔方式进行吹扫时,既可大幅降低吹扫用气带走热能,又能够保证对沉积的粉尘进行清除,同时最重要的是保证换热管受热均匀,防止爆管。为了避免烟气在第二烟道中沉积大量的粉尘,影响烟气在第二烟道的出口温度,对第二烟道相邻的两次吹扫间隔时间,要求满足第二烟道的烟气出口温度的升幅范围为10~50℃。

17.利用该烟气余热回收方法,在获得中压蒸汽的同时,能够在1秒以内将烟气从550℃降低到200℃以下,以使烟气能够顺利地进入后续的处理工序,并满足环境标准。

18.优选地,该中压蒸汽的压力为0.6-1.2mpa。在该压力下,充分利用烟气热能的情况下,能够产生具有稳定压力的中压蒸汽。

19.进一步,在蒸汽接管上连接有外排蒸汽管,在第二热水器的顶部设置有蒸汽排放

口,该蒸汽排放口经第一蒸汽管连接到外排蒸汽管上,在该第一蒸汽管上安装有控制阀,该控制阀的设定压力值较中压蒸汽管网的压力稍高。

20.在上述控制阀的设定压力值下,须保证第二热水器内所排出的蒸汽进入到外排蒸汽管内,避免外排蒸汽管内的蒸汽反灌到第二热水器内。

21.进一步,烟气经过第一烟道后,烟气温度下降500-800℃,由第一出水口排出的软水的温度为140-200℃;烟气经过第二烟道后,烟气温度下降200-500℃。

22.在上述设定下,可以充分地将烟气的热能进行回收,并将烟气在第二烟道的出口温度降低到200℃以下,使烟气顺利地进入到除尘处理、吸收处理等工序。工业一般采用布袋除尘器进行干法除尘,干净的烟气进入吸收系统,回收可以利用的组份。布袋除尘下来的烟尘是干燥的,除尘效果最佳,且相比其它方法收集的烟尘质量最好,烟尘干燥不含水。由于工业焚烧炉的灰渣被定义为危险固废,因此,烟气脱尘的效果和最小质量的意义非常重要。

23.进一步,烟气经过第一烟道和第二烟道的时间均为0.5-2秒。

24.烟气在第一烟道和第二烟道的停留时间控制在上述范围内,能够有效地避免二恶英的产生,降低烟气后续处理的难度和费用。严格控制烟气在第二烟道内的停留时间,使烟气在1秒内快速经过550-200℃的温度区间,最大限度地减少二恶英的再次产生以满足环境标准,同时还须满足传热设计的要求,正是本发明的关键。

25.总体而言,利用本发明的组合式烟气余热回收装置及自动吹灰设施耗气量小,吹灰彻底、无死角;第二烟道采用的无机热超导技术组合设计大幅提高了传热效率,使得烟气在1秒以内可以满足温度从550℃以上降至200℃以下的要求,在符合环境标准的同时实现了热能的回收利用。

附图说明

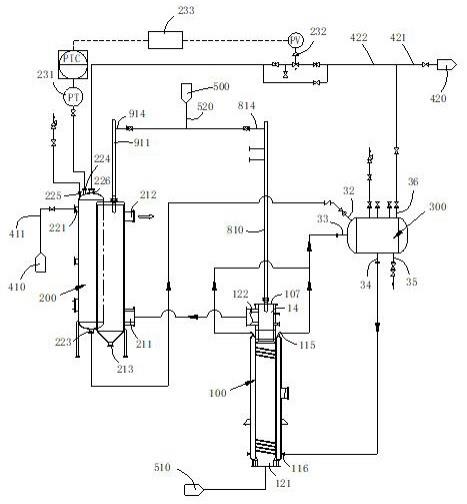

26.图1是烟气余热回收方法的流程图。

27.图2是安装有第一清灰器的第一换热器的结构示意图。

28.图3是安装有第二清灰器的第二换热器的结构示意图。

具体实施方式

29.首先对第一烟道换热器的结构进行说明。

30.请参阅图2,该第一烟道换热器100包括第一热水器11,该第一热水器11包括沿竖直方向延伸的第一烟道112和外筒111,该外筒111套设在第一烟道112的外侧,第一烟道的顶部和外筒的顶部经第一顶盖113密封地连接在一起,第一烟道的底部和外筒的底部经第一底盖114密封地连接在一起,第一烟道112与外筒111之间的空间形成为第一加热腔119。第一烟道和外筒均呈圆筒状,且同轴设置。

31.在该第一热水器上设置有连通第一加热腔的第一进水口116和第一出水口115。其中第一顶盖与第一底盖均为截面呈半圆形的圆环。具体在本实施例中,第一进水口116位于第一加热腔的底部,第一出水口位于第一顶盖113的顶部,并位于第一加热腔的最高点。在外筒的底部安装有排水口118。

32.该第一烟道112的下端形成为第一烟气进口121,该第一烟道的上端形成为第一烟

气出口122;在第一烟道112的第一内腔12中设置有换热管13,该换热管13的两端呈敞口状,换热管倾斜设置,且该换热管13的两端均穿过第一烟道112后连通第一加热腔。图2中,仅示例性地显示了位于底部的换热管。换热管倾斜设置,与水平面的夹角为10

°

。

33.本实施例中,在第一烟道112的顶部设置有烟气出口管14,在该烟气出口管14的顶部安装有一烟气盖板107,第一烟气出口122设置在烟气出口管14的侧壁上。在该烟气盖板107上安装有第一清灰器800。

34.该第一清灰器800安装在第一固定支架828上,该第一清灰器800包括连接在第一固定支架下方的第一轨道板822,在该第一轨道板822上沿竖直方向设置有第一轨道825,本实施例中,该第一轨道825为齿条,第一升降车823卡持在第一轨道上,并在第一升降车823上安装有第一升降齿轮824和第一马达826,该第一升降齿轮与第一轨道相啮合,第一马达826用于驱动第一升降齿轮转动,在第一马达的驱动下,第一升降齿轮能够沿第一轨道上下移动,并带动第一升降车沿第一轨道上下移动。即第一升降车卡持在该第一轨道上,该第一升降车能够沿第一轨道上下移动。

35.在该第一升降车823上固定安装有第一空压管810,该第一空压管810沿竖直方向延伸,在第一空压管810的上端安装有第一空压进口管814。

36.第一空压管810的下端为喷射端,并在喷射端上设置有多组气旋式喷头818;第一空压管的下端密封地伸入到第一烟道内。本实施例中,喷射端为安装在第一空压管810的下端的吹扫横管819,该吹扫横管819沿水平方向延伸,多组气旋式喷头818安装在吹扫横管819上。

37.在烟气盖板107上安装有第一密封组件801,第一空压管810的下端经第一密封组件801后密封地伸入到第一烟道112内。在第一升降车的带动下,气旋式喷头818能够在第一烟道112内沿竖直方向上下移动。本实施中,第一空压管沿第一烟道的中心位置插入到第一烟道内。在第一空压管上下移动时,从气旋式喷头喷出的压缩空气能够从多个角度对附着在换热管13上的粉尘进行吹扫,保持换热管的换热效果。

38.以下对第二烟道换热器的结构进行说明。

39.请参阅图3,该第二烟道换热器200包括共用一隔板23的第二烟道21和第二热水器22,无机热超导管24穿过该隔板23后两端分别伸入到第二烟道21和第二热水器22的内腔中。无机热超导管24倾斜设置,本实施例中,无机热超导管与水平面之间的夹角为10

°

。

40.在该第二烟道21的侧壁上设置有第二烟气进口211和第二烟气出口212,第二烟气进口211位于第二烟气出口212的下侧。在第二烟道21的底部设置有排灰口213,在第二烟道21的顶板215上设置有第二清灰器900。

41.第二清灰器900安装在第二固定支架928上,该第二清灰器900包括连接在第二固定支架下方的第二轨道板922,在该第二轨道板922上沿竖直方向设置有第二轨道925,本实施例中,该第二轨道925为齿条,第二升降车923卡持在第二轨道上,并在第二升降车923上安装有第二升降齿轮924和第二马达926,该第二升降齿轮与第二轨道相啮合,第二马达926驱动第二升降齿轮转动,在第二马达的驱动下,第二升降齿轮能够沿第二轨道上下移动,并带动第二升降车沿第二轨道上下移动。即第二升降车卡持在该第二轨道上,该第二升降车能够沿第二轨道上下移动。

42.在该第二升降车923上固定安装有第二空压管911,该第二空压管911沿竖直方向

延伸,在第二空压管的下端设置有多组气旋式喷头918,在第二空压管的顶部设置有第二空压进口管914。在第二烟道21的顶板215上安装有第二密封组件901,第二空压管的下端经第二密封组件密封地伸入到第二烟道内。

43.在第二热水器22的顶部设置有安全阀口225、蒸汽排放口226和压力检测口224。在第二热水器的侧壁上设置第二进水口221,该第二进水口221位于第二热水器的侧壁的上部。其中的第二进水口用于连接外接水管。在第二热水器的底部设置有第二出水口223。

44.以下对组合式烟气余热回收装置进行说明。

45.请参阅图1,该组合式烟气余热回收装置,包括第一烟道换热器100、第二烟道换热器200和汽包300。为显示清楚,图1中的第一清灰器800仅显示了第一空压管810,其余的部件被拆除。

46.在汽包300上设置有第三进水管32、蒸汽接管36、下降管34和上升管33,该蒸汽接管36设置在汽包的顶部,该下降管设置在汽包的底部,该上升管设置在汽包的中间部;并在汽包的底部安装有排污管35。

47.该第一烟气出口122连通第二烟气进口211。

48.该第二出水口223连通汽包的第三进水管32;下降管34连通第一进水口116,上升管33连通第一出水口115。

49.软水管411连通第二进水口221。

50.在蒸汽接管36上连接有外排蒸汽管421,在第二热水器的顶部设置有蒸汽排放口,该蒸汽排放口226经第一蒸汽管422连接到外排蒸汽管421上,在该第一蒸汽管上安装有控制阀232。压力检测口224上设置有压力变送器231,该压力变送器231和控制阀232均连接到plc中央控制板233上,plc中央控制板233将收到的压力变送器231所检测的压力值与设定压力值进行比较,当检测的压力值达到或超过设定压力值时,开启控制阀232,释放第二热水器内的压力。

51.压缩空气管520连通第一空压进口管814和第二空压进口管914,使压缩空气500能够经过第一清灰器800和第二清灰器900分别对第一烟道112和第二烟道进行清灰。

52.以下对烟气余热回收方法进行说明。

53.该烟气余热回收方法采用本实施例中的组合式烟气余热回收装置进行,包括如下步骤:(1)烟气510经第一烟气进口121进入到第一烟道内,然后经第一烟气出口122排出后,再经第二烟气进口211进入到第二烟道内,最后经第二烟气出口212排出。

54.(2)软水410经软水管411进入到第二热水器内,经过与第二烟道内的烟气换热后,经第二出水口排出;从第二出水口排出的软水进入到汽包300内。

55.(3)对第一烟道和第二烟道均进行间隔吹扫;两次吹扫间隔时间,满足第二烟道的烟气出口温升范围控制在10-50℃。具体在本实施例中,相邻的两次吹扫间隔时间,第二烟道的烟气出口温升达到30℃时,即进行下一次的对第一烟道和第二烟道的吹扫。

56.汽包300内的软水经第一进水口116进入到第一热水器11内,与烟气换热后,经第一出水口排出并返回到汽包内。

57.汽包的软水经闪蒸得到中压蒸汽420。在本实施例中,该中压蒸汽的压力为0.8mpa。可以理解,在其它是实施例中,该中压蒸汽的压力为0.6mpa、1.0 mpa或1.2mpa。

58.本实施例中,该控制阀的设定压力值为0.85mpa,即控制阀的设定压力值较中压蒸汽的压力高0.05mpa,可以理解,在其它实施例中,控制阀的设定压力值还可以较中压蒸汽的压力高0.04mpa或0.06mpa。

59.本实施例中,烟气经过第一烟道后,烟气温度由1150℃降低到650℃,烟气降低500℃,由第一出水口排出的软水的温度为170℃;烟气经过第二烟道后,烟气温度降低到195℃,烟气温度降低455℃。烟气经过第一烟道和第二烟道的时间均为1秒。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1