一种电锅炉系统的制作方法

1.本实用新型涉及热能工程的供热技术领域,特别涉及一种以电热驱动的电锅炉系统。

背景技术:

2.随着碳达峰碳中和的推进,用能领域的电气化正在逐步展开。在此背景下,在锅炉领域电锅炉(亦称电热锅炉),包括电热水锅炉、电蒸汽锅炉和电供暖锅炉也将随之得到日益广泛的采用。通常,电热水锅炉输出的热水的温度多为80~90℃,而电蒸汽锅炉输出的蒸汽的温度也多在200℃以下,热效率或能效比都低于1。可是,电能是一种能量品质极高的二次能源,当将其转化为电热时,本可以轻松地产生200℃以上甚至上千度的热量。由此可见,对于现有的电锅炉来说,电能亦即电热的高品质(即由电能通过电热器直接转化而来的热量的高温品质)并没有得到有效的利用,也就是说其被白白的浪费。因此,赋予电锅炉系统梯级利用电热所具有的极高能量品质的能力,使该系统获得远大于1的能效比,从而实现节能减排是一个重要的技术课题。

3.另一方面,虽然以电力驱动的空气源热泵能够实现3.0甚至更高的能效比,但却难以产生75℃以上的热水或者蒸汽,因而无法替代电锅炉。

技术实现要素:

4.有鉴于此,本实用新型的目的在于提供了一种电锅炉系统,所要解决的技术问题是以包含lino3的水溶液代替水作为锅炉热媒,通过对高品质的电热进行梯级利用,提高电锅炉系统的能效比。

5.为达到上述目的,本实用新型主要提供如下技术方案:

6.一方面,本实用新型实施例提供了一种电锅炉系统,所述电锅炉系统包括:

7.高压蒸汽发生器,所述高压蒸汽发生器包括高压蒸汽发生器腔体和安装于所述高压蒸汽发生器腔体的电热器,所述高压蒸汽发生器腔体内装有锅炉热媒,所述高压蒸汽发生器腔体上分别设置有高压蒸汽出口、高压蒸汽管道、锅炉热媒入口和锅炉热媒出口;较佳的,在所述高压蒸汽发生器腔体的上方设置收液器,以除去蒸汽中的液滴;

8.吸收器,所述吸收器包括吸收器腔体,所述吸收器腔体上设置有锅炉热媒入口、锅炉热媒出口及低温热源蒸汽入口;所述吸收器腔体内设有第一供热换热器,所述第一供热换热器连接有第一用户热媒管道,所述的吸收器腔体内还设置有锅炉热媒喷淋装置,所述锅炉热媒喷淋装置位于所述第一供热换热器的上方,与所述吸收器锅炉热媒入口相连接;

9.其中,所述高压蒸汽发生器的锅炉热媒出口与所述吸收器的锅炉热媒入口通过第一锅炉热媒管道相连接,所述吸收器的锅炉热媒出口与所述高压蒸汽发生器的锅炉热媒入口通过第二锅炉热媒管道相连接。

10.优选地,前述的电锅炉系统中,其中所述电锅炉系统还包括至少一个中压蒸汽发生器,所述中压蒸汽发生器包括中压蒸汽发生器腔体,所述中压蒸汽发生器腔体上分别设

置有中压蒸汽出口、锅炉热媒入口和锅炉热媒出口、高压蒸汽入口及冷凝水出口;所述中压蒸汽出口与所述第二供热换热器的热侧入口通过中压蒸汽管道相连接,所述锅炉热媒入口与所述高压蒸汽发生器的锅炉热媒出口通过锅炉热媒管道相连接,所述锅炉热媒出口与所述吸收器的锅炉热媒入口通过第一锅炉热媒管道相连接;所述中压蒸汽发生器腔体内还设置有换热管,所述换热管的蒸汽入口与所述的高压蒸汽发生器的高压蒸汽出口通过高压蒸汽管道相连接,所述换热管的冷凝水出口与所述的冷凝水管道相连接;通过设置至少一个中压蒸汽发生器可对电热进行梯级利用;较佳的,在所述中压蒸汽发生器腔体的上方设置收液器,以除去蒸汽中的液滴。

11.优选地,前述的电锅炉系统中,其中所述电锅炉系统还包括至少两个中压蒸汽发生器,至少两个所述中压蒸汽发生器中的上一个中压发生器的蒸汽出口与下一个中压蒸汽发生器的换热管蒸汽入口通过中压蒸汽管道相连接,上一个中压发生器的锅炉热媒出口与下一个中压蒸汽发生器的锅炉热媒入口通过锅炉热媒管道相连接;通过设置至少两个中压蒸汽发生器可以更好地对电热进行梯级利用。

12.优选地,前述的电锅炉系统中,其中所述电锅炉系统还包括锅炉热媒换热器,所述锅炉热媒换热器的热侧与第一锅炉热媒管道相连接,锅炉热媒换热器的冷侧与第二锅炉热媒管道相连接。通过设置锅炉热媒换热器,对进入所述高压蒸汽发生器的锅炉热媒进行预加热,同时对进入所述吸收器的锅炉热媒进行预冷却,可进一步提高本实用新型的电锅炉系统的能效比。

13.优选地,前述的电锅炉系统中,其中所述电锅炉系统还包括第二供热换热器,所述第二供热换热器的热侧入口与所述高压蒸汽出口通过高压蒸气管道相连接,所述第二供热换热器的热侧出口与冷凝水管道相连接,所述第二供热换热器的冷侧连接有第二用户热媒管道;通过设置第二供热换热器不仅可以避免lino3的污染,还可以满足用户不同的用热温度需求。

14.优选地,前述的电锅炉系统中,其中所述电锅炉系统还包括第二供热换热器,所述第二供热换热器的热侧入口与所述中压蒸汽出口通过中压蒸气管道相连接,所述第二供热换热器的热侧出口与冷凝水管道相连接,所述第二供热换热器的冷侧连接有第二用户热媒管道;通过设置第二供热换热器不仅可以避免lino3的污染,还可以满足用户不同的用热温度需求。

15.优选地,前述的电锅炉系统中,其中所述电锅炉系统还包括低温热源蒸汽发生器,所述低温热源蒸汽发生器包括低温热源蒸汽发生器腔体,所述低温热源蒸汽发生器腔体内设置有低温热源换热器及冷凝水喷淋装置,所述低温热源换热器连接有低温热源热媒管道,所述冷凝水喷淋装置位于所述低温热源换热器的上方;所述低温蒸汽发生器腔体上设置有低温热源蒸汽出口,所述低温热源蒸汽出口与所述吸收器的低温热源蒸汽入口相连接;通过设置低温热源蒸汽发生器,可以避免作为低温热源的乏气中的不凝气体进入到吸收器中。

16.优选地,前述的电锅炉系统中,其中所述电锅炉系统还包括低温热源蒸汽发生器,所述低温热源蒸汽发生器包括低温热源蒸汽发生器腔体,所述低温热源蒸汽发生器腔体内设置有低温热源换热器及冷凝水喷淋装置,所述低温热源换热器连接有低温热源热媒管道,所述冷凝水喷淋装置位于所述低温热源换热器的上方,并与所述第二供热换热器的热

侧出口通过冷凝水管道相连接;所述低温蒸汽发生器腔体上设置有低温热源蒸汽出口,所述低温热源蒸汽出口与所述吸收器的低温热源蒸汽入口相连接;通过设置低温热源蒸汽发生器,可以避免作为低温热源的乏气中的不凝气体进入到吸收器中。

17.优选地,前述的电锅炉系统中,其中所述电锅炉系统还包括压缩式热泵,所述压缩式热泵包括压缩机、蒸发器、膨胀阀以及用作压缩式热泵的冷凝器的低温热源换热器,所述压缩机的排气端通过制冷剂管道与用作压缩式热泵的冷凝器的低温热源换热器连接,所述膨胀阀通过制冷剂管道与低温热源换热器连接;通过设置压缩式热泵,可以利用更低温度的低温热源。

18.优选地,前述的电锅炉系统中,其中所述蒸发器为风机盘管,风机盘管用作室外机,用于吸收作为低温热源的外界空气的热量。

19.本实用新型可以将锅炉热媒通过所述中压蒸汽发生器腔体的锅炉热媒入口直接导入所述中压蒸汽发生器腔体中,也可以在中压蒸汽发生器腔体内换热管的上方设置锅炉热媒的喷淋装置,并通过管道将所述锅炉热媒喷淋装置与高压蒸汽发生器腔体的锅炉热媒出口或者上一个中压蒸汽发生器腔体的锅炉热媒出口连接,然后将锅炉热媒通过所述锅炉热媒喷淋装置导入中压蒸汽发生器腔体中。

20.本实用新型与现有技术相比具有如下有益效果:

21.本实用新型着眼于电热所具有的极高的能量品质,利用lino3水溶液作为锅炉热媒。在相同的质量浓度和温度的条件下,libr水溶液相较于lino3水溶液具有强得多的吸湿性(即对水蒸气的吸收能力),因而吸收式热泵通常采用libr溶液而不采用lino3水溶液作为吸收溶液。但是,由于libr水溶液对金属具有很强的腐蚀性,其作为吸收溶液只能在165℃以下工作。本实用新型人通过研究发现,lino3水溶液相较于libr水溶液对金属具有低得多的腐蚀性。具体的,对于质量浓度62%以上的lino3水溶液,普通碳钢可在不高于230℃的温度下使用;紫铜可在不高于200℃的温度下使用;304不锈钢可在不高于360℃的温度下使用。而对于lino3水溶液较弱的吸湿性的问题,本实用新型通过提高其使用浓度来加以解决。这样,本实用新型通过利用lino3水溶液所具有的特性,即高温下对金属的低腐蚀性和高浓度下的吸湿性,实现了对电热所具有的极高能量品质的梯级利用。在电锅炉系统的高压蒸汽发生器电加热该锅炉热媒并产生蒸汽以实现对外供热时,使该锅炉热媒由于一部分水分被蒸发出来而得到浓缩。本实用新型进而利用如此得到了浓缩的锅炉热媒作为水蒸气的吸收溶液,将其导入到吸收器中,同时,本实用新型通过将由低温余热废热作为低温热源在低温热源蒸汽发生器中产生的水蒸气导入吸收器中,由所述锅炉热媒吸收所述水蒸气,便能够在吸收器中产生温度品质高于所述低温余热废热的有用热量并从所述吸收器的供热换热器对外输出,从而实现低温余热废热的有效利用,以达到节能减排的效果。本实用新型所述的低温热源包括工业领域的低温余热废热,也包括建筑能耗领域的中低温太阳能热、中央空调的冷凝器排热等。而当本实用新型通过所述的低温热媒管道将所述低温热源换热器与空调室内机相连接时,本实用新型的电锅炉系统就具有了制冷的功能。由于可通过所述的低温热源换热器进行供冷,通过直接从所述的高压蒸汽发生器进行蒸汽的供给或者通过所述的第二供热换热器进行蒸汽和/或开水的供给,通过第一供热换热器进行生活热水和/或冬季的供暖,本实用新型的电锅炉系统实现了蒸汽、开水、生活热水、供暖和供冷的多联供。

22.本实用新型还通过将压缩式热泵与低温热源蒸汽发生器结合起来,实质上形成了一个第一级为压缩式热泵、第二级为吸收式热泵的两级热泵系统,使得本实用新型的电锅炉系统能够利用温度品质更低的低温余热废热,从而能够在北方的冬季将温度极低的空气能高效地转化为生活热水或者供暖的热量。

23.本实用新型为了充分利用电热所具有的极高的能量品质,通过设置多个中压蒸汽发生器对电热进行多效的梯级利用,从而能够使本实用新型的电锅炉系统的能效比即供热cop达到1.0甚至3.0以上,从而实现显著的节能效果。当电锅炉系统的能效比为3.0时,对于所述高压蒸汽发生器输入1kw的电能,便可从第二供热换热器和第一供热换热器输出3kw的热能。

附图说明

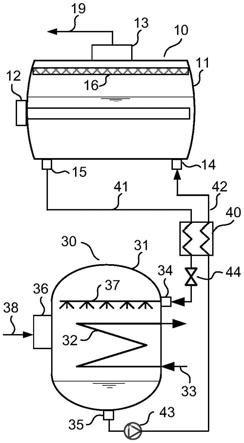

24.图1是本实用新型实施例1的一种电锅炉系统的结构及流程示意图。

25.图2是本实用新型实施例2的一种电锅炉系统的结构及流程示意图。

26.图3是本实用新型实施例3的一种电锅炉系统的结构及流程示意图。

27.图4是本实用新型实施例4的一种电锅炉系统的结构及流程示意图。

28.图5是本实用新型实施例5的一种电锅炉系统的结构及流程示意图。

29.图6是本实用新型实施例6的一种电锅炉系统的结构及流程示意图。

30.图7是本实用新型实施例7的一种电锅炉系统的结构及流程示意图。

31.图8是本实用新型实施例8的一种电锅炉系统的结构及流程示意图。

32.图9是本实用新型实施例9的一种电锅炉系统的结构及流程示意图。

33.图10是本实用新型实施例10的一种电锅炉系统的结构及流程示意图。

34.10、高压蒸汽发生器,11、高压蒸汽发生器腔体、12、电热器,13、高压蒸汽出口,14、锅炉热媒入口,15、锅炉热媒出口,16、收液器,19、高压蒸汽管道,20、第二供热换热器,21、热侧入口,22、热侧出口,23、第二用户热媒管道,25、冷凝水管道,30、吸收器,31、吸收器腔体,32、第一供热换热器,33、第一用户热媒管道,34、锅炉热媒入口,35、锅炉热媒出口,36、低温热源蒸汽入口,37、锅炉热媒喷淋装置,38、低温余热蒸气管道,40、锅炉热媒换热器,41、第一锅炉热媒管道,42、第二锅炉热媒管道,43、锅炉热媒循环泵,44、锅炉热媒节流阀,50、低温热源蒸汽发生器,51、低温热源蒸汽发生器腔体,52、低温热源换热器,53、低温热源热媒管道,56、低温热源蒸汽出口,57、冷凝水喷淋装置,60、第一中压蒸汽发生器、61、第一中压蒸汽发生器腔体,62、换热管,63、第一中压蒸汽出口,64、锅炉热媒入口,65、锅炉热媒出口,66、收液器,67、高压蒸汽入口,68、冷凝水出口,69、第一中压蒸汽管道,70、第二中压蒸汽发生器、71、第二中压蒸汽发生器腔体,72、换热管,73、第二中压蒸汽出口,74、锅炉热媒入口,75、锅炉热媒出口,76、收液器、77、中压蒸汽入口,78、冷凝水出口,79、第二中压蒸汽管道,81、锅炉热媒节流阀,82、锅炉热媒节流阀,83、冷凝水节流阀,84、冷凝水节流阀,90、压缩式热泵,91、压缩机,92、蒸发器,94、膨胀阀,95、制冷剂管道。

具体实施方式

35.下面结合具体实施例对本实用新型作进一步详细描述,但不作为对本实用新型的限定。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或

多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

36.实施例1

37.图1是本实用新型实施例1的一种电锅炉系统的结构及流程示意图。参见图1,一种电锅炉系统,包括:

38.高压蒸汽发生器10,所述高压蒸汽发生器10包括高压蒸汽发生器腔体11和安装于所述高压蒸汽发生器腔体11的电热器12和收液器16,本实施例的高压蒸汽发生器腔体采用304不锈钢,采用4支25kw的陶瓷加热管(图中仅显示1只)作为电热器,可采用多层的304不锈钢网丝作为收液器,也可采用规整填料层作为收液器。本实用新型可采用电阻加热方式也可采用电磁加热方式,电阻加热方式可采用金属加热管、陶瓷加热管或者石英加热管等。所述高压蒸汽发生器腔体11上分别设置有高压蒸汽出口13、锅炉热媒入口14和锅炉热媒出口15,所述高压蒸汽发生器腔体10内装有锅炉热媒。

39.吸收器30,本实施例的吸收器30的腔体采用廉价的普通碳钢,所述吸收器30包括吸收器腔体31,所述吸收器腔体31上分别设置有锅炉热媒入口34、锅炉热媒出口35及低温热源蒸汽入口36;所述吸收器腔体31内设有第一供热换热器32,本实施例采用具有良好导热性的紫铜换热管束,其管程连接第一用户热媒管道33。作为换热管,本实用新型也可采用不锈钢换热管等。所述第一供热换热器32连接有第一用户热媒管道33,所述吸收器腔体31内还设置有锅炉热媒喷淋装置37,本实施例采用喷头作为锅炉热媒喷淋装置。作为锅炉热媒喷淋装置,本实用新型也可采用滴淋机构。所述锅炉热媒喷淋装置37位于所述第一供热换热器32的上方,与所述吸收器30的锅炉热媒入口34相连接;

40.本实施例在所述高压蒸汽发生器10和吸收器30之间设有第一锅炉热媒管道41、第二锅炉热媒管道42,用于使锅炉热媒在高压蒸汽发生器10和吸收器30之间进行循环;具体地,所述高压蒸汽发生器10的锅炉热媒出口15与所述吸收器30的锅炉热媒入口34通过第一锅炉热媒管道41相连接,所述吸收器30的锅炉热媒出口35与所述高压蒸汽发生器10的锅炉热媒入口14通过第二锅炉热媒管道42相连接。

41.此外,所述第一锅炉热媒管道41上设有锅炉热媒节流阀44,其位于锅炉热媒入口34与锅炉热媒出口15之间。所述第二锅炉热媒管道42上设有锅炉热媒循环泵43,其位于锅炉热媒出口35与锅炉热媒入口14之间。由于对气密性要求比较高,本实施例采用普通碳钢的屏蔽泵作为热媒循环泵。

42.本实施例在所述第一锅炉热媒管道41、第二锅炉热媒管道42上还设有锅炉热媒换热器40,用于对高压蒸汽发生器10输出的高温的锅炉热媒与吸收器30输出的低温的锅炉热媒进行换热。本实施例采用304不锈钢的板式换热器作为锅炉热媒换热器,也可采用管壳式换热器。

43.采用上述电锅炉系统,本实施例提供了一种电锅炉系统的运行方法,包括以下步骤:

44.s1.将锅炉热媒置于高压蒸汽发生器腔体11内,开启电热器12,使高压蒸汽发生器腔体11内的锅炉热媒产生高压蒸汽通过收液器16除去蒸汽中的液滴后,通过高压蒸汽管道19供给用户;

45.s2将蒸发浓缩后的锅炉热媒经第一锅炉热媒管道41输送至锅炉热媒换热器40,经换热后通过锅炉热媒入口34进入吸收器30,通过吸收器30的锅炉热媒喷淋装置37进行喷

淋;在吸收器30中由锅炉热媒喷淋装置37喷淋的锅炉热媒吸收低温热源蒸汽并产生吸收热,所述吸收热通过第一供热换热器32经第一用户热媒管道33供给用户,锅炉热媒被稀释,稀释后的锅炉热媒通过吸收器30上设置的锅炉热媒出口35及第二锅炉热媒管道42输送到锅炉热媒换热器40,经换热后通过锅炉热媒入口14进入高压蒸汽发生器10中。

46.本实施例的电锅炉系统用于废水处理工艺的供热和节能减排。

47.具体的,本实施例的高压蒸汽发生器腔体11中的锅炉热媒为质量浓度78%的lino3水溶液,吸收器30中的锅炉热媒为质量浓度73%的lino3水溶液,用电热器12将该高压蒸汽发生器腔体11中的锅炉热媒加热至240℃,产生压力232kpa、饱和温度125℃的蒸汽,然后通过高压蒸汽管道19供给高盐废水四效蒸发浓缩装置(未图示),用作其一效蒸发的新蒸汽。同时,本实施例将该四效蒸发浓缩装置排出的压力47kpa、饱和温度80℃的末效乏汽作为低温热源蒸汽经低温热源蒸汽管道38输送到吸收器30中,锅炉热媒吸收该乏汽并释放出130℃的吸收热,该吸收热通过第一供热换热器32产生232kpa、125℃的饱和蒸汽,经第一用户热媒管道33输送给该四效蒸发浓缩装置,用作其一效蒸发新蒸汽。本实施例的供热cop约为1.8,实现了四效蒸发浓缩装置的末效乏汽余热的有效利用,达到了节能减排和节约成本的效果。

48.实施例2

49.图2是本实用新型实施例2的一种电锅炉系统的结构及流程示意图。参见图2,本实施例与实施例1的区别在于,本实施例的电锅炉系统还包括:

50.第二供热换热器20,本实施例采用304不锈钢的管壳式换热器。作为供热换热器,本实用新型也可采用板式换热器等。所述第二供热换热器20的热侧入口21与所述高压蒸汽出口13通过高压蒸气管道19相连接,所述第二供热换热器20的热侧出口22与冷凝水管道25相连接,第二供热换热器20的冷侧连接有第二用户热媒管道23;

51.采用上述电锅炉系统,本实施例还提供了一种电锅炉系统的运行方法,与实施例1的区别在于,本实施例的电锅炉系统的运行方法的步骤s1为:

52.s1将锅炉热媒置于高压蒸汽发生器腔体11内,开启电热器12,使高压蒸汽发生器腔体11内的锅炉热媒产生高压蒸汽通过收液器16除去蒸汽中的液滴后,通过高压蒸汽管道19引入到第二供热换热器20,通过第二用户热媒管道23供给用户,形成的冷凝水经热侧出口22和冷凝水管道25排出。

53.本实施例的电锅炉系统用于开水的供给。由于对开水的卫生要求比较高,所以本实施例设置了第二供热换热器20,将自来水经第二用户热媒管道23输送至第二供热换热器20的冷侧与高压蒸汽换热而产生开水。具体的,本实施例的高压蒸汽发生器腔体11中的锅炉热媒为质量浓度74%的lino3水溶液,吸收器30中的锅炉热媒为质量浓度70%的lino3水溶液,用电热器12将该高压蒸汽发生器腔体11中的锅炉热媒加热至185℃,产生压力120kpa、饱和温度105℃的蒸汽,然后通过高压蒸汽管道19导入第二供热换热器20的热侧,释放冷凝热后形成冷凝水经热侧出口22和冷凝水管道25输送至太阳能热水器系统(未图示)。另一方面,太阳能热水器系统吸收太阳能产生约68℃的热量,然后加热冷凝水产生压力22kpa、饱和温度63℃的低温热源蒸汽,该低温热源蒸汽经低温热源蒸汽管道38输送到吸收器30中,锅炉热媒吸收该蒸汽并释放出105℃的吸收热,该吸收热通过第一供热换热器32加热经第一用户热媒管道33导入的自来水并产生100℃的开水。本实施例的供热cop约为

1.8,实现了低温太阳能热的有效利用,达到了节能减排和节约成本的效果。

54.实施例3

55.图3是本实用新型实施例3的一种电锅炉系统的结构及流程示意图。参见图3,本实施例与实施例2的区别在于,本实施例的电锅炉系统还包括:

56.低温热源蒸汽发生器50,本实施例的低温热源蒸汽发生器50的腔体采用普通碳钢,所述低温热源蒸汽发生器50包括低温热源蒸汽发生器腔体51,所述低温热源蒸汽发生器腔体51内设置有低温热源换热器52及冷凝水喷淋装置57,本实施例采用紫铜的换热管束作为低温热源换热器,管程连接低温热源热媒管道,采用滴淋机构作为冷凝水喷淋装置。所述低温热源换热器52连接有低温热源热媒管道53,所述冷凝水喷淋装置57位于所述低温热源换热器52的上方,与所述第二供热换热器20的热侧出口22通过冷凝水管道25相连接;所述低温蒸汽发生器腔体51上设置有低温热源蒸汽出口56,所述低温热源蒸汽出口56与所述吸收器30的低温热源蒸汽入口36相连接。

57.此外,所述冷凝水管道25上设有节流阀24,其位于热侧出口22与低温热源蒸汽发生器腔体51之间。

58.采用上述电锅炉系统,本实施例还提供了一种电锅炉系统的运行方法,与实施例2的区别在于,本实施例的电锅炉系统的运行方法在步骤s1之后以及步骤s2之前还包括步骤s1a:

59.s1a外界的低温热源热媒自低温热源热媒管道53进入低温热源蒸汽发生器50的低温热源换热器52,第二供热换热器20产生的冷凝水经热侧出口22和冷凝水管道25输送至低温热源蒸汽发生器50,经低温热源蒸汽发生器50的冷凝水喷淋装置57喷淋,冷凝水通过低温热源换热器52吸收低温热源的热量而蒸发形成低温热源蒸汽;低温热源蒸汽经低温热源蒸汽出口56及低温热源蒸汽入口36输送至吸收器30。

60.本实施例用于工业领域的节能减排,将工业领域的低压乏汽转化为可并入蒸汽管网的高压蒸汽,具体的,本实施例的高压蒸汽发生器腔体11中的锅炉热媒为质量浓度78%的lino3水溶液,吸收器30中的锅炉热媒为质量浓度73%的lino3水溶液,用电热器12将该高压蒸汽发生器腔体11中的锅炉热媒加热至310℃,产生压力1.25mpa、饱和温度190℃的高压蒸汽,然后通过高压蒸汽管道19导入第二供热换热器20的热侧,释放冷凝热后形成冷凝水,然后经热侧出口22、冷凝水管道25和节流阀24进入到低温热源蒸汽发生器50的冷凝水喷淋装置57进行喷淋,同时,热媒水经第二用户热媒管道23进入第二供热换热器20的冷侧产生压力1.10mpa、饱和温度184℃的饱和蒸汽,并并入蒸汽管网(未图示)。另一方面,将用热工艺(未图示)排出的压力232kpa、饱和温度125℃的乏汽经低温热源热媒管道53导入低温热源蒸汽发生器50的低温热源换热器52产生低温热源蒸汽形成的冷凝水;低温热源蒸汽经低温热源蒸汽出口56和低温热源蒸汽入口36进入吸收器30,锅炉热媒吸收低温热源蒸汽并释放出190℃的吸收热,该吸收热通过第一供热换热器32加热经第一用户热媒管道33导入的热媒水产生压力1.10mpa、饱和温度184℃的饱和蒸汽,并并入蒸汽管网。

61.本实施例的供热cop约为1.8,实现了节能减排和节约成本的效果。

62.实施例4

63.图4是本实用新型实施例4的一种电锅炉系统的结构及流程示意图。参见图4,本实施例与实施例3的区别在于,本实施例还包括:

64.第一中压蒸汽发生器60,所述第一中压蒸汽发生器60包括第一中压蒸汽发生器腔体61,第一中压蒸汽发生器腔体61采用304不锈钢,所述第一中压蒸汽发生器腔体61内分别设有换热管62及收液器66,本实施例采用304不锈钢换热管作为换热管,多层的304不锈钢网丝作为收液器。所述第一中压蒸汽发生器腔体61上分别设置有第一中压蒸汽出口63、锅炉热媒入口64、锅炉热媒出口65、高压蒸汽入口67及冷凝水出口68;

65.所述第一中压蒸汽出口63与所述第二供热换热器20的热侧入口通过第一中压蒸汽管道69相连接,所述锅炉热媒入口64与所述高压蒸汽发生器10的锅炉热媒出口15相连接,所述锅炉热媒入口64与锅炉热媒出口15之间的管道上设有锅炉热媒节流阀81;所述锅炉热媒出口65与所述锅炉热媒换热器40通过第一锅炉热媒管道41相连接;所述换热管62的高压蒸汽入口67与所述高压蒸汽发生器10的高压蒸汽出口13通过高压蒸汽管道19相连接;所述换热管62的冷凝水出口68与冷凝水管道25连接;所述收液器66位于换热管62的上方。

66.采用上述电锅炉系统,本实施例提供了一种电锅炉系统的运行方法,与实施例3的区别在于,本实施例的电锅炉系统的运行方法的步骤s1-s2分别为:

67.s1将锅炉热媒置于高压蒸汽发生器腔体11内,开启电热器12,使高压蒸汽发生器腔体11内的锅炉热媒产生高压蒸汽通过收液器16除去蒸汽中的液滴后,将其通过高压蒸汽入口67引入到第一中压蒸汽发生器60的换热管62中,将浓缩后的锅炉热媒经锅炉热媒出口15及锅炉热媒入口64引入到第一中压蒸汽发生器60,通过高压蒸汽与锅炉热媒换热后,高压蒸汽冷凝形成冷凝水,同时锅炉热媒被二次浓缩而产生中压蒸汽,冷凝水通过冷凝水出口68及冷凝水管道25导入低温热源蒸汽发生器50,中压蒸汽通过收液器66除去蒸汽中的液滴后输入至第二供热换热器20,经换热后由第二用户热媒管道23供给用户,而由第二供热换热器20产生的冷凝水通过热侧出口22及冷凝水管道25导入低温热源蒸汽发生器50;

68.s1a外界的低温热源热媒自低温热源热媒管道53进入低温热源蒸汽发生器50的低温热源换热器52,第二供热换热器20产生的冷凝水经热侧出口22和冷凝水管道25输送至低温热源蒸汽发生器50,经低温热源蒸汽发生器50的冷凝水喷淋装置57喷淋,冷凝水吸收低温热源的热量而蒸发形成低温热源蒸汽;低温热源蒸汽经低温热源蒸汽出口56及低温热源蒸汽入口36输送至吸收器30;

69.s2二次浓缩后的锅炉热媒通过锅炉热媒出口65、第一锅炉热媒管道41输送至锅炉热媒换热器40,换热后经锅炉热媒入口34进入吸收器30,通过吸收器30的锅炉热媒喷淋装置37进行喷淋;在吸收器30中由锅炉热媒喷淋装置37喷淋的锅炉热媒吸收低温热源蒸汽并产生吸收热,所述吸收热通过第一供热换热器32经第一用户热媒管道33供给用户,锅炉热媒被稀释,稀释后的锅炉热媒通过吸收器30上设置的锅炉热媒出口35及第二锅炉热媒管道42输送到高压蒸汽发生器10中。

70.本实施例的电锅炉系统用于工业领域的节能减排,将低温余热废热转化为有用的工艺蒸汽。

71.具体的,本实施例的高压蒸汽发生器腔体11中的锅炉热媒为质量浓度72%的lino3水溶液,第一中压蒸汽发生器腔体61中的锅炉热媒为质量浓度74%的lino3水溶液,吸收器30中的锅炉热媒为质量浓度70%的lino3水溶液,用电热器12将高压蒸汽发生器腔体11中的锅炉热媒加热至355℃,产生压力4.32mpa、饱和温度255℃的高压蒸汽,然后经高压蒸汽管道19进入第一中压蒸汽发生器60的换热管62中,将第一中压蒸汽发生器腔体61中的

锅炉热媒加热至250℃;在中压蒸汽发生器腔体61产生的压力0.52mpa、饱和温度153℃的蒸汽经中压蒸汽管道69进入第二供热换热器20中,并与第二供热换热器20的冷侧换热,使冷侧的用户热媒水蒸发形成饱和温度148℃、压力0.45mpa的工艺蒸汽,并通过第二用户热媒管道23输送给用热工艺(未图示);

72.另一方面,用热工艺排出的压力120kpa、饱和温度105℃的乏汽经低温热源热媒管道53进入低温热源蒸汽发生器50的低温热源换热器52产生低温热源蒸汽,释放热量后形成的冷凝水经第一用户热媒管道33送至第一供热换热器32中;低温热源蒸汽经低温热源蒸汽出口56和低温热源蒸汽入口36进入吸收器30,锅炉热媒吸收低温热源蒸汽并释放出153℃的吸收热,该吸收热通过第一供热换热器32加热经第一用户热媒管道33导入的冷凝水,并产生饱和温度148℃、压力0.45mpa的工艺蒸汽,然后经第一用户热媒管道33输送至用热工艺。

73.本实施例的供热cop约为2.7,实现了工业低温余热废热的有效利用,达到了显著的节能减排和节约成本的效果。

74.实施例5

75.图5是本实用新型实施例5的一种电锅炉系统的结构及流程示意图。参见图5,本实施例与实施例4的区别在于,还包括:

76.第二中压蒸汽发生器70,所述第二中压蒸汽发生器70包括第二中压蒸汽发生器腔体71,第二中压蒸汽发生器腔体71采用普通碳钢,所述第二中压蒸汽发生器腔体71内分别设有换热管72及收液器76,本实施例采用紫铜的换热管作为换热管,多层的304不锈钢网丝作为收液器。所述第二中压蒸汽发生器腔体71上分别设置有第二中压蒸汽出口73、锅炉热媒入口74、锅炉热媒出口75、中压蒸汽入口77及冷凝水出口78;

77.其中,所述第一中压蒸汽出口63与换热管72的高压蒸汽入口77通过第一中压蒸汽管道69相连接;所述锅炉热媒入口64与所述高压蒸汽发生器10的锅炉热媒出口15相连接,所述锅炉热媒入口64与锅炉热媒出口15之间的管道上设有锅炉热媒节流阀81;所述锅炉热媒出口65与所述锅炉热媒入口74相连接,所述锅炉热媒出口65与所述锅炉热媒入口74之间的管道上设有锅炉热媒节流阀82;所述换热管62的高压蒸汽入口67与所述高压蒸汽发生器10的高压蒸汽出口13通过高压蒸汽管道19相连接,所述换热管62的冷凝水出口68与冷凝水管道25连接;所述收液器66位于换热管62的上方,以用于除去蒸汽中的液滴;

78.所述第二中压蒸汽出口73与所述第二供热换热器20的热侧入口21通过第二中压蒸汽管道79连接;所述锅炉热媒出口75与所述锅炉热媒换热器40通过第一锅炉热媒管道41相连接;所述换热管72的冷凝水出口78与所述的冷凝水管道25相连接;所述收液器76位于换热管72的上方,以用于除去蒸汽中的液滴。

79.采用上述电锅炉系统,本实施例提供了一种电锅炉系统的运行方法,与实施例4的区别在于,本实施例的电锅炉系统的运行方法的步骤s1-s2分别为:

80.s1将锅炉热媒置于高压蒸汽发生器腔体11内,开启电热器12,使高压蒸汽发生器腔体11内的锅炉热媒产生高压蒸汽通过收液器16除去蒸汽中的液滴后,将其通过高压蒸汽入口67引入到第一中压蒸汽发生器60的换热管62中,将浓缩后的锅炉热媒经锅炉热媒出口15及锅炉热媒入口64引入到第一中压蒸汽发生器60,通过高压蒸汽与浓缩的锅炉热媒换热后,高压蒸汽冷凝形成冷凝水,同时锅炉热媒被二次浓缩而产生一次中压蒸汽,冷凝水通过

冷凝水出口68及冷凝水管道25导入低温热源蒸汽发生器50,将一次中压蒸汽通过收液器66除去蒸汽中的液滴后引入到第二中压蒸汽发生器70的换热管72中,将二次浓缩后的锅炉热媒经锅炉热媒出口65及锅炉热媒入口74引入到第二中压蒸汽发生器70,通过第一中压蒸汽与锅炉热媒换热后,第一中压蒸汽冷凝形成冷凝水,同时锅炉热媒被三次浓缩而产生二次中压蒸汽,冷凝水通过冷凝水出口78及冷凝水管道25导入低温热源蒸汽发生器50,二次中压蒸汽通过收液器76除去蒸汽中的液滴后输入至第二供热换热器20,经换热后由第二用户热媒管道23供给用户,而由第二供热换热器20产生的冷凝水通过热侧出口22及冷凝水管道25导入低温热源蒸汽发生器50;

81.s1a外界的低温热源热媒自低温热源热媒管道53进入低温热源蒸汽发生器50的低温热源换热器52,第二供热换热器20产生的冷凝水经热侧出口22及冷凝水管道25输送至低温热源蒸汽发生器50,经低温热源蒸汽发生器50的冷凝水喷淋装置57喷淋,冷凝水通过低温热源换热器52吸收低温热源的热量而蒸发形成低温热源蒸汽;低温热源蒸汽经低温热源蒸汽出口56及低温热源蒸汽入口36输送至吸收器30。

82.s2三次浓缩后的锅炉热媒通过锅炉热媒出口75、第一锅炉热媒管道41输送至锅炉热媒换热器40,换热后经锅炉热媒入口34进入吸收器30,通过吸收器30的锅炉热媒喷淋装置37进行喷淋;在吸收器30中由锅炉热媒喷淋装置37喷淋的锅炉热媒吸收低温热源蒸汽并产生吸收热,所述吸收热通过第一供热换热器32经第一用户热媒管道33供给用户,三次浓缩的锅炉热媒被稀释,稀释后的锅炉热媒通过吸收器30上设置的锅炉热媒出口35及第二锅炉热媒管道42输送到高压蒸汽发生器10中。

83.本实施例的电锅炉系统也用于工业领域的节能减排,将低温余热废热转化为有用的工艺蒸汽。

84.具体的,本实施例的高压蒸汽发生器腔体11中的锅炉热媒为质量浓度64%的lino3水溶液、第一中压蒸汽发生器腔体61中的锅炉热媒为质量浓度66%的lino3水溶液,第二中压蒸汽发生器腔体71中的锅炉热媒为质量浓度68%的lino3水溶液,吸收器30中的锅炉热媒为质量浓度62%的lino3水溶液,用电热器12将该高压蒸汽发生器腔体11中的锅炉热媒加热至355℃,产生压力6.2mpa、饱和温度278℃的高压蒸汽,然后经高压蒸汽管道19进入第一中压蒸汽发生器60的换热管62中,将第一中压蒸汽发生器腔体61中的锅炉热媒加热至273℃;在第一中压蒸汽发生器腔体61产生的压力1.65mpa、饱和温度203℃的蒸汽经中压蒸汽管道69进入第二中压蒸汽发生器70的换热管72中,将第二中压蒸汽发生器腔体71中的锅炉热媒加热至198℃;在第二中压蒸汽发生器腔体71产生的压力0.36mpa、饱和温度140℃的蒸汽,经中压蒸汽管道79进入第二供热换热器20中,并与第二供热换热器20的冷侧换热,使冷侧的用户热媒水蒸发形成饱和温度135℃、压力0.31mpa的工艺蒸汽,并通过第二用户热媒管道23输送给用热工艺(未图示);

85.另一方面,用热工艺排出的压力120kpa、饱和温度105℃的乏汽经低温热源热媒管道53进入低温热源蒸汽发生器50的低温热源换热器52产生低温热源蒸汽,释放热量后形成的冷凝水经第一用户热媒管道33送至第一供热换热器32中;低温热源蒸汽经低温热源蒸汽出口56和低温热源蒸汽入口36进入吸收器30,锅炉热媒吸收低温热源蒸汽并释放出140℃的吸收热,该吸收热通过第一供热换热器32加热经第一用户热媒管道33导入的冷凝水,并产生饱和温度135℃、压力0.31mpa的工艺蒸汽,然后经第一用户热媒管道33输送至用热工

艺。

86.本实施例的供热cop约为3.5,实现了工业低温余热废热的有效利用,达到了非常显著的节能减排和节约成本的效果。

87.实施例6

88.图6是本实用新型实施例6的一种电锅炉系统的结构及流程示意图。如图6所示,本实施例与实施例5的区别在于,本实施例还包括:

89.压缩式热泵90,所述压缩式热泵90包括压缩机91、蒸发器92、膨胀阀94以及作为压缩式热泵冷凝器的低温热源换热器52,本实施例采用涡旋式压缩机和电子膨胀阀,也可采用螺杆式压缩机、往复式压缩机或者离心式压缩机作为压缩机,机械膨胀阀作为膨胀阀。所述压缩机91的排气端通过制冷剂管道95与低温热源换热器52连接,所述膨胀阀94通过制冷剂管道95与低温热源换热器52连接,本实施例采用环保性更好、也更适用于低温的r410a作为制冷剂,也可采用r22和r134a;

90.所述蒸发器92为用作室外机的风机盘管,用于吸收作为低温热源的外界空气的热量。

91.采用上述电锅炉系统,本实施例还提供了一种电锅炉系统的运行方法,与实施例5的区别在于,本实施例的电锅炉系统的运行方法的步骤s1a为:

92.s1a蒸发器92中形成的低压制冷剂蒸气经压缩机91压缩后得到高压的制冷剂蒸气并进入低温热源蒸汽发生器50的低温热源换热器52中,本实施例的低压制冷剂蒸气的压力不低于0.2mpa,高压制冷剂蒸气的压力不高于2.5mpa,第二供热换热器20产生的冷凝水经热侧出口22和冷凝水管道25输送至低温热源蒸汽发生器50;经低温热源蒸汽发生器50的冷凝水喷淋装置57喷淋,冷凝水通过低温热源换热器52吸收高压制冷剂蒸气的冷凝热而蒸发形成低温热源蒸汽,冷凝后的液态制冷剂通过制冷剂管道95经膨胀阀进入蒸发器92;蒸发器92中的液态制冷剂吸收外界空气的热量而蒸发形成低压的制冷剂蒸气;低温热源蒸汽经低温热源蒸汽出口56及低温热源蒸汽入口36输送至吸收器30。

93.本实施例的电锅炉系统用于寒冷的北方冬季的供暖和88℃的生活热水的供给。

94.具体的,本实施例的高压蒸汽发生器腔体11中的锅炉热媒为质量浓度65%的lino3水溶液、第一中压蒸汽发生器腔体61中的锅炉热媒为质量浓度67%的lino3水溶液,第二中压蒸汽发生器腔体71中的锅炉热媒为质量浓度69%的lino3水溶液,吸收器30中的锅炉热媒为质量浓度63%的lino3水溶液,用电热器12将该高压蒸汽发生器腔体11中的锅炉热媒加热至295℃,产生压力2.80mpa、饱和温度230℃的蒸汽,然后经高压蒸汽管道19进入第一中压蒸汽发生器60的换热管62中,将第一中压蒸汽发生器腔体61中的锅炉热媒加热至225℃;在第一中压蒸汽发生器腔体61产生的压力0.54mpa、饱和温度155℃的蒸汽经中压蒸汽管道69进入第二中压蒸汽发生器70的换热管72中,将第二中压蒸汽发生器腔体71中的锅炉热媒加热至150℃;在第二中压蒸汽发生器腔体71产生的压力101kpa、饱和温度100℃的蒸汽,经中压蒸汽管道79进入第二供热换热器20中,并与第二供热换热器20的冷侧换热,将冷侧3℃的自来水加热至88℃热水,并通过第二用户热媒管道23输送给用户。

95.另一方面,零下25℃的外界空气通过压缩式热泵90的蒸发器(风机盘管)92与制冷剂换热,制冷剂吸热蒸发形成的低压制冷剂蒸气经压缩机91压缩升压后形成饱和温度25℃的高压制冷剂蒸气,高压制冷剂蒸气经制冷剂管道93进入低温热源蒸汽发生器50的低温热

源换热器52与冷凝水换热,冷凝水吸热蒸发产生低温热源蒸汽,释放热量冷凝后的液态高压制冷剂经膨胀阀94节流减压后回到蒸发器92;低温热源蒸汽经低温热源蒸汽出口56和低温热源蒸汽入口36进入吸收器30,锅炉热媒吸收低温热源蒸汽并释放出48℃的吸收热,该吸收热通过第一供热换热器32加热经第一用户热媒管道33导入的35℃的供暖热媒回水,并产生45℃的供暖热媒送水。

96.本实施例的供热cop为1.7以上,实现了以北方严寒冬季的低温空气为低温热源的供暖,达到了节能减排和节约成本的效果。

97.实施例7

98.图7是本实用新型实施例7的一种电锅炉系统的结构及流程示意图。参见图7,本实施例与实施例1的区别在于,本实施例的电锅炉系统还包括:

99.第一中压蒸汽发生器60,所述第一中压蒸汽发生器60包括第一中压蒸汽发生器腔体61,第一中压蒸汽发生器腔体61采用304不锈钢,所述第一中压蒸汽发生器腔体61内分别设有换热管62及收液器66,本实施例采用304不锈钢换热管作为换热管,多层的304不锈钢网丝作为收液器。所述第一中压蒸汽发生器腔体61上分别设置有第一中压蒸汽出口63、锅炉热媒入口64、锅炉热媒出口65、高压蒸汽入口67及冷凝水出口68;

100.所述第一中压蒸汽出口63与第一中压蒸汽管道69连接,所述锅炉热媒入口64与所述高压蒸汽发生器10的锅炉热媒出口15相连接,所述锅炉热媒入口64与锅炉热媒出口15之间的管道上设有锅炉热媒节流阀81;所述锅炉热媒出口65与所述锅炉热媒换热器40通过第一锅炉热媒管道41相连接;所述换热管62的高压蒸汽入口67与所述高压蒸汽发生器10的高压蒸汽出口13通过高压蒸汽管道19相连接;所述收液器66位于换热管62的上方。

101.采用上述电锅炉系统,本实施例还提供了一种电锅炉系统的运行方法,与实施例1的区别在于,本实施例的电锅炉系统的运行方法的步骤s1为:

102.s1将锅炉热媒置于高压蒸汽发生器腔体11内,开启电热器12,使高压蒸汽发生器腔体11内的锅炉热媒产生高压蒸汽通过收液器16除去蒸汽中的液滴后,将其通过高压蒸汽入口67引入到第一中压蒸汽发生器60的换热管62中,将浓缩后的锅炉热媒经锅炉热媒出口15及锅炉热媒入口64引入到第一中压蒸汽发生器60,通过高压蒸汽与锅炉热媒换热后,高压蒸汽冷凝形成冷凝水,同时锅炉热媒被二次浓缩而产生中压蒸汽,冷凝水通过冷凝水出口68输出,中压蒸汽通过收液器66除去蒸汽中的液滴后通过第一中压蒸汽出口63及第一中压蒸汽管道69供给用户。

103.本实施例的电锅炉系统用于废水处理工艺的供热和节能减排。

104.具体的,本实施例的高压蒸汽发生器腔体11中的锅炉热媒为质量浓度75.5%的lino3水溶液,第一中压蒸汽发生器腔体61中的锅炉热媒为质量浓度78%的lino3水溶液,吸收器30中的锅炉热媒为质量浓度73%的lino3水溶液,用电热器12将该高压蒸汽发生器腔体11中的锅炉热媒加热至355℃,产生压力3.65mpa、饱和温度245℃的蒸汽,然后经高压蒸汽管道19进入第一中压蒸汽发生器60的换热管62中,将第一中压蒸汽发生器腔体61中的锅炉热媒加热至240℃;在中压蒸汽发生器腔体61产生的压力232kpa、饱和温度125℃的蒸汽经中压蒸汽管道69供给高盐废水四效蒸发浓缩装置(未图示),用作其一效蒸发的新蒸汽。

105.同时,本实施例将该四效蒸发浓缩装置排出的压力47kpa、饱和温度80℃的末效乏汽作为低温热源蒸汽经低温热源蒸汽管道38输送到吸收器30中,锅炉热媒吸收该乏汽并释

放出132℃的吸收热,该吸收热通过第一供热换热器32产生232kpa、125℃的饱和蒸汽,经第一用户热媒管道33输送给该四效蒸发浓缩装置,用作其一效蒸发新蒸汽。本实施例的供热cop约为2.7,实现了四效蒸发浓缩装置的末效乏汽余热的有效利用,达到了节能减排和节约成本的效果。

106.实施例8

107.图8是本实用新型实施例8的一种电锅炉系统的结构及流程示意图。参见图8,本实施例与实施例7的区别在于,本实施例的电锅炉系统还包括:

108.第二中压蒸汽发生器70,所述第二中压蒸汽发生器70包括第二中压蒸汽发生器腔体71,第二中压蒸汽发生器腔体71采用普通碳钢,所述第二中压蒸汽发生器腔体71内分别设有换热管72及收液器76,本实施例采用紫铜的换热管作为换热管,多层的304不锈钢网丝作为收液器。所述第二中压蒸汽发生器腔体71上分别设置有第二中压蒸汽出口73、锅炉热媒入口74、锅炉热媒出口75、中压蒸汽入口77及冷凝水出口78;

109.其中,所述第一中压蒸汽出口63与换热管72的高压蒸汽入口77通过第一中压蒸汽管道69相连接;所述锅炉热媒入口64与所述高压蒸汽发生器10的锅炉热媒出口15相连接,所述锅炉热媒入口64与锅炉热媒出口15之间的管道上设有锅炉热媒节流阀81;所述锅炉热媒出口65与所述锅炉热媒入口74相连接,所述锅炉热媒出口65与所述锅炉热媒入口74之间的管道上设有锅炉热媒节流阀82;所述换热管62的高压蒸汽入口67与所述高压蒸汽发生器10的高压蒸汽出口13通过高压蒸汽管道19相连接,所述换热管62的冷凝水出口68与冷凝水管道25连接;所述收液器66位于换热管62的上方,以用于除去蒸汽中的液滴;

110.所述第二中压蒸汽出口73与第二中压蒸汽管道79连接;所述锅炉热媒出口75与所述锅炉热媒换热器40通过第一锅炉热媒管道41相连接;所述收液器76位于换热管72的上方,以用于除去蒸汽中的液滴。

111.采用上述电锅炉系统,本实施例还提供了一种电锅炉系统的运行方法,本实施例的电锅炉系统的运行方法的步骤s1为:

112.s1将锅炉热媒置于高压蒸汽发生器腔体11内,开启电热器12,使高压蒸汽发生器腔体11内的锅炉热媒产生高压蒸汽通过收液器16除去蒸汽中的液滴后,将其通过高压蒸汽入口67引入到第一中压蒸汽发生器60的换热管62中,将浓缩后的锅炉热媒经锅炉热媒出口15及锅炉热媒入口64引入到第一中压蒸汽发生器60,通过高压蒸汽与浓缩的锅炉热媒换热后,高压蒸汽冷凝形成冷凝水,同时锅炉热媒被二次浓缩而产生一次中压蒸汽,冷凝水通过冷凝水出口68及冷凝水管道25导入低温热源蒸汽发生器50,将一次中压蒸汽通过收液器66除去蒸汽中的液滴后引入到第二中压蒸汽发生器70的换热管72中,将二次浓缩后的锅炉热媒经锅炉热媒出口65及锅炉热媒入口74引入到第二中压蒸汽发生器70,通过第一中压蒸汽与锅炉热媒换热后,第一中压蒸汽冷凝形成冷凝水,同时锅炉热媒被三次浓缩而产生二次中压蒸汽,冷凝水通过冷凝水出口78输出,二次中压蒸汽通过收液器76除去蒸汽中的液滴后通过第二中压蒸汽出口73及第二中压蒸汽管道79供给用户。

113.本实施例的电锅炉系统用于电镀零件洗涤水蒸发浓缩工艺的供热和节能减排。

114.具体的,本实施例的高压蒸汽发生器腔体11中的锅炉热媒为质量浓度64%的lino3水溶液、第一中压蒸汽发生器腔体61中的锅炉热媒为质量浓度66%的lino3水溶液,第二中压蒸汽发生器腔体71中的锅炉热媒为质量浓度68%的lino3水溶液,吸收器30中的锅

炉热媒为质量浓度62%的lino3水溶液,用电热器12将该高压蒸汽发生器腔体11中的锅炉热媒加热至355℃,产生压力6.2mpa、饱和温度278℃的高压蒸汽,然后经高压蒸汽管道19进入第一中压蒸汽发生器60的换热管62中,将第一中压蒸汽发生器腔体61中的锅炉热媒加热至273℃;在第一中压蒸汽发生器腔体61产生的压力1.65mpa、饱和温度203℃的蒸汽经中压蒸汽管道69进入第二中压蒸汽发生器70的换热管72中,将第二中压蒸汽发生器腔体71中的锅炉热媒加热至198℃;在第二中压蒸汽发生器腔体71产生的压力0.36mpa、饱和温度140℃的蒸汽,经中压蒸汽管道79供给电镀零件洗涤水四效蒸发浓缩装置(未图示),用作其一效蒸发的新蒸汽。

115.同时,本实施例将该四效蒸发浓缩装置排出的压力120kpa、饱和温度105℃的末效乏汽作为低温热源蒸汽经低温热源蒸汽管道38输送到吸收器30中,锅炉热媒吸收该乏汽并释放出145℃的吸收热,该吸收热通过第一供热换热器32产生0.36mpa、140℃的饱和蒸汽,经第一用户热媒管道33输送给该四效蒸发浓缩装置,用作其一效蒸发新蒸汽。本实施例的供热cop约为3.5,实现了四效蒸发浓缩装置的末效乏汽余热的有效利用,达到了节能减排和节约成本的效果。

116.实施例9

117.图9是本实用新型实施例9的一种电锅炉系统的结构及流程示意图。参见图9,本实施例与实施例7的区别在于,本实施例的电锅炉系统还包括:

118.低温热源蒸汽发生器50,本实施例的低温热源蒸汽发生器50的腔体采用普通碳钢,所述低温热源蒸汽发生器50包括低温热源蒸汽发生器腔体51,所述低温热源蒸汽发生器腔体51内设置有低温热源换热器52及冷凝水喷淋装置57,本实施例采用紫铜的换热管束作为低温热源换热器,管程连接低温热源热媒管道,采用滴淋机构作为冷凝水喷淋装置。所述低温热源换热器52连接有低温热源热媒管道53,所述冷凝水喷淋装置57位于所述低温热源换热器52的上方,与所述第一中压蒸汽发生器60的冷凝水出口68通过管道相连接;所述低温蒸汽发生器腔体51上设置有低温热源蒸汽出口56,所述低温热源蒸汽出口56与所述吸收器30的低温热源蒸汽入口36相连接。

119.此外,所述冷凝水喷淋装置57与冷凝水出口68之间的管道上设有冷凝水节流阀83。

120.采用上述电锅炉系统,本实施例还提供了一种电锅炉系统的运行方法,与实施例7的区别在于,本实施例的电锅炉系统的运行方法在步骤s1之后以及步骤s2之前还包括步骤s1a:

121.s1a外界的低温热源热媒自低温热源热媒管道53进入低温热源蒸汽发生器50的低温热源换热器52,第一中压蒸汽发生器60产生的冷凝水经冷凝水出口68输送至低温热源蒸汽发生器50,经低温热源蒸汽发生器50的冷凝水喷淋装置57喷淋,冷凝水通过低温热源换热器52吸收低温热源的热量而蒸发形成低温热源蒸汽;低温热源蒸汽经低温热源蒸汽出口56及低温热源蒸汽入口36输送至吸收器30。

122.本实施例的电锅炉系统用于废水处理工艺的供热和节能减排。

123.具体的,本实施例的高压蒸汽发生器腔体11中的锅炉热媒为质量浓度75.5%的lino3水溶液,第一中压蒸汽发生器腔体61中的锅炉热媒为质量浓度78%的lino3水溶液,吸收器30中的锅炉热媒为质量浓度73%的lino3水溶液,用电热器12将该高压蒸汽发生器腔

体11中的锅炉热媒加热至355℃,产生压力3.65mpa、饱和温度245℃的蒸汽,然后经高压蒸汽管道19进入第一中压蒸汽发生器60的换热管62中,将第一中压蒸汽发生器腔体61中的锅炉热媒加热至240℃;在中压蒸汽发生器腔体61产生的压力232kpa、饱和温度125℃的蒸汽经中压蒸汽管道69供给高盐废水四效蒸发浓缩装置(未图示),用作其一效蒸发的新蒸汽。

124.同时,本实施例将该四效蒸发浓缩装置排出的压力47kpa、饱和温度80℃的末效乏汽经低温热源热媒管道53导入低温热源蒸汽发生器50的低温热源换热器52产生低温热源蒸汽,释放热量后形成的冷凝水经第一用户热媒管道33送至第一供热换热器32中;低温热源蒸汽经低温热源蒸汽出口56和低温热源蒸汽入口36进入吸收器30,锅炉热媒吸收低温热源蒸汽并释放出128℃的吸收热,该吸收热通过第一供热换热器32加热经第一用户热媒管道33导入的冷凝水,并产生压力232kpa、饱和温度125℃的工艺蒸汽,然后经第一用户热媒管道33供给高盐废水四效蒸发浓缩装置(未图示),用作其一效蒸发的新蒸汽。本实施例的供热cop约为2.7,实现了四效蒸发浓缩装置的末效乏汽余热的有效利用,达到了节能减排和节约成本的效果。本实施例与实施例7相比,由于增加了低温热源蒸汽发生器50,可避免前述末效乏汽中的不凝气体进入到吸收器30中。此外,还可以由外部向冷凝水喷淋装置57提供冷凝水(未图示),以补充产生所述低温热源蒸汽的冷凝水不足的部分。

125.实施例10

126.图10是本实用新型实施例10的一种电锅炉系统的结构及流程示意图。参见图10,本实施例与实施例8的区别在于,本实施例的电锅炉系统还包括:

127.低温热源蒸汽发生器50,本实施例的低温热源蒸汽发生器50的腔体采用普通碳钢,所述低温热源蒸汽发生器50包括低温热源蒸汽发生器腔体51,所述低温热源蒸汽发生器腔体51内设置有低温热源换热器52及冷凝水喷淋装置57,本实施例采用紫铜的换热管束作为低温热源换热器,管程连接低温热源热媒管道,采用滴淋机构作为冷凝水喷淋装置。所述低温热源换热器52连接有低温热源热媒管道53,所述冷凝水喷淋装置57位于所述低温热源换热器52的上方,与所述第一中压蒸汽发生器60的冷凝水出口68通过管道相连接,与所述第二中压蒸汽发生器70的冷凝水出口78通过管道相连接;所述低温蒸汽发生器腔体51上设置有低温热源蒸汽出口56,所述低温热源蒸汽出口56与所述吸收器30的低温热源蒸汽入口36相连接。

128.此外,所述冷凝水喷淋装置57与冷凝水出口68之间的管道上设有冷凝水节流阀83,所述冷凝水喷淋装置57与冷凝水出口78之间的管道上设有冷凝水节流阀84。

129.采用上述电锅炉系统,本实施例还提供了一种电锅炉系统的运行方法,与实施例8的区别在于,本实施例的电锅炉系统的运行方法在步骤s1之后以及步骤s2之前还包括步骤s1a:

130.s1a外界的低温热源热媒自低温热源热媒管道53进入低温热源蒸汽发生器50的低温热源换热器52,第一中压蒸汽发生器60产生的冷凝水和第二中压蒸汽发生器70产生的冷凝水分别经冷凝水出口68和冷凝水出口78输送至低温热源蒸汽发生器50,经低温热源蒸汽发生器50的冷凝水喷淋装置57喷淋,冷凝水通过低温热源换热器52吸收低温热源的热量而蒸发形成低温热源蒸汽;低温热源蒸汽经低温热源蒸汽出口56及低温热源蒸汽入口36输送至吸收器30。

131.本实施例的电锅炉系统用于电镀零件洗涤水蒸发浓缩工艺的供热和节能减排。

132.具体的,本实施例的高压蒸汽发生器腔体11中的锅炉热媒为质量浓度64%的lino3水溶液、第一中压蒸汽发生器腔体61中的锅炉热媒为质量浓度66%的lino3水溶液,第二中压蒸汽发生器腔体71中的锅炉热媒为质量浓度68%的lino3水溶液,吸收器30中的锅炉热媒为质量浓度62%的lino3水溶液,用电热器12将该高压蒸汽发生器腔体11中的锅炉热媒加热至355℃,产生压力6.2mpa、饱和温度278℃的高压蒸汽,然后经高压蒸汽管道19进入第一中压蒸汽发生器60的换热管62中,将第一中压蒸汽发生器腔体61中的锅炉热媒加热至273℃;在第一中压蒸汽发生器腔体61产生的压力1.65mpa、饱和温度203℃的蒸汽经中压蒸汽管道69进入第二中压蒸汽发生器70的换热管72中,将第二中压蒸汽发生器腔体71中的锅炉热媒加热至195℃;在第二中压蒸汽发生器腔体71产生的压力0.31mpa、饱和温度135℃的蒸汽,经中压蒸汽管道79供给电镀零件洗涤水四效蒸发浓缩装置(未图示),用作其一效蒸发的新蒸汽。

133.同时,本实施例将该四效蒸发浓缩装置排出的压力120kpa、饱和温度105℃的末效乏汽导入低温热源蒸汽发生器50的低温热源换热器52产生低温热源蒸汽,释放热量后形成的冷凝水经第一用户热媒管道33送至第一供热换热器32中;低温热源蒸汽经低温热源蒸汽出口56和低温热源蒸汽入口36进入吸收器30,锅炉热媒吸收低温热源蒸汽并释放出140℃的吸收热,该吸收热通过第一供热换热器32加热经第一用户热媒管道33导入的冷凝水,并产生压力0.31mpa、饱和温度135℃的工艺蒸汽,然后经第一用户热媒管道33供给高盐废水四效蒸发浓缩装置(未图示),用作其一效蒸发的新蒸汽。本实施例的供热cop约为3.5,实现了四效蒸发浓缩装置的末效乏汽余热的有效利用,达到了节能减排和节约成本的效果。本实施例与实施例8相比,由于增加了低温热源蒸汽发生器50,可避免前述末效乏汽中的不凝气体进入到吸收器30中。此外,还可以由外部向冷凝水喷淋装置57提供冷凝水(未图示),以补充产生所述低温热源蒸汽的冷凝水不足的部分。

134.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1