一种高温气冷堆汽轮轴封系统蒸汽发生系统的制作方法

1.本发明属于高温气冷堆和新能源储能领域,涉及一种高温气冷堆汽轮轴封系统蒸汽发生系统。

背景技术:

2.核电站辅助蒸汽一般来自电锅炉,辅助蒸汽用途除了加热给水外,还有一个重要用途就是给轴封供汽,防止汽机紧急停机惰走时,失去去轴封蒸汽导致大轴抱死。因此,当单台机组运行时,电锅炉始终处于热备用状态。这种状态下存在以下几个问题:首先,电锅炉启动慢,产生蒸汽的速度慢,产出合格蒸汽最快也需18min,不满足汽机堕走时轴封供汽要求,紧急停机时,利用系统剩余蒸汽,要求外部轴封供汽时间不大于10min;其次,蒸汽参数低,温度220℃,压力2.0mpa,蒸汽参数几乎恒定,无法调节,近饱和蒸汽,无法达到320℃以上的轴封蒸汽温度;再次,对电锅炉运行的稳定性要求较高;最后,电锅炉始终热备用状态,耗电量较大。现采用储能式蒸汽发生系统,能迅速及时提供300℃以上的过热蒸汽,解决了电锅炉所存在的启动时间长、温度达不到轴封蒸汽300℃以上过热蒸汽的温度要求,为轴封提供了可靠、稳定的蒸汽,确保汽机的安全停机。专利一种新型单罐高温储能蒸汽发生器202021738615.1中提及的高温储能蒸汽发生器换热管在储能罐外壁,有防止换热管腐蚀的作用,但存在加工装配工艺难度高,换热均匀度不高,传热系数也不高等缺点,且换热管入口水温与管材温差一般不超过50℃,限制了蒸发器出口蒸汽温度。专利一种带储能功能的轴封供汽系统202023218118.1,主要提及了储能供轴封的系统,对储能式蒸发器结构和系统未提及。

技术实现要素:

3.本发明的目的在于克服上述现有技术的缺点,提供了一种高温气冷堆汽轮轴封系统蒸汽发生系统,该系统能够快速产生高参数蒸汽,且能耗较低。

4.为达到上述目的,本发明所述的高温气冷堆汽轮轴封系统蒸汽发生系统包括补水管道、恒温水箱、水箱再循环阀、螺旋换热器、蒸汽电加热器、减温水装置、蒸汽输出管道及熔盐储罐;

5.补水管道的出口与恒温水箱的入口相连通,恒温水箱的底部出口后分为两路,其中一路经水箱再循环阀与恒温水箱的循环水入口相连通,另一路经给水阀与螺旋换热器的入口相连通,螺旋换热器的出口经蒸汽电加热器及减温水装置及蒸汽输出管道相连通,螺旋换热器位于熔盐储罐内;

6.熔盐储罐内设置有熔盐储罐电加热器,恒温水箱内设置有水箱电加热器;

7.控制器与熔盐储罐电加热器、水箱电加热器、蒸汽电加热器、减温水装置、水箱再循环阀及给水阀相连接。

8.补水管道上设置有恒温水箱补水阀,控制器与恒温水箱补水阀相连接。

9.所述蒸汽输出管道上设置有蒸汽出口温度测点。

10.熔盐储罐内设置有熔盐储罐温度测点。

11.螺旋换热器的入口处设置有螺旋换热器入口壁温测点。

12.恒温水箱内设置有恒温水箱温度测点。

13.恒温水箱的底部出口经蒸发器给水泵后分为两路。

14.恒温水箱的底部出口经给水阀与螺旋换热器的入口相连通,控制器与给水阀相连接。

15.本发明具有以下有益效果:

16.本发明所述的高温气冷堆汽轮轴封系统蒸汽发生系统在具体操作时,先利用恒温水箱预先加热给水,再进入到螺旋换热器中,利用熔盐储罐蓄热量大的特点,实现在10min内快速产生达到320℃以上的轴封过热蒸汽,保证高温堆汽机的安全停机,然后经减温水装置及蒸汽电加热器调节至预设温度,以快速产生高参数蒸汽,能耗较低,具有系统设备简单、体积小、温控精确、能耗小及经济效益较高的特点。

附图说明

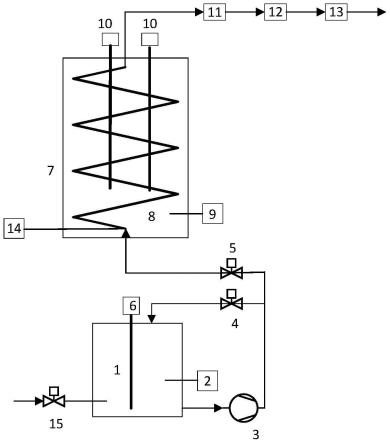

17.图1为本发明的结构示意图。

18.其中,1为恒温水箱、2为恒温水箱温度测点、3为蒸发器给水泵、4为水箱再循环阀、5为给水阀、6为水箱电加热器、7为熔盐储罐、8为螺旋换热器、9为熔盐储罐温度测点、10为熔盐储罐电加热器、11为蒸汽电加热器、12为减温水装置、13为蒸汽出口温度测点、14为螺旋换热器入口壁温测点、15为恒温水箱补水阀。

具体实施方式

19.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,不是全部的实施例,而并非要限制本发明公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明公开的概念。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

20.在附图中示出了根据本发明公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

21.参考图1,本发明所述的高温气冷堆汽轮轴封系统蒸汽发生系统包括控制器、恒温水箱1、恒温水箱温度测点2、蒸发器给水泵3、水箱再循环阀4、给水阀5、水箱电加热器6、熔盐储罐7、螺旋换热器8、熔盐储罐温度测点9、熔盐储罐电加热器10、蒸汽电加热器11、减温水装置12、蒸汽出口温度测点13、螺旋换热器入口壁温测点14及恒温水箱补水阀15;

22.补水管道的出口与恒温水箱1的入口相连通,补水管道上设置有恒温水箱补水阀15,恒温水箱1的底部出口经蒸发器给水泵3后分为两路,其中一路经水箱再循环阀4与恒温水箱1的循环水入口相连通,另一路经给水阀5与螺旋换热器8的入口相连通,螺旋换热器8

的出口经蒸汽电加热器11及减温水装置12及蒸汽输出管道相连通,所述蒸汽输出管道上设置有蒸汽出口温度测点13,螺旋换热器8位于熔盐储罐7内,熔盐储罐7内设置有熔盐储罐温度测点9,螺旋换热器8的入口处设置有螺旋换热器入口壁温测点14;

23.熔盐储罐7内设置有熔盐储罐电加热器10,恒温水箱1内设置有恒温水箱温度测点2,恒温水箱1内设置有水箱电加热器6;

24.控制器与恒温水箱温度测点2、蒸发器给水泵3、水箱再循环阀4、给水阀5、水箱电加热器6、、螺旋换热器8、熔盐储罐温度测点9、熔盐储罐电加热器10、蒸汽电加热器11、减温水装置12、蒸汽出口温度测点13、螺旋换热器入口壁温测点14及恒温水箱补水阀15相连接。

25.本发明的具体工作过程为:

26.给水进入到恒温水箱1中,在恒温水箱1中采用水箱电加热器6加热给水,加热到设定温度,对于高温堆轴封320℃的蒸汽来说,给水温度x1设定在270℃-320℃之间,打开水箱再循环阀4利用蒸发器给水泵3的再循环管线搅拌均匀;当实际给水温度低于设定温度x1超10℃时,则启动水箱电加热器6继续加热给水;当实际给水温度高于设定温度x1超10℃时,则自动停运水箱电加热器6,当恒温水箱1的液位不足时,则打开恒温水箱补水阀15向系统补水;

27.为减少热量损耗,恒温水箱1的外壁设置有保温棉,熔盐储罐7中采用单一熔盐,二元熔盐,三元熔盐或者导热油,提供最高超过370℃以上的传热温度,采用熔盐储罐电加热器10加热熔盐。设定螺旋换热器8的入口处壁温x2为320℃-370℃,控制x2-x1≤50℃。熔盐储罐7中的熔盐设定温度x3,x3-x2≤50℃;当熔盐储罐7中熔盐的实际温度低于熔盐设定温度x3超10℃时,则启动熔盐储罐电加热器10继续加热熔盐;当实际熔盐温度高于设定温度x3超10℃时,则自动停运熔盐储罐电加热器10;

28.为增大换热管的换热面积,本发明采用螺旋换热器8,且螺旋换热器8位于熔盐储罐7中;

29.当蒸发器出口处的蒸汽实际温度低于设定蒸汽温度x4超5℃时,则启动蒸汽电加热器11加热蒸汽;当蒸发器出口处的蒸汽实际温度高于设定蒸汽温度x4超5℃时,则停运蒸汽电加热器11,同时启动减温水装置12,控制蒸汽温度在设定值x4

±

5℃内。根据出口蒸汽温度要求设定好水温x1、螺旋换热器8入口处的壁温x2及熔盐设定温度x3,同时根据需求的温度设定蒸汽温度x4,当轴封系统需要蒸汽时,则给水阀5打开,水箱再循环阀4关闭,给水进入螺旋换热器8中汽化产生蒸汽,根据螺旋换热器8出口处的实际蒸汽温度自动启动蒸汽电加热器11或者减温水装置12来调节蒸汽温度,达到稳定的需求的蒸汽温度。

30.本发明可通过四个温度设定值x1,x2,x3、x4,自动调节蒸汽出口温度,使出口蒸汽温度在较大范围内自动调节,控制条件为x2-x1≤50℃,x3-x2≤50℃,可便捷地应用于其他单台机组的轴封蒸汽供应系统或其他类型的蒸汽供应系统。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1