一种具有定期排污功能的发电污水排放的排污扩容器的制作方法

1.本发明应用于发电污水排放背景,名称是一种具有定期排污功能的发电污水排放的排污扩容器。

背景技术:

2.排污扩容器是将锅炉排出的高温高压的废热水,经过扩容、降温分离出二次蒸汽和废热水,二次蒸汽排入大气或作为热源利用,废热水一般经排污降温池排入下水系统;

3.现有的排污扩容器在实际使用的过程中,汽水分离效果不仅受到压力影响,还有污水液位高度的影响。由进水管进入的污水往往会因为压力较大而引起筒体内部压力暂时升高;而在排污的过程中污水的水位往往也难以精确控制,污水排放需要定期定量可靠精确地控制,污水水位控制不当,这些因素都会影响汽水分离效果,这些不足直接或者间接地导致了现有的排污扩容器使用不便、汽水分离效果较差、热量回收利用率不高的问题。

4.现有技术中,排污扩容器通过液位传感器检测液位高度,配合控制阀实现污水排放控制,液位传感器通常放置在排污扩容器内,工作环境恶劣,污水温度较高,且温度及压力波动较大,因此液位传感器使用寿命短,故障率高,更换检修困难,一旦出现故障,排污扩容器污水排放将无法正常完成,污水排放得不到有效控制,进而容易对设备造成损坏,设备需要立即停止工作,易影响生产效率。

5.故,有必要提供一种具有定期排污功能的发电污水排放的排污扩容器,可以达到控制扩容器内部压力和定期定液位排水的作用。

技术实现要素:

6.本发明的目的在于提供一种具有定期排污功能的发电污水排放的排污扩容器,以解决上述背景技术中提出的问题。

7.为了解决上述技术问题,本发明提供如下技术方案:一种具有定期排污功能的发电污水排放的排污扩容器,包括扩容器罐体、排污膨胀器及汽水分离器,其中:所述扩容器罐体一侧贯穿有污水进水管,所述污水进水管与排污膨胀器相通;所述扩容器罐体内壁固定有电子液位计,所述扩容器罐体底部设有电控排污阀;所述扩容器罐体一侧设有排污组件,所述排污组件包括定液位排水阀、液位管、连续排水阀及流量控制装置,其中:所述连续排水阀设置于扩容器罐体一侧下部,所述定液位排水阀设置于连续排水阀上侧,所述定液位排水阀及连续排水阀均设置于扩容器罐体和液位管之间;所述流量控制装置包括阀体、阀芯、电磁阀线圈、压紧弹簧及旁通阀,其中:所述阀体内侧开设有容纳阀芯的空腔,所述阀体顶部设有安装接头,所述阀体一侧设有排污出水管。

8.在一个实施例中,所述扩容器罐体顶部设有蒸汽压力控制阀,所述蒸汽压力控制阀一侧设有排气管,所述蒸汽压力控制阀与汽水分离器对应设置,所述扩容器罐体侧壁开设有检修孔,所述检修孔上通过螺栓连接有视窗。

9.在一个实施例中,所述排污膨胀器固定设置于扩容器罐体内侧下部,所述汽水分

离器固定设置于扩容器罐体内侧顶部。

10.在一个实施例中,所述定液位排水阀设有多组,且均匀阵列于扩容器罐体一侧,所述定液位排水阀两端分别与扩容器罐体和液位管相通,所述液位管竖直设置,所述液位管顶部设有排气安全阀,所述流量控制装置与液位管底端可拆卸连接,所述电控排污阀与流量控制装置相通。

11.在一个实施例中,所述阀芯与阀体之间滑动连接,所述压紧弹簧设置于阀芯底部,所述压紧弹簧底部设有弹簧连接板,所述弹簧连接板底部设有调节螺钉。

12.在一个实施例中,所述阀芯包括柱塞、密封曲面、阀芯主体及密封滑块,其中:所述阀体上部开设有与柱塞适配的柱塞孔,所述柱塞孔与安装接头相通,所述柱塞孔一侧开设有与旁通阀相通的排水通道。

13.与现有技术相比,本发明所达到的有益效果是:

14.(1)、本发明,通过设置有蒸汽压力控制阀控制扩容器罐体内部压力,确保汽水分离效果,通过排气管排出蒸汽送入热力系统之中,便于对其中的热源加以利用,回收锅炉连续排污损失的热量。

15.(2)、本发明,通过设置有定液位排水阀及流量控制装置,当电子液位计失效时,可辅助控制排水,确保设备正常工作,同时可实现定液位排水,当液位达到某一高度时,自动实现排水工作确保汽水分离效果,最大化利用余热。

附图说明

16.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

17.在附图中:

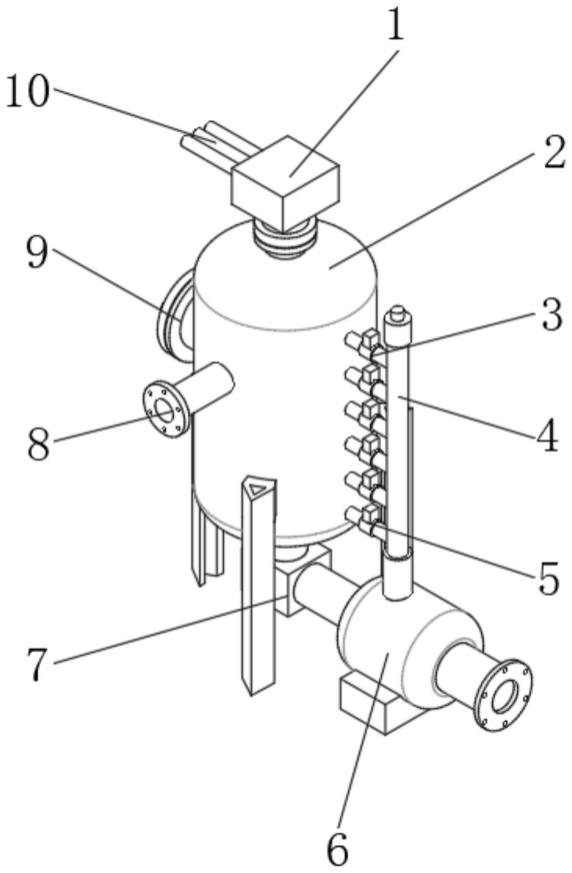

18.图1是本发明的整体结构三维示意图;

19.图2是本发明的整体结构主视剖视示意图;

20.图3是本发明的流量控制装置开启状态结构示意图;

21.图4是本发明的流量控制装置闭合状态结构示意图;

22.图5是本发明的阀芯三维示意图;

23.图中:1、蒸汽压力控制阀;2、扩容器罐体;21、排污膨胀器;22、电子液位计;23、汽水分离器;3、定液位排水阀;4、液位管;41、排气安全阀;42、安装接头;5、连续排水阀;6、流量控制装置;61、阀体;62、阀芯;621、柱塞;622、密封曲面;623、阀芯主体;624、密封滑块;63、电磁阀线圈;64、压紧弹簧;65、调节螺钉;66、弹簧连接板;67、排污出水管;68、旁通阀;7、电控排污阀;8、污水进水管;9、检修孔;10、排气管。

具体实施方式

24.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以

意识到其他工艺的应用和/或其他材料的使用。

25.请参阅图1-2,本发明提供技术方案:一种具有定期排污功能的发电污水排放的排污扩容器,包括扩容器罐体2及固定设置于扩容器罐体2内侧下部的排污膨胀器21、固定设置于扩容器罐体2内侧顶部的汽水分离器23,扩容器罐体2一侧贯穿固定有污水进水管8,污水进水管8与排污膨胀器21相通,锅炉通过污水进水管8将污水送入扩容器罐体2内,通过排污膨胀器21进行绝热膨胀分离出二次蒸汽和废热水,在排污膨胀器21内扩容、降压、热量交换,然后排放;

26.扩容器罐体2顶部设有蒸汽压力控制阀1,蒸汽压力控制阀1一侧设有排气管10,蒸汽压力控制阀1与汽水分离器23对应设置,蒸汽压力控制阀1用于控制扩容器罐体2内部压力,确保汽水分离效果,排污膨胀器21排出的二次蒸汽通过排气管10排出,回收送入热力系统中去,例如将蒸汽引入除氧器中,进行预加热工作,便于对其中的热源加以利用,回收锅炉连续排污损失的热量;

27.扩容器罐体2内壁固定有电子液位计22,用于检测污水液位高度,扩容器罐体2底部设有电控排污阀7,用于控制扩容器罐体2废水排出,扩容器罐体2外设置工业计算机,用于接受电子液位计22信号,工业计算机根据电子液位计22传输来的液位高度信号,控制设备工作,进行排水工作,例如操作人员可通过工业计算机设定固定排水时间,每过一段时间,打开阀门,将污水排出,实现定期排污功能;或确定一个预设值,当电子液位计22检测的液位数值达到预设值时,工业计算机打开阀门,实现定液位排污功能。

28.扩容器罐体2侧壁开设有检修孔9,检修孔9上通过螺栓连接有视窗,便于操作人员进行检修和维护;

29.扩容器罐体2一侧设有排污组件,排污组件包括液位管4、流量控制装置6及设置于扩容器罐体2一侧下部的连续排水阀5、设置于连续排水阀5上侧的定液位排水阀3,连续排水阀5设有一个,定液位排水阀3及连续排水阀5水平设置,均固定连接于扩容器罐体2和液位管4之间,定液位排水阀3设有五组,且竖直方向均匀阵列于扩容器罐体2一侧;液位管4竖直设置,液位管4顶部设有排气安全阀41,流量控制装置6与液位管4底端可拆卸连接,电控排污阀7与流量控制装置6相通,定液位排水阀3两端分别与扩容器罐体2和液位管4相通,用于引导扩容器罐体2内废水进入液位管4中;

30.如图3或图4所示,流量控制装置6包括阀体61及设置于阀体61内的阀芯62、设置于阀芯62底部的压紧弹簧64、固定嵌设于阀体61内的电磁阀线圈63、嵌设于阀体61内部一侧的旁通阀68,电磁阀线圈63位于空腔外侧,阀体61内侧开设有容纳阀芯62的空腔,阀体61顶部固定有安装接头42,且与安装接头42对应设置,液位管4底端与安装接头42可拆卸连接,阀体61一侧设有排污出水管67,实现污水流通与截断,控制污水排出效率。

31.阀芯62与阀体61之间滑动连接,压紧弹簧64底部设有弹簧连接板66,弹簧连接板66底部设有调节螺钉65,调节螺钉65与阀体61之间通过螺纹连接,通过调节螺钉65调整弹簧连接板66位置,进而改变压紧弹簧64预紧力,实现阀芯62开启压力的调整,实现设备正常工作,适应不同时候的工况要求,灵活调整排水压力,当锅炉需要连续排污时,调松压紧弹簧64预紧力,阀芯62更容易被打开,增加流量控制装置6的流通面积,提高排污流量;当需要污水在扩容器罐体2内滞留,提高热量回收利用率时,增加压紧弹簧64预紧力,确保污水流动缓慢,同时必须有足够的压力,才能打开阀芯62。

32.如图5所示,阀芯62包括柱塞621、阀芯主体623及开设于阀芯主体623上侧的密封曲面622,固定在阀芯主体623两侧的密封滑块624,阀芯主体623通过密封滑块624与阀体61滑动连接,阀体61上部开设有与柱塞621适配的柱塞孔,柱塞孔与安装接头42相通,液位管4中液体压力作用在柱塞621顶面,用于推开柱塞621,确保密封曲面622脱离阀体61空腔对应的位置(如图3所示,为打开状态示意图),流通面积增大,污水从电控排污阀7排出,经过阀体61内的空腔,完成污水排出,柱塞孔一侧开设有与旁通阀68相通的排水通道,用于排出液位管4内的污水。

33.工作原理:

34.锅炉中的污水通过污水进水管8送入扩容器罐体2,通过排污膨胀器21进行绝热膨胀分离出二次蒸汽和废热水,污水在排污膨胀器21内扩容、降压、热量交换,二次蒸汽通过蒸汽压力控制阀1控制,从排气管10排出,送入热力系统之中,用于除氧器等设备加热,实现热量的回收利用,同时,蒸汽压力控制阀1为稳压阀,当扩容器罐体2内压力升高后,蒸汽压力控制阀1打开,压力越大,打开的流通面积就越大,实现蒸汽快速排出,确保扩容器罐体2内压力稳定,保证汽水分离效果。

35.正常工作时,如果设置定期排污,可通过工业计算机直接控制电控排污阀7打开,同时电磁阀线圈63通电产生磁力,将阀芯62直接下拉,流量控制装置6完全打开,实现污水排放。

36.当锅炉污水排放量较大,需要连续排污时,电子液位计22检测污水液位高度,将信号输入工业计算机,操作人员通过工业计算机设置一个预设值,污水液位高度达到预设值时,工业计算机控制打开连续排水阀5及电控排污阀7,连续排水阀5将扩容器罐体2内污水导入液位管4中,污水进入柱塞孔,液体压力作用在柱塞621顶面,液体的压强和深度成正比关系,液面高度越高,柱塞621受到的压力越大,阀芯62打开的程度就越大,流通面积就会增加,完成连续排污。

37.当电子液位计22故障时,无法检测污水液位高度,工业计算机无法精确控制电控排污阀7开闭时刻,但排污扩容器需要继续工作,同时需要确保汽水分离效果,最大化利用余热,可设置定液位排水,即当液位达到某一高度时,自动实现排水工作,具体为:打开电控排污阀7及对应高度的定液位排水阀3,扩容器罐体2内污水不断蓄积,到达预设高度的定液位排水阀3,污水通过该定液位排水阀3进入液位管4中,通过柱塞621推动阀芯62打开流量控制装置6,污水从排污出水管67排出,完成定液位排水工作,之后旁通阀68打开,完成液位管4中的污水排出。

38.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的含义。

39.以上对本技术实施例所提供的一种具有定期排污功能的发电污水排放的排污扩容器进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技

术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1