一种火电机组氮气智能停炉保护系统的制作方法

1.本实用新型涉及一种火电机组氮气智能停炉保护系统,适用于任何火电机组的停机保护。

背景技术:

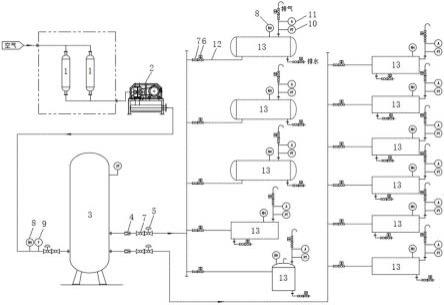

2.火电机组在备停阶段就要对机组设备进行停炉保护,防止设备的有氧腐蚀。火电机组构成复杂,停机阶段需要保护的设备较多,一般可分为锅炉侧和汽机侧,主要包括高压加热器、除氧器、低压加热器、发电机系统、定冷水箱系统、再热器、省煤器、汽水分离器、水冷壁出口集箱、锅炉吊挂管、过热器设备。机组停机阶段的氮气保护是一种常规方法,采用氮气停炉保护的机组也较为普遍,一般是采用氮气瓶对机组各设备进行充氮,再利用便携式的氮气纯度表对各设备内的氮气纯度进行定期检测(如图1)。

3.在机组备停阶段,充氮气、排气、检测、阀门开关均是手动操作,存在操作繁琐、充氮缓慢、氮气瓶更换频率高、氮气纯度检测周期长、设备内氮气压力不稳等问题,有设备在备停期间被腐蚀的风险。

技术实现要素:

4.基于上述形势与现状,本实用新型针对现有机组氮气停炉保护的多种弊端,提供一种火电机组氮气智能停炉保护系统,通过设置制氮机、氮气升压机、中压氮气储罐、自动阀门、在线监测仪表等设备,实现机组停机期间对机组各设备(包括锅炉侧和汽机侧)进行自动充氮、自动排气、自动监测的功能,实现机组智能停炉保护,无需人为干预。

5.本实用新型解决上述问题所采用的技术方案是:一种火电机组氮气智能停炉保护系统,其特征是,包括制氮机、氮气升压机和中压氮气储罐,所述制氮机的进气口与空气相通,所述制氮机的出气口与氮气升压机连接,所述氮气升压机与中压氮气储罐连接,所述中压氮气储罐的进口管道上安装有湿度表、流量表、自动球阀和手动球阀,所述中压氮气储罐的出口管道上安装有减压阀、手动球阀和自动球阀,所述中压氮气储罐上安装有氮气压力变送器,所述中压氮气储罐的出口管道连接至机组管道,所述机组管道连接至机组设备,所述机组管道上安装有手动球阀和电磁阀,所述机组设备上安装有湿度表,所述机组设备的排气管道上安装有压力变送器、纯度表、手动球阀和电磁阀,所述机组设备的排水管道上安装有手动球阀和电磁阀。

6.进一步的,所述机组管道包括多根,多根所述机组管道并联布置且分别连接不同的机组设备。

7.进一步的,所述机组设备为高压加热器、除氧器、低压加热器、发电机系统、定冷水箱系统、再热器、省煤器、汽水分离器、水冷壁出口集箱、锅炉吊挂管或过热器设备。

8.进一步的,根据不同机组水容积,计算并设置中压氮气储罐,确保在机组备停的第一时间迅速的实现对各设备的同时充氮保护。

9.进一步的,装置对机组内各设备有自动隔离的功能,在机组某个设备需要检修时,

可以实现检修设备的单独隔离,不影响其他设备在备停期间的充氮保护。

10.工艺如下:机组停备前,运行制氮机、氮气升压机和中压氮气储罐,制出合格的氮气,储存在中压氮气储罐内,中压氮气储罐内氮气量至少满足一台机组锅炉侧和汽机侧的最大水容积;机组停机具备充氮保护条件时,开启中压氮气储罐的出口阀门、各机组设备的进气阀门、各机组设备的排气阀门,中压氮气储罐内氮气进行减压后同步输送至汽机侧和锅炉侧需要充氮保护的各机组设备;待各机组设备内氮气湿度、氮气纯度、氮气压力都能达到要求后,关闭各机组设备的进气阀门和排气阀门,完成充氮操作。通过监测中压氮气储罐的压力、监测各机组设备的氮气纯度、湿度、压力,来实现制氮机的自动启停、中压氮气储罐的自动补氮、机组各机组设备的自动排气及补氮,实现整个机组的智能充氮保护及自动运行,将人工操作和人为干预降到最低。

11.进一步的,机组各主要设备间设置自动隔断阀,当停机期间要对某个设备进行检修时,则关闭隔断阀,将需要检修的设备单独隔离,不对其他机组设备的充氮保护产生影响。

12.本实用新型与现有技术相比,具有以下优点和效果:

13.1、本实用新型利用制氮机、氮气升压机、中压氮气储罐等设备,可以实现在机组停运之前将所需氮气制好存储备用,可以有效缩短机组充氮时长;

14.2、本实用新型敷设了氮气储罐至各充氮设备的管路及自动阀门,可以实现多个设备同时充氮保护、自动排气等功能;

15.3、系统内设置了多个压力变送器、纯度表、湿度表等在线仪表,可以在线监测各设备内的氮气压力、氮气纯度、氮气湿度,当设备内氮气相关参数不达标时,可实现自动补氮、自动排气,以保证氮气对设备的保护效果;

16.4、制氮机与氮气储罐压力参数连锁,当氮气储罐内氮气压力到达下限时,制氮机自动启动,当氮气储罐内压力达到上限时,制氮机自动停机。

附图说明

17.图1是现有机组充氮保护系统的结构示意图;

18.图2是本实用新型智能停炉保护系统的结构示意图;

19.图中:制氮机1、氮气升压机2、中压氮气储罐3、减压阀4、自动球阀5、电磁阀6、手动球阀7、湿度表8、流量表9、压力变送器10、纯度表11、机组管道12、机组设备13、氮气瓶14。

具体实施方式

20.下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

21.实施例。

22.参见图2,本实施例中,一种火电机组氮气智能停炉保护系统,包括制氮机1、氮气升压机2和中压氮气储罐3,制氮机1的进气口与空气相通,制氮机1的出气口与氮气升压机2连接,氮气升压机2与中压氮气储罐3连接,中压氮气储罐3的进口管道上安装有湿度表8、流量表9、自动球阀5和手动球阀7,中压氮气储罐3的出口管道上安装有减压阀4、手动球阀7和自动球阀5,中压氮气储罐3上安装有氮气压力变送器10,中压氮气储罐3的出口管道连接至

机组管道12,机组管道12连接至机组设备13,机组管道12上安装有手动球阀7和电磁阀6,机组设备13上安装有湿度表8,机组设备13的排气管道上安装有压力变送器10、纯度表11、手动球阀7和电磁阀6,机组设备13的排水管道上安装有手动球阀7和电磁阀6。

23.本实施例中,机组管道12包括多根,多根机组管道12并联布置且分别连接不同的机组设备13。机组设备13为高压加热器、除氧器、低压加热器、发电机系统、定冷水箱系统、再热器、省煤器、汽水分离器、水冷壁出口集箱、锅炉吊挂管或过热器设备。

24.工作原理:机组停备前,运行制氮机1、氮气升压机2和中压氮气储罐3,制出合格的氮气,储存在中压氮气储罐3内,中压氮气储罐3内氮气量至少满足一台机组锅炉侧和汽机侧的最大水容积;机组停机具备充氮保护条件时,开启中压氮气储罐3的出口阀门、各机组设备13的进气阀门、各机组设备13的排气阀门,中压氮气储罐3内氮气进行减压后同步输送至汽机侧和锅炉侧需要充氮保护的各机组设备13;待各机组设备13内氮气湿度、氮气纯度、氮气压力都能达到要求后,关闭各机组设备13的进气阀门和排气阀门,完成充氮操作。通过监测中压氮气储罐3的压力、监测各机组设备13的氮气纯度、湿度、压力,来实现制氮机1的自动启停、中压氮气储罐3的自动补氮、机组各机组设备13的自动排气及补氮,实现整个机组的智能充氮保护及自动运行,将人工操作和人为干预降到最低。

25.机组停机后,所有需要保护设备的排气口、排水口打开,实现自动排水,排水结束后关闭所有设备的自动排水阀门。启动制氮机1,通过氮气升压机2将氮气储存在中压氮气储罐3内备用。中压氮气储罐3的压力大于3.0mpa,以便实现同时对多个机组设备13进行充氮。各机组设备13具备充氮条件后,各机组设备13的进气自动阀门打开,排气自动阀门打开,同时对机组内所有的机组设备13进行充氮。各机组设备13均设置有氮气湿度表8、氮气压力变送器10和氮气纯度表11,当机组设备13的氮气湿度、纯度达标后,机组设备13的自动排气阀门关闭,待机组设备13内氮气压力达到要求后,机组设备13的进气自动阀门关闭,设备完成充氮操作。各需要充氮保护的机组设备13均设置了多个在线监测仪表,通过在线监测仪表监测数据,实现各机组设备13在养护期间的自动补氮、排气。

26.具体工艺流程如下:

27.1、系统内所有的手动阀门均保持常开状态,只有事故或检修时关闭手动阀,起到隔离作用;

28.2、开启需要充氮保护的各机组设备13的自动排水阀和自动排气阀,实现自动排水,排水完毕后,关闭自动排水阀;

29.3、启动制氮机1和氮气升压机2,对中压氮气储罐3进行充氮操作,待中压氮气储罐3的压力达到上限时,制氮机1和氮气升压机2自动停止工作;

30.4、开启各机组设备13的自动排气阀门和自动进气阀门,采用中压氮气储罐3对各机组设备13进行自动充氮;各机组设备13通过设置的氮气纯度表11、氮气湿度表8和氮气压力变送器10来监测充氮过程;

31.5、待各机组设备13内的氮气湿度和氮气纯度达到要求后,关闭各机组设备13的自动排气阀;待机组设备13内的氮气压力达到要求后,关闭机组设备13的自动进气阀门,完成对机组设备13的充氮操作;

32.6、对各机组设备13的氮气湿度、纯度、压力监测,当有参数不合格时,打开自动排气阀和自动进气阀,实现对机组设备13自动补氮、排气,实现养护过程中的智能监测;

33.7、当中压氮气储罐3的压力达到下限时,制氮机1和氮气升压机2自动启动,当中压氮气储罐3的压力达到上限时,制氮机1和氮气升压机2自动停止。

34.本说明书中未作详细描述的内容均属于本领域专业技术人员公知的现有技术。

35.虽然本实用新型已以实施例公开如上,但其并非用以限定本实用新型的保护范围,任何熟悉该项技术的技术人员,在不脱离本实用新型的构思和范围内所作的更动与润饰,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1