一种利用余热制备蒸汽的装置的制作方法

本技术涉及余热回收,具体说是一种利用余热制备蒸汽的装置。

背景技术:

1、现在的工业企业需要大批蒸汽用于工业生产,同时也产生大量低品质的工业余热排放。近年来,由于生产高温蒸汽用的电、天然气、煤等价格大幅上升,使产汽成本居高不下,影响了企业的利润。其他的制蒸汽方法还有电磁感应蒸汽发生器,适用于小规模制蒸汽的需求场合,在用汽规模较大的工业蒸汽领域不适用。

2、使用低品质的余热制蒸汽的成本低于一次能源制蒸汽的成本,不但能够实现余热回收利用,同时还减少了对环境的污染。现在企业大量使用的如空压机、制冷机、太阳能光热、内燃机等设备以及工艺生产中也产生低于100℃的热水,其中的热量也可用于制备低成本的蒸汽,达到节能效果。现有利用热水余热产高温蒸汽的技术不多,而且投资较高,产汽能耗也大,各种技术都有一定的局限性,如使用高温蒸汽热泵产蒸汽,余热水温需要在60℃以上,产蒸汽温度在100-120℃,cop值在3左右,温度再高的部分需使用蒸气压缩机提温提压,耗能较大,投资较高。如使用闪蒸法,一般余热温度需在70℃以上,先制成70℃低温饱和蒸汽,再通过水蒸汽压缩机多级提温提压,制成所需要的高温蒸汽,该方法比热泵法的投资略低,但产气量比热泵法少,这些利用低温蒸汽制备高温蒸汽的方法一般都是对水蒸气压缩的提压法。此外,这两种方法比较难于产生较高温度的蒸汽,如使用螺杆蒸汽压缩机得到200℃以上的高温蒸汽,进汽温度需在170℃以上。

3、现有的利用热水余热闪蒸制备蒸汽的方法,是将热水直接通入闪蒸罐中,对闪蒸罐抽负压,热水蒸发产生的蒸汽从闪蒸罐抽出,然后作为热源供给用户端,产生冷凝水,蒸汽的品质与热水的水质有关,如果热水中的杂质较多,产生的蒸汽中也含有杂质,一般只能作为热源进行换热,产生的冷凝水成分复杂,处理较为困难,而且这类闪蒸罐一般都设有热水进管和出管,热水边进边出,为了热水顺利流出,罐内的负压程度不能太高,即罐内压力不能太低,影响了热水的蒸发速率。

技术实现思路

1、本实用新型针对现有的利用余热制备蒸汽的装置采用提压法来提高蒸汽温度、存在对余热温度要求高和制备的蒸汽杂质多品质差的问题,提出利用提温法将低温饱和蒸汽制成高温蒸汽,进而提供一种利用低温余热制备高温蒸汽且得到的蒸汽杂质少的利用余热制备蒸汽的装置。

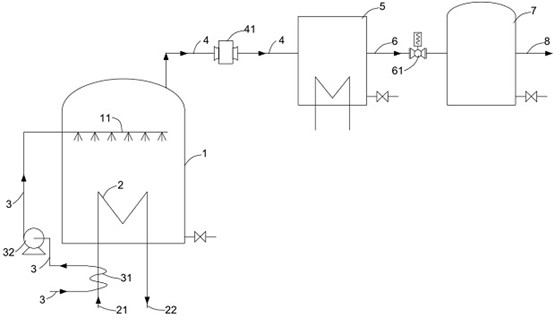

2、为解决上述技术问题,本实用新型包括密闭的闪蒸罐,所述闪蒸罐的上部气相区连接有第一蒸汽排出管,其结构特点是:所述闪蒸罐连接有净化水进管,所述闪蒸罐内的底部设有用于热源与净化水换热的余热换热器;所述第一蒸汽排出管连接有与闪蒸罐产生的蒸汽进行热交换且能将蒸汽提温的蒸汽加热装置,所述第一蒸汽排出管上设有对闪蒸罐抽负压并防止蒸汽返流的蒸汽输送设备。

3、采用上述结构后,净化水通过净化水进管进入闪蒸罐中,余热回收的热源通入余热换热器内,净化水和热源通过余热换热器在闪蒸罐内底部区域进行换热,净化水被加热同时蒸汽输送设备对闪蒸罐抽负压,由于闪蒸罐底部不设用于未蒸发水连续排出的排水管,所以蒸汽输送设备能够将闪蒸罐内抽至较低的气压,气压越低水的沸腾温度越低,利于净化水在低温下沸腾蒸发产生低温饱和蒸汽,提高净化水在闪蒸罐内的蒸发速率,可以利用30℃以上低温余热制备低温饱和蒸汽,扩大了低温余热的利用范围。闪蒸罐内产生的低温饱和蒸汽被蒸汽输送设备抽出后送入蒸汽加热装置,经蒸汽加热装置提温后得到高温蒸汽,蒸汽输送设备的作用为:一.对闪蒸罐抽负压,二.将蒸汽抽出后排入蒸汽加热装置,并防止蒸汽在蒸汽加热装置中加热升压造成返流。由低温饱和蒸汽制备高温蒸汽采用提温法,利用蒸汽加热装置对蒸汽提温得到高温蒸汽,能够制得200℃以上的高温蒸汽,无需使用高温蒸汽热泵或多级水蒸汽压缩机对蒸汽进行提压提温,降低了设备投资。此外,该装置使用净化水作为产蒸汽的水源,产生的蒸汽杂质少品质好,对设备无腐蚀,不结垢,在闪蒸罐内部能全部挥发,无需排出。

4、进一步的,所述余热换热器的热源进管位于闪蒸罐的外部,所述净化水进管上设有与热源进管进行换热的预换热器,所述净化水进管上还设有水泵。

5、进一步的,所述净化水进管与闪蒸罐的上部气相区连接,所述闪蒸罐的上部气相区设有与净化水进管连接的喷淋管,所述喷淋管上设有喷淋水头。

6、进一步的,所述蒸汽输送设备为真空热风机或水蒸气压缩机,所述蒸汽输送设备的出汽口压力在1.6mpa以上。

7、进一步的,所述蒸汽加热装置包括对闪蒸罐产生的蒸汽进行加热提温的蒸汽加热器或与闪蒸罐产生的蒸汽进行混合提温的蒸汽混合罐,所述蒸汽加热器采用电磁加热、电加热或热交换器加热,所述蒸汽混合罐连接有蒸汽进管。

8、进一步的,所述蒸汽加热装置的蒸汽出口通过第二蒸汽排出管与稳压罐连接,所述第二蒸汽排出管上设有用于控制蒸汽压力的蒸汽压力控制阀,所述稳压罐连接有第三蒸汽排出管。

9、进一步的,所述余热换热器为板式换热器或列管式换热器。

10、本实用新型利用余热制备蒸汽的装置,产蒸汽的水采用净化水,净化水先与余热供水换热后再进入闪蒸罐,从上方喷向罐底部的余热换热器,对净化水进行预热的目的是使进入闪蒸罐的净化水温度和余热供水的温度接近,提高进入闪蒸罐内的净化水温度,防止闪蒸罐底部的净化水蒸发生成的蒸汽在上升过程中遇到低温净化水而冷凝;蒸汽输送设备对闪蒸罐抽负压,闪蒸罐的底部不设用于纯净水连续排出的排水口,所以闪蒸罐内能维持较低的气压,进而提高净化水产蒸汽的速率;蒸汽输送设备将闪蒸罐内的蒸汽抽出并送入蒸汽加热装置中,防止蒸汽在蒸汽加热装置中受热升压造成返流;低温蒸汽通过蒸汽加热装置提温提压后经稳压罐稳压输出给用汽端,蒸汽加热装置可采用电磁加热、电加热、温度高于制成蒸汽温度的高温蒸汽、高温烟气、高温液体作为加热热源,也可以采用将低温蒸汽与高品位的温度高于制成蒸汽温度的蒸汽混合来提温,热源来源广。本装置使用余热供水加热净化水制备蒸汽,得到的蒸汽杂质少品质高,闪蒸罐内气压较低,余热供水的温度在30℃以上时纯净水即可沸腾蒸发,大大降低了对余热供水温度的要求;闪蒸罐产生的蒸汽在蒸汽加热装置中加热提温得到高温蒸汽,无需使用蒸汽热泵或多级水蒸汽压缩机提温提压,减少了投资和蒸汽提温的能耗,进而降低产蒸汽的成本,经蒸汽加热装置加热后可得到200℃以上的高温饱和蒸汽。

技术特征:

1.一种利用余热制备蒸汽的装置,包括密闭的闪蒸罐(1),所述闪蒸罐(1)的上部气相区连接有第一蒸汽排出管(4),其特征是:所述闪蒸罐(1)连接有净化水进管(3),所述闪蒸罐(1)内的底部设有用于热源与净化水换热的余热换热器(2);所述第一蒸汽排出管(4)连接有与闪蒸罐(1)产生的蒸汽进行热交换且能将蒸汽提温的蒸汽加热装置,所述第一蒸汽排出管(4)上设有对闪蒸罐(1)抽负压并防止蒸汽返流的蒸汽输送设备(41)。

2.根据权利要求1所述的利用余热制备蒸汽的装置,其特征是:所述余热换热器(2)的热源进管(21)位于闪蒸罐(1)的外部,所述净化水进管(3)上设有与热源进管(21)进行换热的预换热器(31),所述净化水进管(3)上还设有水泵(32)。

3.根据权利要求1所述的利用余热制备蒸汽的装置,其特征是:所述净化水进管(3)与闪蒸罐(1)的上部气相区连接,所述闪蒸罐(1)的上部气相区设有与净化水进管(3)连接的喷淋管(11),所述喷淋管(11)上设有喷淋水头。

4.根据权利要求1所述的利用余热制备蒸汽的装置,其特征是:所述蒸汽输送设备(41)为真空热风机或水蒸气压缩机,所述蒸汽输送设备(41)的出汽口压力在1.6mpa以上。

5.根据权利要求1所述的利用余热制备蒸汽的装置,其特征是:所述蒸汽加热装置包括对闪蒸罐(1)产生的蒸汽进行加热提温的蒸汽加热器(5)或与闪蒸罐(1)产生的蒸汽进行混合提温的蒸汽混合罐(9),所述蒸汽加热器(5)采用电磁加热、电加热或热交换器加热,所述蒸汽混合罐(9)连接有蒸汽进管(91)。

6.根据权利要求1所述的利用余热制备蒸汽的装置,其特征是:所述蒸汽加热装置的蒸汽出口通过第二蒸汽排出管(6)与稳压罐(7)连接,所述第二蒸汽排出管(6)上设有用于控制蒸汽压力的蒸汽压力控制阀(61),所述稳压罐(7)连接有第三蒸汽排出管(8)。

7.根据权利要求1所述的利用余热制备蒸汽的装置,其特征是:所述余热换热器(2)为板式换热器或列管式换热器。

技术总结

本技术公开了一种利用余热制备蒸汽的装置,包括密闭的闪蒸罐,闪蒸罐的上部气相区连接有第一蒸汽排出管,闪蒸罐连接有净化水进管,闪蒸罐内的底部设有用于热源与净化水换热的余热换热器;第一蒸汽排出管连接有与闪蒸罐产生的蒸汽进行热交换且能将蒸汽提温的蒸汽加热装置,第一蒸汽排出管上设有对闪蒸罐抽负压并防止蒸汽返流的蒸汽输送设备。本技术首先利用热水余热闪蒸制备低温饱和蒸汽,然后利用提温法将低温饱和蒸汽制成高温蒸汽,降低了对热水温度的要求,制成的高温蒸汽杂质少品质高。

技术研发人员:戴传孝,戴金江

受保护的技术使用者:山蓝(山东)节能环保科技有限公司

技术研发日:20230822

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!