热压式纯蒸汽发生器的制作方法

本发明涉及蒸汽发生器,具体涉及一种热压式纯蒸汽发生器。

背景技术:

1、纯蒸汽发生器是使用注射用水或纯化水制取纯蒸汽的设备。广泛用于医疗卫生、生物制药工业、食品工业的灭菌消毒及有关器具的消毒,有效防止重金属、热原等杂质的再污染。根据压力和温度可以将蒸汽分为饱和蒸汽和过热蒸汽。蒸汽主要用途包括加热、加湿,还可以产生动力,用于驱动机器等。

2、目前,常用的纯蒸汽发生器类型主要为zfc型纯蒸汽发生器和降膜式纯蒸汽发生器,普遍存在工业蒸汽耗量较大、能耗较高等问题,导致运行成本居高不下。而且,常规纯蒸汽发生器的内部构造存在残留死点,容易由此影响蒸汽质量,再加之常规纯蒸汽发生器对杂质的分离效率不高,导致生产的纯蒸汽质量有待改善。此外,常规纯蒸汽发生器的换热管选型不够合理,容易因换热管热延伸应力过大而产生焊缝裂纹和过早出现材料的疲劳极限等问题,从而影响机器的使用寿命。

技术实现思路

1、本发明旨在针对现有技术的技术缺陷,提供一种热压式纯蒸汽发生器,以解决常规纯蒸汽发生器能耗较高的技术问题。

2、本发明要解决的另一技术问题是,常规纯蒸汽发生器所生产的蒸汽质量有待改善。

3、本发明要解决的再一技术问题是,如何缓解换热管对机器使用寿命的影响。

4、为实现以上技术目的,本发明采用以下技术方案:

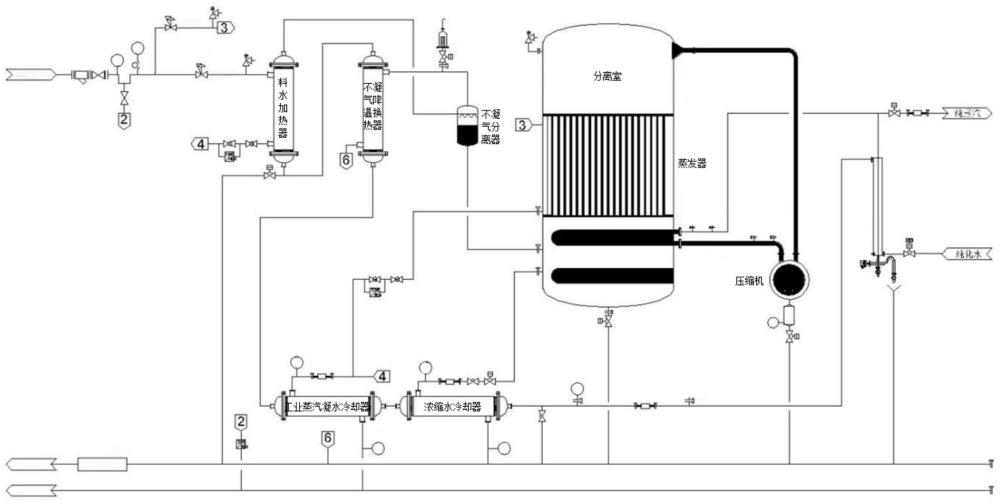

5、热压式纯蒸汽发生器,包括浓缩水冷却器,工业蒸汽凝水冷却器,不凝气降温换热器,料水加热器,不凝气分离器,蒸发器,其中,纯化水管路连接至蒸发器的输入端,在所述纯化水管路上依次串联有浓缩水冷却器、工业蒸汽凝水冷却器、不凝气降温换热器、料水加热器、不凝气分离器。

6、作为优选,在蒸发器中设置有中央导流管式螺旋扰流丝网除雾器。

7、作为优选,该热压式纯蒸汽发生器选用下或上水平出汽口的热压机。

8、作为优选,对所述热压式纯蒸汽发生器排放的工作蒸汽凝水,设置有多级热量回收装置。

9、作为优选,对蒸汽中的不凝气,设置有分离排放及其热量回收装置。

10、作为优选,所述蒸发器为立式蒸发器,纯化水管路被接入所述蒸发器的管程,工业蒸汽管路被接入所述蒸发器的壳程。

11、作为优选,在蒸发器上部设有分离室,在蒸发器下部设有辅助加热装置,所述分离室和所述辅助加热装置分别通过管路连接至压缩机。

12、作为优选,所述压缩机为一体式热压缩机,所述压缩机的转速为12000rpm。

13、作为优选,所述压缩机通过管路连接至气包,在所述气包的上下两侧分别设置有纯蒸汽出口和冷凝水排放口。

14、作为优选,该热压式纯蒸汽发生器中,所有换热器的换热管长度均小于1.5米。

15、在以上技术方案中,立式蒸发器为本发明的核心部件之一。料水给水应经过充分预处理,进行脱氯,反渗透,去离子或软化,以防止蒸发系统结垢和腐蚀。然而,预处理可能会发生故障,当故障发生时,管道内部有给水的自然循环蒸发器体现出明显的优势:首先,没有喷嘴堵塞,因此在自然循环蒸发器中,水垢的沉积会沿着管壁均匀形成。因此,通过清洁溶液在整个管表面均匀地去除水垢,系统整体实现在线清洗的功能。其次,管内径(id)上的结垢间隙基本上大于水平束中管外表面之间的污垢间隙。自然循环垂直设计根本无法运行到水垢完全阻塞蒸发器管的id的程度,这是垂直设计中固有的保护。垂直vc的蒸发器采用立管式自然循环设计。垂直布置允许给水位于管内侧,从而为操作和维护带来许多好处。在管内侧沸腾的给水允许流体沿着管的内径向上流动,所产生的蒸汽通过压缩机进入壳程;这种类型的系统称为自然循环蒸发器。球形管板的设计,消除了壳程死角。

16、在本发明的运行过程中,纯化水被依次送入浓缩水冷却器、工业蒸汽凝水冷却器、不凝气降温换热器、料水加热器,经加热后进入不凝气分离器,使不凝气被分离出去,再进入蒸发器被加热蒸发。同时,本发明在蒸发器中设置中央导流管式螺旋扰流丝网除雾器;并选用下或上水平出汽口的热压机;对排放的工作蒸汽凝水,设置多级热量回收装置;对蒸汽中的不凝气,设置分离排放及其热量回收装置。得益于以上构造,使本发明取得了优异的节能效果:每生产5000l纯蒸汽,产汽成本仅565元(即每生产1t纯蒸汽,产汽成本113元)。而且,本发明采用重力分离、悬浮分离结合中央导流管式螺旋扰流丝网高效除雾器的分离方式,具有分离效率高和内毒素去除率高的优点,充分提升了蒸汽质量。另外,本发明采用短管式列管换热器,在一定程度上延长了使用寿命。

17、本发明的工作原理如下:

18、纯化水在一个垂直列管式升膜蒸发器的管程内被加热蒸发,产生的新蒸汽上升通过高效汽液分离器,被分离的新蒸汽成为饱和纯蒸汽(也称干饱和蒸汽),饱和纯蒸汽由热压机吸入纯蒸汽气包。纯化水依次送入工业蒸汽凝水回收换热器、不凝气余热回收换热器、料水高效换热器进行加热,之后经由料水和蒸汽不凝气分离器进入蒸发器被加热蒸发。蒸气压缩式纯蒸汽发生器的核心技术,就是采用了蒸汽热压机将新纯蒸汽进行加压,从而提高了纯蒸汽的温度和焓值。热压机由电能转换成压缩功,再由压缩功转换成热能进行蒸发操作,也就是说用电能转换成热能来进行蒸发操作生产纯蒸汽。蒸气压缩式纯蒸汽发生器的主要工作原理就是,加热料水使用锅炉蒸汽,蒸发操作使用热压机。

19、本发明具有以下技术优势:

20、1、节能性好

21、本发明的节能效果主要源于以下技术创新:

22、优点一:

23、分离方式采用重力分离+悬浮分离+高效除雾器,使蒸发器的纯蒸汽出口与热压机的轴向进汽口之间的接管最短。

24、优点二:

25、选用一体式热压缩机,使热压缩机的出汽口与蒸发器进汽口之间的接管最短。

26、基于以上两项优点,大大的减小了热压机进、出口纯蒸汽的流体阻力损失,节省了能源。

27、优点三:

28、对机器排放的工业蒸汽凝水,设置了高效的热量回收装置,将凝水中的热量高效的回收到进料水中,再送入机器中重新加以利用。

29、优点四:

30、对蒸汽中的不凝气,设置了(本发明独创)分离排放及其热量回收装置。不仅能够将不凝气连续收集排出机外,而且还能够在收集不凝气的同时,将不凝气和不凝气中夹带少量蒸汽的热量有效的回收,预热进料水。本优点还解决了,在回收蒸汽凝水热量时不凝气被凝水阻路而无法排出的问题。

31、基于优点二~优点四,已将本产品的节能效果提高到了最佳状态。

32、优点五:

33、还可增设自清洗系统,用于在线对设备内部进行cip清洗;

34、优点六:

35、采用高速压缩机,转速高达12000转/分钟,相较于其他公司采用的6000-9000转/分钟的低速压缩机,提高了压缩效率,降低了工业蒸汽耗量。

36、2、纯蒸汽质量好

37、高节能型蒸气压缩式纯蒸汽发生器,分离方式采用重力分离+悬浮分离+中央导流管式螺旋扰流丝网高效除雾器,具有分离效率高和内毒素去除率高的优点,因此,生产的纯蒸汽质量好。

38、3、纯蒸汽生产装置无残留死点

39、本机生产纯蒸汽的蒸发器,不仅吸取了zfc纯蒸汽发生器的优点,而且还采用了球面无残留下管板的立式列管升膜蒸发器。对换热管和管板采用了先胀后焊的连接工艺,消除了换热管与管板连接处的残留。

40、4、机器的使用寿命长

41、本产品中,所有换热器的换热管长度均小于1.5米。机器运行时,换热管的热延伸应力很小,因此,不会出现因换热管热延伸应力大产生焊缝裂纹和过早出现材料的疲劳极限。在相同的工作条件下,短管式列管换热器远比长管式列管换热器的使用寿命长。

- 还没有人留言评论。精彩留言会获得点赞!