燃烧器装置以及具备燃烧器装置的气化炉的制作方法

1.本实用新型涉及燃烧器装置以及具备燃烧器装置的气化炉。

背景技术:

2.以往,作为气化炉设备,已知一种含碳燃料气化设备(煤气化设备),其通过将煤等含碳固体燃料向气化炉内供给,并使含碳固体燃料进行部分燃烧而气化,从而生成可燃性气体。在气化炉设备中,以对从燃烧室部流下的炉渣进行加热而促进其流动、排出的目的,而使用炉渣熔融燃烧器装置(例如,参照专利文献1)。炉渣熔融燃烧器装置通过使燃料流体以及氧化剂(空气、氧、水蒸汽等)从燃烧器前端部喷射并燃烧而生成高温的火焰,从而对炉渣进行加热而促进其流动、排出。

3.现有技术文献

4.专利文献

5.专利文献1:日本特许第5205203号公报

6.专利文献1所公开的炉渣熔融燃烧器装置在外筒的前端安装有燃烧器喷嘴(burner tip)金属器件,且经由安装用盖而在燃烧器喷嘴金属器件的前端安装了具有喷射孔的燃烧器喷嘴,该外筒将燃料配管及氧化剂配管等收容于内部。对于燃烧器喷嘴金属器件与燃烧器喷嘴是不同构件的结构、燃烧器喷嘴金属器件与燃烧器喷嘴存在温度差的结构,有时会产生由气化炉内的辐射热引起的热伸长差的影响,如果在它们的连接部分产生燃料流体以及氧化剂的泄漏,则燃料流体可能在连接部分附近着火而使连接部分烧损。另外,燃烧器喷嘴不仅受到气化炉内的辐射热,还受到由炉渣熔融燃烧器装置自身的火焰反馈来的热影响,从而温度差容易增大。因此,连接部分的烧损可能会更加恶化,从而需要进一步抑制燃烧器喷嘴金属器件与燃烧器喷嘴之间的温度差。

7.另外,由于在炉渣熔融燃烧器装置的点火以及熄灭时,燃烧器喷嘴金属器件反复进行热膨胀与热收缩,从而在连接部分产生松弛。由此,在点火以及熄灭中受到热影响,温度差增大而产生热伸长差,从而产生燃料流体以及氧化剂的泄漏,由此燃烧器喷嘴可能由于由此导致的连接部分的烧损而脱落。

技术实现要素:

8.实用新型所要解决的课题

9.本实用新型是鉴于这样的情况而完成的,其目的在于,提供能够防止燃烧器前端部的烧损以及脱落的燃烧器装置以及具备其的气化炉。

10.用于解决课题的方案

11.本实用新型的一方案的燃烧器装置具备:氧化剂供给配管,其供给氧化剂;燃料供给配管,其供给燃料流体;燃烧器前端部,其具有将从所述氧化剂供给配管供给的所述氧化剂喷出的氧化剂喷出口、以及将从所述燃料供给配管供给的所述燃料流体喷出的燃料喷出口;燃烧器主体部,其与所述燃烧器前端部连结,并且形成为沿着轴线方向延伸的筒状;以

及内筒部,其形成为沿着所述轴线方向延伸的筒状,并且配置于所述燃烧器主体部的内侧,所述燃烧器前端部是单一构件且形成有:凹部,其从所述燃烧器前端部的内侧形成且收容所述内筒部的一端部;氧化剂流路,其将所述氧化剂向所述氧化剂喷出口引导;以及燃料流路,其将所述燃料流体向所述燃料喷出口引导,所述凹部以及所述内筒部形成冷却流路,该冷却流路将被从所述内筒部的内周侧朝向所述凹部的底部引导的冷却介质向在所述内筒部与所述燃烧器主体部之间形成的流通流路引导。

12.本实用新型的一方案的燃烧器装置具备:燃料供给配管,其供给燃料流体;燃烧器前端部,其具有将从所述燃料供给配管供给的所述燃料流体喷出的燃料喷出口;燃烧器主体部,其与所述燃烧器前端部连结,并且形成为沿着轴线方向延伸的筒状;以及内筒部,其形成为沿着所述轴线方向延伸的筒状,并且配置于所述燃烧器主体部的内侧,所述燃烧器前端部是单一构件且形成有:凹部,其从所述燃烧器前端部的内侧形成且收容所述内筒部的一端部;以及燃料流路,其将所述燃料流体向所述燃料喷出口引导,所述凹部以及所述内筒部形成冷却流路,该冷却流路将被从所述内筒部的内周侧朝向所述凹部的底部引导的冷却介质向在所述内筒部与所述燃烧器主体部之间形成的流通流路引导。

13.本实用新型的一方案的气化炉具备上述的燃烧器装置,且使含碳固体燃料燃烧而气化,所述燃烧器装置对所述含碳固体燃料中的灰分熔融而得到的炉渣进行加热而使其流动。

14.实用新型效果

15.本实用新型可以提供能够防止燃烧器前端部的烧损以及脱落的燃烧器装置以及具备燃烧器装置的气化炉。

附图说明

16.图1是提供了本实用新型的一实施方式的气化炉设备的煤气化复合发电设备的概要结构图。

17.图2是图1所示的气化炉的纵向剖视图。

18.图3是示出向图2所示的炉渣熔融燃烧器装置供给氧化剂的氧化剂供给系统以及供给燃料流体的燃料供给系统的图。

19.图4是图3中的炉渣熔融燃烧器装置的附近的剖视图。

20.图5是图4所示的炉渣熔融燃烧器装置的纵向剖视图。

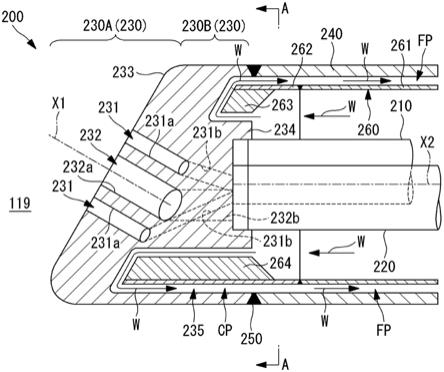

21.图6是图5所示的炉渣熔融燃烧器装置的a

‑

a向视剖视图。

22.图7是图5所示的炉渣熔融燃烧器装置的立体图。

23.图8是示出图5所示的炉渣熔融燃烧器装置的内部结构的立体图。

24.附图标记说明

25.10煤气化复合发电设备;14气化炉设备;101气化炉;116燃烧室部;117扩散器部;118减压器部;119炉渣熔融燃烧器燃烧室;200炉渣熔融燃烧器装置(燃烧器装置);210氧化剂供给配管;220燃料供给配管;230燃烧器前端部;230a喷出部;230b连结部;231氧化剂喷出口;231a第一氧化剂流路;231b第二氧化剂流路;232燃料喷出口;232a第一燃料流路;232b第二燃料流路;233平坦面;234凸部;235凹部;240燃烧器主体部;250接合部;260内筒部;261第一内筒构件;262第二内筒构件;263第一限制构件;264第二限制构件;300氧化剂

供给系统;310氧供给设备;320氧阀;400燃料供给系统;410燃料供给设备;420燃料流体阀;cp冷却流路;fp流通流路;h炉渣孔(slag whole);s炉渣;w冷却水;x1燃烧器轴线;x2轴线。

具体实施方式

26.以下,参照附图对本实用新型的一实施方式进行说明。图1是应用了本实用新型的一实施方式的气化炉设备14的煤气化复合发电设备10的概要结构图。图2是图1所示的气化炉101的纵向剖视图。

27.应用本实施方式的气化炉设备14的煤气化复合发电设备(igcc:integrated coal gasification combined cycle)10采用将空气用作主要的氧化剂而在气化炉设备14中由燃料生成可燃性气体(生成气体)的空气燃烧方式。然后,煤气化复合发电设备10使在气化炉设备14中生成的生成气体在气体精制设备16中精制为燃料气体,然后将其向燃气轮机17供给以进行发电。即,本实施方式的煤气化复合发电设备10为空气燃烧方式(空气吹送)的发电设备。作为向气化炉设备14供给的燃料,例如可以使用煤等含碳固体燃料。

28.如图1所示,煤气化复合发电设备(气化复合发电设备)10具备供煤设备11、气化炉设备14、焦炭回收设备15、气体精制设备16、燃气轮机17、蒸汽轮机18、发电机19以及废热回收锅炉(hrsg:heat recovery steam generator)20。

29.供煤设备11供给作为含碳固体燃料的煤而作为原煤,并通过由磨煤机(省略图示)等将煤粉碎,从而制造出粉碎为较细的颗粒状的粉煤。由供煤设备11制造的粉煤在供煤管线11a出口处被从后述的空气分离设备42供给的、作为搬运用惰性气体的氮气加压,而被朝向气化炉设备14供给。惰性气体是指含氧率为约5体积%以下的不活泼气体,氮气、二氧化碳气体、氩气等为代表例,但并不必须限制在约5体积%以下。

30.气化炉设备14被供给由供煤设备11制造的粉煤,并且以再利用为目的而被供给由焦炭回收设备15回收的焦炭(煤的未反应成分与灰分)。

31.另外,在气化炉设备14处连接有来自燃气轮机17(压缩机61)的压缩空气供给管线41,由燃气轮机17压缩的压缩空气的一部分被升压机68升压至规定压力,并能够向气化炉设备14供给。空气分离设备42从大气中的空气中分离生成氮和氧,空气分离设备42与气化炉设备14通过第一氮供给管线43连接。并且,在该第一氮供给管线43处连接有来自供煤设备11的供煤管线11a。

32.另外,从第一氮供给管线43分支的第二氮供给管线45也与气化炉设备14连接,在该第二氮供给管线45处连接有来自焦炭回收设备15的焦炭返送管线46。而且,空气分离设备42通过氧供给管线47而与压缩空气供给管线41连接。并且,由空气分离设备42分离的氮在第一氮供给管线43以及第二氮供给管线45中流通,从而作为煤、焦炭的搬运用气体来利用。另外,由空气分离设备42分离的氧在氧供给管线47以及压缩空气供给管线41中流通,从而在气化炉设备14中作为氧化剂来利用。

33.气化炉设备14例如具备两层射流床形式的气化炉101(参照图2)。气化炉设备14通过氧化剂(空气、氧)而使供给到内部的煤(粉煤)以及焦炭进行部分燃烧,由此气化为生成气体。需要说明的是,气化炉设备14设置有将煤、焦炭所包含的灰分(炉渣)等向气化炉101外排出的异物去除设备48。并且,在该气化炉设备14处连接有将生成气体朝向焦炭回收设备15供给的生成气体管线49,从而包含焦炭的生成气体能够排出。如图2所示,在该情况下,

也可以通过在生成气体管线49中设置合成气冷却器102(气体冷却器),而将生成气体在冷却至规定温度之后向焦炭回收设备15供给。

34.焦炭回收设备15具备集尘设备51和供给料斗52。在该情况下,集尘设备51包括一个或者多个旋风分离器、多孔过滤器,且能够将在气化炉设备14中生成的生成气体所含有的焦炭分离。然后,分离出焦炭的生成气体通过气体排出管线53而被向气体精制设备16输送。供给料斗52将利用集尘设备51而从生成气体中分离出的焦炭贮存。需要说明的是,也可以构成为,在集尘设备51与供给料斗52之间配置有料仓(bin),且将多个供给料斗52与该料仓连接。并且,来自供给料斗52的焦炭返送管线46与第二氮供给管线45连接。

35.气体精制设备16通过针对由焦炭回收设备15分离出焦炭的生成气体除去硫化物、氮化物等杂质,从而进行气体精制。并且,气体精制设备16对生成气体进行精制以制造燃料气体,并将该燃料气体向燃气轮机17供给。需要说明的是,由于在分离出焦炭的生成气体中还包含硫分(h2s等),因此在该气体精制设备16中,通过胺吸收液等将硫成分去除回收并进行有效利用。

36.燃气轮机17具备压缩机61、燃烧器62以及涡轮63,压缩机61与涡轮63通过旋转轴64连结。在燃烧器62处连接有来自压缩机61的压缩空气供给管线65,并且连接有来自气体精制设备16的燃料气体供给管线66,还连接有朝向涡轮63延伸的燃烧气体供给管线67。另外,燃气轮机17设置有从压缩机61向气化炉设备14延伸的压缩空气供给管线41,且在中间部设置有升压机68。因此,在燃烧器62中,通过使从压缩机61供给的压缩空气的一部分与从气体精制设备16供给的燃料气体的至少一部分混合并进行燃烧,从而产生燃烧气体,并将产生的燃烧气体向涡轮63供给。然后,涡轮63由于供给的燃烧气体而驱动旋转轴64旋转,由此驱动发电机19旋转。

37.蒸汽轮机18具备与燃气轮机17的旋转轴64连结的涡轮69,发电机19与该旋转轴64的基端部连结。废热回收锅炉20连接有来自燃气轮机17(涡轮63)的废气管线70,并通过在向废热回收锅炉20供给的供水与涡轮63的废气之间进行热交换,从而生成蒸汽。并且,废热回收锅炉20在与蒸汽轮机18的涡轮69之间设置有蒸汽供给管线71并且设置有蒸汽回收线72,且在蒸汽回收线72中设置有冷凝器73。另外也可以是,在由废热回收锅炉20生成的蒸汽中包含在气化炉101的合成气冷却器102中与生成气体进行热交换而生成的蒸汽。因此,在蒸汽轮机18中,由从废热回收锅炉20供给的蒸汽驱动涡轮69旋转,从而使旋转轴64旋转,由此驱动发电机19旋转。

38.并且,在从废热回收锅炉20的出口至烟囱75之间具备气体净化设备74。

39.在此,对本实施方式的煤气化复合发电设备10的工作进行说明。

40.在本实施方式的煤气化复合发电设备10中,如果向供煤设备11供给原煤(煤),则煤在供煤设备11中被粉碎为较细的颗粒状,由此成为粉煤。由供煤设备11制造的粉煤由于从空气分离设备42供给的氮而在第一氮供给管线43流通并被向气化炉设备14供给。另外,由后述的焦炭回收设备15回收的焦炭由于从空气分离设备42供给的氮而在第二氮供给管线45流通并被向气化炉设备14供给。而且,从后述的燃气轮机17抽出的压缩空气由升压机68升压,然后与从空气分离设备42供给的氧一起通过压缩空气供给管线41而被向气化炉设备14供给。

41.在气化炉设备14中,供给的粉煤以及焦炭通过压缩空气(氧)而燃烧,从而粉煤以

及焦炭气化,由此生成了生成气体。然后,该生成气体从气化炉设备14通过生成气体管线49而被排出,并被向焦炭回收设备15输送。

42.在该焦炭回收设备15中,生成气体首先通过向集尘设备51供给而使生成气体所含有的微粒的焦炭分离。然后,分离出焦炭的生成气体通过气体排出管线53而被向气体精制设备16输送。另一方面,从生成气体分离的微粒的焦炭堆积于供给料斗52,并通过焦炭返送管线46返回至气化炉设备14以进行再循环。

43.被焦炭回收设备15分离出焦炭的生成气体在气体精制设备16中除去硫化物、氮化物等杂质而进行气体精制,从而制造出燃料气体。压缩机61生成压缩空气并向燃烧器62供给。该燃烧器62通过将从压缩机61供给的压缩空气与从气体精制设备16供给的燃料气体混合并燃烧,以生成燃烧气体。通过由该燃烧气体驱动涡轮63旋转,从而经由旋转轴64驱动压缩机61以及发电机19旋转。这样一来,燃气轮机17能够进行发电。

44.并且,废热回收锅炉20通过在从燃气轮机17中的涡轮63排出的废气与向废热回收锅炉20供给的供水之间进行热交换,以生成蒸汽,并将该生成的蒸汽向蒸汽轮机18供给。在蒸汽轮机18中,能够通过利用从废热回收锅炉20供给的蒸汽来驱动涡轮69旋转,从而经由旋转轴64而驱动发电机19旋转以进行发电。需要说明的是,燃气轮机17与蒸汽轮机18可以设为同一轴而驱动一个发电机19旋转,也可以设为不同的轴而驱动多个发电机旋转。

45.之后,在气体净化设备74中,将从废热回收锅炉20排出的废气的有害物质去除,并将净化后的废气从烟囱75向大气排出。

46.接下来,参照图2对图1所示的气化炉设备14所具备的气化炉101进行说明。

47.气化炉101沿着铅垂方向延伸形成,且向铅垂方向的下方侧供给粉煤以及氧,使粉煤以及氧部分燃烧而气化所得到的生成气体从铅垂方向的下方侧朝向上方侧流通。气化炉101具有压力容器110和在压力容器110的内部设置的气化炉壁(炉壁)111。

48.并且,气化炉101在压力容器110与气化炉壁111之间的空间内形成有环状通路(annulus)部115。另外,气化炉101在气化炉壁111的内部的空间内,从铅垂方向的下方侧(即,生成气体的流通方向的上游侧)依次形成有燃烧室部116、扩散器部117以及减压器部118。

49.压力容器110形成为内部为中空空间的筒形状,且在上端部形成有气体排出口121,另一方面在下端部(底部)形成有炉渣料斗122。气化炉壁111形成为内部为中空空间的筒形状,其壁面与压力容器110的内表面对置设置。在本实施方式中,压力容器110例如为圆筒形状,气化炉壁111的扩散器部117也例如形成为圆筒形状。并且,气化炉壁111通过未图示的支承构件而与压力容器110内表面连结。

50.气化炉壁111将压力容器110的内部分离为内部空间154与外部空间156。气化炉壁111的横剖面形状呈在燃烧室部116与减压器部118之间的扩散器部117处发生变化的形状。气化炉壁111设置为,成为铅垂上方侧的其上端部与压力容器110的气体排出口121连接,而成为铅垂下方侧的其下端部与压力容器110的底部空出间隙。并且,在形成于压力容器110的底部的炉渣料斗122中积存有贮存水,气化炉壁111的下端部浸于贮存水中,由此将气化炉壁111的内外密封。在气化炉壁111中插入有燃烧器126、127,在内部空间154中配置有合成气冷却器102。

51.环状通路部115是形成于压力容器110的内侧与气化炉壁111的外侧的空间、即外

部空间156,例如通过未图示的氮供给管线而被供给由空气分离设备42分离的作为不活泼气体的氮。因此,环状通路部115为充满氮的空间。需要说明的是,在该环状通路部115的铅垂方向的上部附近设置有用于使气化炉101内压力均匀的未图示的炉内均压管。炉内均压管将气化炉壁111的内外连通地设置,且以使得气化炉壁111的内部(燃烧室部116、扩散器部117以及减压器部118)与外部(环状通路部115)之间的压力差为规定压力以内的方式将它们大致均压。

52.燃烧室部116是使粉煤及焦炭与空气进行局部燃烧的空间,在本实施方式中,在燃烧室部116的气化炉壁111中配置有由多个燃烧器126组成的燃烧装置。在燃烧室部116中将粉煤以及焦炭的一部分燃烧而得到的高温的燃烧气体通过扩散器部117而流入减压器部118。

53.减压器部118是如下的空气:被维持在气化反应所需要的高温状态,并向来自燃烧室部116的燃烧气体供给粉煤,使其部分氧化燃烧,从而将粉煤分解气化成挥发成分(一氧化碳、氢、低级烃等)而生成生成气体,在减压器部118的气化炉壁111中配置有由多个燃烧器127组成的燃烧装置。

54.合成气冷却器102设置在气化炉壁111的内部,并且设置在减压器部118的燃烧器127的铅垂方向的上方侧。合成气冷却器102为热交换器,且从气化炉壁111的铅垂方向的下方侧(生成气体的流通方向的上游侧)依次配置有蒸发器(evaporator)131、过热器(superheater)132以及节煤器(economizer)134。这些合成气冷却器102通过与在减压器部118中生成的生成气体进行热交换,以将生成气体冷却。另外,蒸发器(evaporator)131、过热器(superheater)132、节煤器(economizer)134并不限定于在图中记载的那些数量。

55.接下来,参照附图对本实施方式的气化炉101所具备的炉渣熔融燃烧器装置200进行说明。图3是示出向图2所示的炉渣熔融燃烧器装置200供给氧化剂的氧化剂供给系统300以及供给燃料流体的燃料供给系统400的图。图4是图3中的炉渣熔融燃烧器装置的附近的剖视图。图5是图4所示的炉渣熔融燃烧器装置200的概要剖视图。图6是图5所示的炉渣熔融燃烧器装置200的a

‑

a向视剖视图。图7是图5所示的炉渣熔融燃烧器装置200的立体图。图8是示出图5所示的炉渣熔融燃烧器装置200的内部结构的立体图。

56.如图2所示,炉渣熔融燃烧器装置200是配置于炉渣熔融燃烧器燃烧室119的装置,炉渣熔融燃烧器燃烧室119是气化炉壁111的内部空间且设置于燃烧室部116的下方。炉渣熔融燃烧器装置200具备供给氧化剂的氧化剂供给配管210和供给燃料流体的燃料供给配管220。在本实施方式中,氧化剂例如为氧,但也可以使用其他氧化剂。另外,在本实施方式中,燃料流体例如为天然气(lng),但也可以使用其他燃料流体。

57.如图3所示,氧化剂供给系统300具备氧供给设备310和氧阀320。燃料供给系统400具备燃料供给设备410和燃料流体阀420。通过利用控制装置(省略图示)来控制氧阀320以及燃料流体阀420的开度,从而对向氧化剂供给配管210供给的氧化剂的供给量以及向燃料供给配管220供给的燃料流体的供给量进行调整。

58.如图4所示,炉渣熔融燃烧器装置200是通过火焰对附着于炉渣孔h或者从炉渣孔h流向下方的炉渣s进行加热而使其流动的装置。炉渣s是煤等含碳固体燃料的灰分熔融而得到的产物。炉渣熔融燃烧器装置200以使得成为氧化剂以及燃料流体的喷射方向的中心轴的燃烧器轴线x1通过炉渣孔中心点(形成炉渣孔h的下缘的圆的中心)c的方式,经由在气化

炉壁111设置的密封箱(seal box)111a而安装于气化炉壁111。

59.如图4所示,在炉渣s从炉渣孔h流下的情况下,炉渣熔融燃烧器装置200的前端配置在接近炉渣s的位置。在该情况下,炉渣熔融燃烧器装置200的前端区域受到来自包括炉渣s的炉渣熔融燃烧器燃烧室119的辐射热与由自身生成的火焰反馈来的热(主要是辐射热)影响。因此,需要将炉渣熔融燃烧器装置200的前端区域适当地冷却。

60.炉渣熔融燃烧器装置200成为这样的结构:在如图4所示那样着火而进行使用时,在炉渣熔融燃烧器燃烧室119内,炉渣熔融燃烧器装置200的前端部配置在接近炉渣孔h的规定位置,并通过火焰对炉渣s进行加热而使其流动,而在不需要炉渣熔融燃烧器装置200时,能够沿着炉渣熔融燃烧器装置200延伸的轴线x2向气化炉壁111侧移动,并从炉渣熔融燃烧器燃烧室119的内部拔出。因此,炉渣熔融燃烧器装置200也可以在未使用时处于被从炉渣熔融燃烧器燃烧室119的内部拔出的状态,从而保护炉渣熔融燃烧器装置200不收高温环境的影响。

61.如图5所示,炉渣熔融燃烧器装置200具备燃烧器前端部230、燃烧器主体部240、接合部250以及内筒部260。

62.燃烧器前端部230是在炉渣熔融燃烧器装置200延伸的轴线x2的前端设置的构件,且配置在接近炉渣孔h的规定位置。燃烧器前端部230具有:多个氧化剂喷出口231,其使从氧化剂供给配管210供给的氧化剂向炉渣熔融燃烧器燃烧室119喷出;以及燃料喷出口232,其使从燃料供给配管220供给的燃料流体朝向从炉渣孔h流下的炉渣s喷出。

63.燃烧器前端部230具有:喷出部230a,其具有平坦面233;以及连结部230b,其与燃烧器主体部240连结。如图5所示,燃烧器前端部230是一体地形成有喷出部230a与连结部230b的单一构件。燃烧器前端部230例如由耐热性以及耐腐蚀性优异的镍基合金形成。

64.在本实施方式中,喷出部230a所具有的平坦面233配置成沿铅垂方向的斜上方朝向炉渣孔h倾斜的面。氧化剂喷出口231以及燃料喷出口232形成为在平坦面233开口。另外,在上述的实施方式中,喷出部230a所具有的平坦面233配置成沿铅垂方向的斜上方朝向炉渣孔h倾斜,喷出部230a所具有的平坦面233并不限定从铅垂方向倾斜的形状、相对于轴线x2方向的角度。火焰的喷射方向只要朝向炉渣s等进行加热流动的对象物,则例如也可以为铅垂方向的斜下方、垂直方向等。连结部230b是具有以沿着轴线x2方向延伸的方式形成为圆筒状的外周面的构件。

65.如图7的立体图所示,燃料喷出口232设置在平坦面233的例如大致中央位置的一个部位。氧化剂喷出口231以将燃料喷出口232包围的方式设置在例如四个部位。需要说明的是,燃料喷出口232也可以设置在一个部位以上的多个部位,氧化剂喷出口231也可以设置在四个部位以上的多个部位。

66.如图5所示,燃烧器前端部230在内部以部分弯曲的方式形成有第一氧化剂流路231a和第二氧化剂流路231b,以便容易加工设置第一氧化剂流路231a和第二氧化剂流路231b,该第一氧化剂流路231a将氧化剂向氧化剂喷出口231引导,该第二氧化剂流路231b用于将氧化剂从氧化剂供给配管210向第一氧化剂流路231a引导。另外,燃烧器前端部230在内部以部分弯曲的方式形成有第一燃料流路232a和第二燃料流路232b,以便容易加工第一燃料流路232a和第二燃料流路232b,该第一燃料流路232a将燃料流体向燃料喷出口232引导,该第二燃料流路232b将燃料流体从燃料供给配管220向第一燃料流路232a引导。

67.如图5所示,在燃烧器前端部230的燃烧器主体部240侧形成有:凸部234,其形成在轴线x2的位置,并且向燃烧器主体部240侧突出;以及凹部235,其比凸部234向平坦面233侧凹陷。在凸部234中插入有氧化剂供给配管210的一端部以及燃料供给配管220的一端部。如图6所示,凹部235形成为沿着绕轴线x2的周向将凸部234包围。

68.如图5所示,凹部235成为收容内筒部260的燃烧器前端部230侧的一端部的空间。

69.如图5所示,对于从燃烧器前端部230的内侧形成的凹部235,在沿着轴线x2的方向上,下方侧的深度比上方侧的深度深。这使得从凹部235的底部(最接近平坦面233的部分)至平坦面233的距离相等。另外,从凹部235的底部至平坦面233的距离在能够确保喷出部230a的机械强度的范围内优选为较短。在凹部235内,由于如后述那样,通过冷却水w流通而将燃烧器前端部230冷却,因此,通过使从平坦面233至凹部235的底部的距离相等,能够在平坦面233的各位置得到相等的冷却效果。

70.燃烧器主体部240是与燃烧器前端部230连结并且形成为沿着轴线x2方向延伸的筒状的构件。燃烧器主体部240例如由不锈钢系金属材料形成。燃烧器主体部240具有与燃烧器前端部230的连结部230b相同的外径,以使得与燃烧器前端部230连结。

71.接合部250是将燃烧器前端部230所具有的连结部230b的燃烧器主体部240侧的端部与燃烧器主体部240的燃烧器前端部230侧的端部例如通过焊接而接合的部分。接合部250在绕轴线x2的周向的整周设置,在接合部250的内周侧,如后述那样形成有供冷却水w流通的流路。燃烧器前端部230与燃烧器主体部240通过接合部250而在绕轴线x2的周向的整周的区域内连结。

72.由于燃烧器前端部230经由接合部250而与燃烧器主体部240接合,因此通过将接合部250拆下,能够将与燃烧器主体部240连结的燃烧器前端部230所形成的氧化剂喷出口231以及燃料喷出口232变更为其他形状的结构。例如,通过变更为氧化剂喷出口231与燃料喷出口232的口径不同的燃烧器前端部230,能够调整从炉渣熔融燃烧器装置200喷射的火焰的性状。

73.内筒部260是形成为沿着轴线x2方向延伸的圆筒状并且配置于燃烧器主体部240的内侧的构件。如图5所示,内筒部260具有第一内筒构件261、第二内筒构件262、第一限制构件263以及第二限制构件264。本实施方式的炉渣熔融燃烧器装置200为在燃烧器主体部240的内侧配置有内筒部260的双层管结构。

74.第一内筒构件261是设置于内筒部260的基端侧并且形成为沿着轴线x2方向延伸的圆筒状的构件。在第一内筒构件261的内周侧配置有氧化剂供给配管210和燃料供给配管220。对于第一内筒构件261的燃烧器前端部230侧的端部,绕轴线x2的周向的整周与第二内筒构件262的燃烧器主体部240侧的端部通过焊接而接合。

75.在第一内筒构件261的内周侧的空间内,沿着从燃烧器主体部240朝向燃烧器前端部230的方向供给从冷却水供给设备(省略图示)供给的冷却水(冷却介质)w。从冷却水供给设备供给的冷却水w的压力(例如,5~6mpa)大于炉渣熔融燃烧器燃烧室119的压力(例如,2~3mpa)。

76.在第一内筒构件261的外周面与燃烧器主体部240的内周面之间形成有使冷却水w流通的流通流路fp。如图5以及图8所示,供给到第一内筒构件261的内周侧的空间的冷却水w经由在内筒部260与凹部235之间形成的冷却流路cp而被向流通流路fp引导。

77.第二内筒构件262是设置于内筒部260的前端侧并且形成为沿着轴线x2方向延伸的圆筒状的构件。在第二内筒构件262的内周侧,配置有氧化剂供给配管210、燃料供给配管220以及燃烧器前端部230的凸部234。第二内筒构件262的燃烧器主体部240侧的端部与第一内筒构件261的燃烧器前端部230侧的端部例如通过焊接而接合。

78.第一限制构件263是安装于第二内筒构件262的前端侧的内周面的构件。第一限制构件263在本实施方式中以插入燃烧器前端部230的凹部235的上方侧的状态配置。通过向凹部235插入第一限制构件263,在凹部235与内筒部260之间形成的空间即冷却流路cp被限制成比供冷却水w在内筒部260的内周侧流通的空间狭窄。

79.第二限制构件264是安装于第二内筒构件262的前端侧的内周面的构件。第二限制构件264在本实施方式中以插入燃烧器前端部230的凹部235的下方侧的状态配置。通过向凹部235插入第二限制构件264,在凹部235与内筒部260之间形成的空间即冷却流路cp被限制成比供冷却水w在内筒部260的内周侧流通的空间狭窄。

80.这样,凹部235以及内筒部260通过将内筒部260的燃烧器前端部230侧的端部向凹部235插入,从而形成将从内筒部260的内周侧被朝向凹部235的底部引导的冷却水w向流通流路fp引导的冷却流路cp。冷却流路cp被第一限制构件263与第二限制构件264限制成流路宽度比冷却水w在内筒部260的内周侧流通的空间狭窄。

81.对于被第一限制构件263与第二限制构件264限制的流路,流路截面积与冷却流路cp均等,从而流通的冷却水w的流量恒定,从而能够均衡地向凹部235引导冷却水w。另外,冷却流路cp越狭窄,则冷却水w的流通速度越增加,从而热传递率越提升,因此,能够利用以较高的流通速度进行流通的冷却水w高效地对燃烧器前端部230进行冷却。

82.对以上说明过的本实施方式的炉渣熔融燃烧器装置200所起到的作用以及效果进行说明。

83.根据本实施方式的炉渣熔融燃烧器装置200,燃烧器前端部230是单一构件且形成有收容内筒部260的端部的凹部235、将氧化剂向氧化剂喷出口231引导的第一氧化剂流路231a、第二氧化剂流路231b、将燃料流体向燃料喷出口232引导的第一燃料流路232a以及第二燃料流路232b。

84.由于燃烧器前端部230不是连接有多个构件的结构,因此,不会发生由于燃料流体以及氧化剂从多个构件的连接部分泄漏且燃料流体着火,从而连接部分烧损的事故。另外,对于基于冷却水w的冷却效果,不会如连接有多个构件的结构的接触部分那样阻碍热传递,从而能够使基于冷却水w的热传递传输到整个单一构件。

85.因此,与连接有多个构件的结构相比,能够抑制烧损的可能性。另外,相对于来自包含炉渣s在内的炉渣熔融燃烧器燃烧室119的辐射热、炉渣熔融燃烧器装置200自身生成的火焰的热,不会如连接有多个构件的结构的接触部分那样阻碍热传递,从而能够向整个单一构件传输,同时由于能够向冷却水w传输,因此与连接有多个构件的结构相比,能够抑制烧损的可能性。

86.另外,由于燃烧器前端部230不是连接有多个构件的结构,因此,即使是在炉渣熔融燃烧器装置200的点火以及熄灭时受到热影响,温度差增大而产生热伸长差的情况,也能够抑制由于燃料流体以及氧化剂的漏出而导致的连接部分烧损的可能性。

87.另外,根据本实施方式的炉渣熔融燃烧器装置200,燃烧器前端部230的燃烧器主

体部240侧的端部与燃烧器主体部240的燃烧器前端部230侧的端部通过接合部250而接合。燃烧器前端部230与燃烧器主体部240在由来自炉渣熔融燃烧器燃烧室119的辐射热产生的影响较少的位置接合,因此能够抑制它们的接合位置烧损的不良情况。而且,在接合部250的内周侧形成有供冷却水w流通的流路,因此能够抑制接合位置烧损的不良情况。

88.另外,根据本实施方式的炉渣熔融燃烧器装置200,燃烧器前端部230具有与燃烧器主体部240连结的连结部230b,且连结部230b与燃烧器主体部240的燃烧器前端部230侧的端部通过焊接而接合。由于将连结部230b与筒状的燃烧器主体部240接合,因此能够在绕燃烧器主体部240延伸的轴线x2的整周将燃烧器前端部230与燃烧器主体部240牢固地接合。

89.需要说明的是,在上述实施方式中,以具备由粉煤生成可燃性气体的煤气化炉的igcc为一例进行了说明,但本实用新型的气化炉设备也可以应用于将例如间伐材、废料木、漂流木、草类、废弃物、污泥、轮胎等生物质燃料等其他含碳固体燃料气化的结构。另外,本实用新型的气化炉设备并不限于发电用,也可以应用于得到所希望的化学物质的化工用气化炉。

90.另外,在上述的实施方式中,作为燃料而使用了煤,可以应用高品位煤、低品位煤等其他含碳固体燃料,另外,并不限于煤,也可以是作为能够再生的源自生物的有机性资源而使用的生物质燃料,例如也可以使用间伐材、废料木、漂流木、草类、废弃物、污泥、轮胎以及以它们为原料的再循环燃料(颗粒、碎屑)等。需要说明的是,在本实施方式中作为气化炉101而对塔型气化炉进行了说明,但即使气化炉101是交叉型气化炉,也能够通过将气化炉101内的各设备的铅垂上下方向替换为与生成气体的气流方向一致而同样地实施。

91.在以上的说明中,喷出部230a所具有的平坦面233沿铅垂方向的斜上方朝向炉渣孔h倾斜,但也可以是其他方案。例如也可以朝向与燃烧器主体部240延伸的轴线x2正交的方向。另外,例如也可以朝向铅垂方向的斜下方倾斜。

92.以上说明过的实施方式所记载的燃烧器装置例如像以下那样进行掌握。

93.本实用新型的燃烧器装置(200)具备:氧化剂供给配管(210),其供给氧化剂;燃料供给配管(220),其供给燃料流体;燃烧器前端部(230),其具有将从氧化剂供给配管(210)供给的氧化剂喷出的氧化剂喷出口(231)以及将从燃料供给配管(220)供给的燃料流体喷出的燃料喷出口(232);燃烧器主体部(240),其与燃烧器前端部(230)连结并且形成为沿着轴线(x2)方向延伸的筒状;以及内筒部(260),其形成为沿着轴线(x2)方向延伸的筒状,并且配置于燃烧器主体部(240)的内侧,燃烧器前端部(230)是单一构件且形成有收容内筒部(260)的一端部的凹部(235)、将氧化剂向氧化剂喷出口(231)引导的氧化剂流路(231a、231b)以及将燃料流体向燃料喷出口(232)引导的燃料流路(232a、232b),所述凹部(235)以及内筒部(260)形成冷却流路(cp),该冷却流路(cp)将被从内筒部(260)的内周侧朝向凹部(235)引导的冷却介质向在内筒部(260)与燃烧器主体部(240)之间形成的流通流路(fp)引导。

94.根据本实用新型的炉渣熔融燃烧器装置(200),燃烧器前端部(230)是单一构件且形成有收容内筒部(260)的一端部的凹部(235)、将氧化剂向氧化剂喷出口(231)引导的氧化剂流路(231a、231b)以及将燃料流体向燃料喷出口(232)引导的燃料流路(232a、232b)。

95.燃烧器前端部(230)不是连接有多个构件的结构,因此,不会发生由于燃料流体以

及氧化剂从多个构件的连接部分泄漏且燃料流体着火,从而连接部分烧损的事故。另外,对于来自包含炉渣(s)在内的炉渣熔融燃烧器燃烧室(119)的辐射热、燃烧器装置(200)自身生成的火焰,不会如连接有多个构件的结构的接触部分那样阻碍热传递,从而能够向整个单一构件传输,同时由于能够向冷却水(w)传输而进行冷却,因此与连接有多个构件的结构相比,能够抑制烧损的可能性。

96.另外,由于燃烧器前端部(230)不是连接有多个构件的结构,因此,即使是在炉渣熔融燃烧器装置200的点火以及熄灭时受到热影响,温度差增大而产生热伸长差的情况,也能够抑制由于燃料流体以及氧化剂的漏出而导致的连接部分烧损的可能性。

97.本实用新型的燃烧器装置(200)具备将燃烧器前端部(230)的燃烧器主体部(240)侧的端部与燃烧器主体部(240)的燃烧器前端部(230)侧的端部通过焊接而接合的接合部(250)。

98.根据本实用新型的燃烧器装置(200),燃烧器前端部(230)与燃烧器主体部(240)在由来自炉渣熔融燃烧器燃烧室(119)的辐射热产生的影响较少的位置接合,因此能够抑制它们的接合位置烧损的不良情况。另外,在接合部(250)的内周侧形成有供冷却水流通的流路,因此能够抑制接合位置烧损的不良情况。

99.在本实用新型的燃烧器装置(200)中,燃烧器前端部(230)具有:喷出部(230a),其具有形成有氧化剂喷出口(231)以及燃料喷出口(232)的平坦面(233);以及连结部(230b),其与燃烧器主体部(240)连结,接合部(250)通过焊接而将连结部(230b)与燃烧器主体部(240)的燃烧器前端部(230)侧的端部接合。

100.根据本实用新型的燃烧器装置(200),由于将连结部(230b)与筒状的燃烧器主体部(240)接合,因此能够在绕燃烧器主体部(240)所延伸的轴线(x2)的整周将燃烧器前端部(230)与燃烧器主体部(240)牢固地接合。

101.以上说明过的实施方式所记载的气化炉例如像以下那样进行掌握。

102.本实用新型的气化炉(101)是具备上述中的任一方案所记载的燃烧器装置(200)且使含碳固体燃料燃烧而气化的气化炉(101),燃烧器装置(200)对熔融、捕集含碳固体燃料中的灰分而得到的炉渣(s)进行加热而使其流动。

103.根据本实用新型的气化炉(101),可以提供具备能够防止燃烧器前端部(230)的烧损以及脱落的燃烧器装置(200)的气化炉(101)。

104.需要说明的是,在上述的实施方式中,对用于气化炉设备(14)的气化炉(101)所应用的燃烧器装置(200)进行了说明,但并不限定于炉渣熔融,也可以对需要高温的火焰、燃烧气体的燃烧器装置(200)进行应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1