自动节能型阴燃处理设备的制作方法

1.本实用新型涉及一种自动节能型阴燃处理设备。

背景技术:

2.在石油烃污染土壤的治理技术中,阴燃处理技术作为一种缓慢、低温的无焰燃烧技术,是一种具有前景的土壤修复工艺。目前大部分的阴燃处理设备都是批序式进行,生产效率较低;并且在批序式反应设备中,污染土壤进行阴燃反应时,需要先将土壤加热至引燃温度以上,这样会消耗能源,且增加了处理时间;同时,阴燃反应产生的尾气温度较高,现有技术中通常采用经处理后直接排放尾气的方式,造成了能量的浪费。

技术实现要素:

3.本实用新型的目的是提供一种能够提高生产效率,并且节约能源的阴燃处理设备。

4.为达到上述目的,本实用新型采用的技术方案是:

5.一种自动节能型阴燃处理设备,所述阴燃处理设备包括至少两个阴燃反应炉,每个所述阴燃反应炉均包括炉体,每个所述炉体上均开设有进气口及出气口,所述阴燃处理设备还包括用于向所述进气口中通入气体的进气装置、自所述出气口中抽出尾气的出气装置,以及尾气处理装置,其中,每个所述阴燃反应炉的所述出气口均连接一组所述的出气装置;

6.每组所述出气装置均包括负压风机与出气管路,所述出气管路包括尾气主管、第一支管及第二支管,所述负压风机通过所述尾气主管与所述出气口相连接,所述第一支管与任一其他所述阴燃反应炉的所述进气口相连接,所述第二支管与所述尾气处理装置相连接,所述出气管路上还设有用于控制所述尾气主管与所述第一支管之间连通状态,以及所述尾气主管与所述第二支管之间连通状态的控制阀。

7.优选地,所述控制阀至少具有第一工作状态及第二工作状态,当所述控制阀处于第一工作状态时,所述尾气主管与所述第一支管相连通,所述尾气主管与所述第二支管不连通;当所述控制阀处于第二工作状态时,所述尾气主管与所述第二支管相连通,所述尾气主管与所述第一支管不连通。

8.优选地,所述尾气主管上设有与所述控制阀电性连接且用于检测所述尾气主管中的尾气温度的热电偶。

9.优选地,每个所述炉体均为圆柱形,所述进气口设于所述炉体的上部,所述出气口设于所述炉体的下部。

10.优选地,所述尾气主管与所述出气口连接后继续向所述炉体内延伸,所述尾气主管的一端部位于所述炉体内侧底部并连接有圆环形的抽气主管,所述抽气主管的轴心线与所述炉体的轴心线共线,所述抽气主管连接多根抽气支管,每根所述抽气支管上间隔地开设有抽气孔。

11.优选地,每个所述炉体的顶部均开设有进料口,每个所述炉体的底部均开设有出料口,所述阴燃处理设备还包括与所述进料口相连接的进料装置,以及与所述出料口相连接的出料装置。

12.优选地,所述进料装置包括皮带输送机、螺旋布料器,所述螺旋布料器包括一个与所述皮带输送机相连接的总进口,以及分别与每个所述阴燃反应炉的进料口相连接的多个分出口,所述分出口的个数与所述阴燃反应炉的个数一致。

13.优选地,所述进料装置包括刮片,所述刮片通过第一转轴转动地连接在所述炉体上,所述第一转轴的轴心线沿竖直方向延伸,所述刮片设于所述炉体的内侧上部。

14.优选地,所述出料装置包括设于每个所述炉体内侧底部的托盘,以及设于每个所述出料口下方的螺旋输送机;所述托盘为顶点朝上的圆锥形,所述托盘为不锈钢材质,所述托盘上开设有圆孔,所述出料口位于所述托盘的下方。

15.优选地,所述出料装置还包括设于所述托盘上方的刮刀,所述刮刀通过第二转轴转动地连接在所述炉体上,所述第二转轴的轴心线沿竖直方向延伸。

16.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:设置多个阴燃反应炉交替使用,正在使用的阴燃反应炉的尾气能够作为另一个阴燃反应炉的预热气体,节约了阴燃反应加热所需的能源和时间,从而提高了生产效率。

附图说明

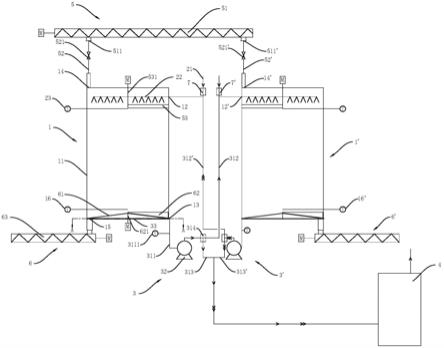

17.附图1为本实用新型的自动节能型阴燃处理设备一具体实施例的整体结构示意图;

18.附图2为图1中a

‑

a截面剖视图;

19.其中,1、1’、阴燃反应炉;11、炉体;12、12’、进气口;13、出气口;14、14’、进料口;15、出料口;16、第三热电偶;

20.21、进气管路;22、气体均布器;23、第二热电偶;

21.3、3’、出气装置;311、尾气主管;3111、热电偶;312、312’、第一支管;313、313’、第二支管;314、控制阀;32、负压风机;33、抽气支管;331、抽气主管;332、抽气孔;

22.4、尾气处理装置;

23.5、进料装置;51、螺旋布料器;511、511’、分出口;52、52’、进料管;521、521’、进料阀;53、刮片;531、第一转轴;

24.6、6’、出料装置;61、托盘;62、刮刀;621、第二转轴;63、螺旋输送机;

25.7、7’、加热装置。

具体实施方式

26.下面结合附图和具体的实施例来对本实用新型的技术方案作进一步的阐述。

27.参见图1所示的一种自动节能型阴燃处理设备,包括两个阴燃反应炉1、1’、加热装置7、7’、进气装置、出气装置3、3’、尾气处理装置4、进料装置5及出料装置6、6’。阴燃反应炉1包括炉体11,炉体11具体为圆柱形,炉体11的顶部开设有进气口12及进料口14,底部开设有出气口13及出料口15。上述进气装置与进气口12相连接,出气装置3与出气口13相连接,进料装置5与进料口14相连接,出料装置6与出料口15相连接,加热装置7设置在进气装置

上。本实施例中的阴燃反应炉1’的上述结构与阴燃反应炉1完全一致,在此不再赘述。

28.如图1所示,进料装置5包括振动筛(图中未示出)、皮带输送机(图中未示出)、螺旋布料器51及刮片53。振动筛用于筛除原始物料中的大体积杂质,皮带输送机用于将物料从振动筛输送至螺旋布料器51,螺旋布料器51用于向阴燃反应炉1及阴燃反应炉1’输送物料,本实施例中,螺旋布料器51具体为双出料口螺旋机,包括一个与皮带输送机相连接的总进口(图中未示出)、与阴燃反应炉1的进料口14相连接的分出口511、与阴燃反应炉1’的进料口14’相连接的分出口511’,从而仅需一台螺旋布料器51即可向两个阴燃反应炉1、1’进料。分出口511与进料口14之间通过进料管52连接,进料管52上设有用于控制进料管52通断的进料阀521,分出口511’与进料口14’之间也相应地设有进料管52’及进料阀521’。

29.如图1所示,刮片53通过第一转轴531转动地连接在炉体11上,第一转轴531的轴心线与炉体11的轴心线共线,刮片53设于炉体的内侧上部。刮片53能够绕第一转轴531进行360

°

旋转,从而将炉体11内的物料平铺。

30.如图1所示,出料装置6包括设于炉体11内侧底部的托盘61、设于托盘61上方的刮刀62,以及设于出料口15下方的螺旋输送机63。托盘61为顶点朝上的圆锥形,有利于炉体11内的物料在重力作用下向圆锥面四周滑动,托盘61采用不锈钢孔板制作,托盘61的底部边缘开设有圆孔,该圆孔与出料口15相连接,滑动至托盘61底部的物料即可通过圆孔和出料口15排出到螺旋输送机63上。托盘61的上方还设有用于检测炉体11内土壤温度的第三热电偶16。

31.如图1所示,刮刀62通过第二转轴621转动地连接在炉体11上,第二转轴621的轴心线与炉体11的轴心线共线,刮刀62能够绕第二转轴621进行360

°

旋转,当炉体11内的物料较少时,刮刀62能够旋转移动物料从出料口15排出。

32.如图1所示,进气装置用于向进气口12中通入阴燃反应所需的空气,进气装置包括与进气口12相连接的进气管路21、与进气管路21相连接并设于炉体11内侧顶部的气体均布器22,以及设于气体均布器22下方用于检测进气温度的第二热电偶23。加热装置7设置在进气管路21上,将进入阴燃反应炉1的空气加热到待处理物料的阴燃温度以上。气体均布器22的出气孔朝下布置。

33.如图1所示,出气装置3用于自出气口13中抽出阴燃反应产生的尾气,出气装置3包括出气管路、负压风机32及设于炉体11内侧底部的抽气支管33。

34.如图1及图2所示,出气管路包括与出气口13直接连接的尾气主管311,尾气主管311的一部分延伸至炉体11内侧,其一端部位于炉体11的内侧底部并连接有圆环形的抽气主管331,抽气主管331的轴心线与炉体11的轴心线共线,多根抽气支管33围设于抽气主管331的四周并相连通,每根抽气支管33上都间隔地开设有抽气孔332,用于均匀的从阴燃反应炉1内抽取尾气。具体地,抽气支管33及抽气主管331均位于托盘61的下方。

35.如图1所示,负压风机32连接在尾气主管311上,用于提供出气装置3抽出尾气的动力。出气管路还包括与尾气主管311通过三通管件连接的第一支管312及第二支管313,第一支管312与阴燃反应炉1’的进气口12’相连接,第二支管313与尾气处理装置4相连接。出气管路上还设有用于控制尾气主管311与第一支管312、第二支管313之间连通状态的控制阀314。

36.本实施例中,控制阀314具有第一工作状态及第二工作状态。当控制阀314处于第

一工作状态时,尾气主管311与第一支管312相连通,与第二支管313不连通,此时出气口13中排出的尾气进入阴燃反应炉1’的进气口12’;当控制阀314处于第二工作状态时,尾气主管311与第二支管313相连通,与第一支管312不连通,此时出气口13中排出的尾气进入尾气处理装置4。

37.如图1所示,尾气主管311上还设有与上述控制阀314电性连接且用于检测尾气主管311中的尾气温度的热电偶3111。热电偶3111将检测到的温度反馈给控制电路,从而操纵控制阀314在两种工作状态之间切换。此外,用于检测炉体11’内土壤温度的第三热电偶16’也与控制阀314电性连接,并能够与热电偶3111共同控制控制阀314在两种工作状态之间切换。

38.如图1所示,本实施例中,阴燃反应炉1’,以及与阴燃反应炉1’相配套连接的进气装置、出气装置3’、出料装置6’及加热装置7’,与上述对应装置的结构、连接方式及功能完全一致。相对应地,出气装置3’的第一支管312’与阴燃反应炉1的进气口12相连接,第二支管313’与尾气处理装置4相连接。

39.以下具体阐述下本实施例的工作过程:

40.本实施例的阴燃处理设备主要用于处理石油烃污染土壤。使用时,首先将污染土壤挖掘后运送至振动筛,去除大体积石块,然后经皮带输送机输送至螺旋布料器51,打开进料阀521、521’,螺旋布料器51通过分出口511、511’分别向阴燃反应炉1、1’进料,进料完成后关闭进料阀521、521’。

41.启动旋转阴燃反应炉1内的刮片53,将炉体11内的待处理土壤平铺。启动与阴燃反应炉1相连接的进气装置及加热装置7,加热后的空气进入炉体11,使得炉体11内的污染土壤达到阴燃温度,在有氧条件下开始发生阴燃反应,土壤中的有机污染物质转化为co2、h2o等,污染土壤得到净化。表层土壤阴燃反应结束后,阴燃反应向下移动,使得炉体11内的全部污染土壤均得到净化。

42.阴燃反应炉1内的阴燃反应全部结束后,关闭进气装置,打开出料口15及出料装置6,处理后的土壤在重力作用下从出料口15排出;当土壤较少时,打开刮刀62,推动土壤排出。排出后的土壤经螺旋输送机63运出,最终回填至原污染场地,从而完成了污染土壤的净化。

43.需要特别说明的是,在阴燃反应炉1内的污染土壤进行阴燃反应的同时,打开出气装置3及尾气处理装置4,抽气支管33从炉体11内抽取反应尾气进入尾气主管311,热电偶3111检测尾气主管311中的尾气温度,当尾气温度达到或超过设定温度,如本实施例设定的100℃时,控制阀314切换为第一工作状态,阴燃反应炉1的高温尾气进入阴燃反应炉1’,对阴燃反应炉1’内的待处理土壤进行预热;当尾气温度<100℃时,控制阀314切换为第二工作状态,阴燃反应炉1的尾气直接进入尾气处理装置4进行处理,尾气处理达标后排放;此外,当阴燃反应炉1’内的第三热电偶16’检测到的土壤温度达到与热电偶3111检测到的尾气温度相同时,控制阀314也切换为第二工作状态,阴燃反应炉1内的尾气直接通入尾气处理装置4进行处理。

44.由此,当阴燃反应炉1内的污染土壤阴燃处理完毕后,阴燃反应炉1’内的待处理土壤也得到的充分的加热,此时再打开与阴燃反应炉1’连接的进气装置及加热装置7’,按照同样的步骤使用阴燃反应炉1’进行阴燃处理,大大节省了阴燃反应加热所需的能源和时

间,提高了生产效率。当待处理的污染土壤较多时,阴燃反应炉1及1’可交替使用,即,将正在进行阴燃反应的一者的高温尾气排入另一者中,对待处理的土壤进行预热,从而提高了生产效率。

45.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1