燃油喷嘴及包含其的单头部燃烧室试验装置的制作方法

1.本发明涉及航空发动机领域,特别涉及一种燃油喷嘴及包含其的单头部燃烧室试验装置。

背景技术:

2.目前航空发动机的燃烧室部件研制过程中通常采用单头部试验的方式来对燃烧室部件方案进行验证和优化。要求单头部燃烧室试验装置能够模拟部件方案的关键特征,在试验中测试不同燃烧室头部方案的点火熄火、燃烧效率、污染排放等主要性能,获得排放、燃烧效率、点火熄火等性能数据,筛选出一个或多个排放达标、燃烧效率较高、点火熄火性能较优的头部方案,作为部件方案优化的基础,为扇形及全环试验件提供数据支撑。由于在航空发动机燃烧室方案验证阶段,常设计有几十种头部方案,对于头部方案中的燃油喷嘴,如果采用目前产品通用的3d打印技术,每个燃油喷嘴的制造成本极高且周期过长,制约了航空发动机的试验效率及研制进展。

技术实现要素:

3.本发明要解决的技术问题是为了克服现有技术不同头部方案的燃烧喷嘴需要的缺陷,提供一种燃油喷嘴及包含其的单头部燃烧室试验装置。

4.本发明是通过下述技术方案来解决上述技术问题:

5.一种燃油喷嘴,固定于机匣组件上并伸入火焰筒组件的燃烧室中,其包括预燃级油路和主燃级油路,分别具有预燃级喷嘴和主燃级喷嘴,其特点在于,所述燃油喷嘴还包括一用于安装座盖板,所述安装座盖板固定于机匣组件上,所述预燃级喷嘴和所述主燃级喷嘴可拆卸的固定于所述安装座盖板,所述主燃级喷嘴为圆环状,所述主燃级喷嘴中心有一通孔,所述预燃级喷嘴穿过所述通孔并套与所述主燃级喷嘴内。

6.在本方案中,采用上述结构,将预燃级喷嘴与主燃级喷嘴设计为两个独立的组件,与传统的发动机产品中将预燃级喷嘴与主燃级喷嘴设计为一个整体相比,可以实现不同方案的预燃级喷嘴与不同方案的主燃级喷嘴采用交叉试验的方式进行自由组合、多方案燃油喷嘴的快速装配,进而快速验证不同结构参数对整个燃油喷嘴组件综合性能的影响,有效的提高了试验效率。

7.较佳的,所述预燃级油路中可供燃油流动的直径由进油口自所述预燃级喷嘴逐渐变小;和/或

8.所述主燃级油路中可供燃油流动的直径由进油口自所述主燃级喷嘴逐渐变小。

9.在本方案中,采用上述结构,在供油管与喷嘴连接之间,油路直径均采用由粗到细的结构设计。一方面,上部采用粗管径设计,可以增加整个燃油喷嘴的刚性,使喷嘴与机匣间定位更加可靠牢固;另一方面,在下部采用细管径设计,可以增加近燃油喷口处的燃油流速,提升高喷射效率,也降低了燃油结焦的风险。

10.较佳的,所述预燃级油路还包括与所述预燃级喷嘴连通的预燃级油路供油管,所

述主燃级油路还包括与所述主燃级喷嘴连通的主燃级油路供油管,所述安装座盖板上开设有预燃级油路定位孔和主燃级油路定位孔,所述预燃级油路供油管固定于所述预燃级油路定位孔,所述主燃级油路供油管固定于所述主燃级油路定位孔。

11.在本方案中,采用上述结构,供油管与安装座盖板之间采用孔轴搭接配合方式,在需要验证预燃级喷嘴喷口与主燃级喷嘴挡溅盘的距离d对燃油雾化的影响时,仅需要更改安装座盖板上油路定位孔的相对位置,即可实现距离d的变更。与传统的发动机产品中将预燃级喷嘴与主燃级喷嘴设计为一个整体相比,通过加工多组成本很低的安装座盖板代替加工多个高成本、周期长的燃油喷嘴组件来降低加工成本及加工周期、提高试验效率。

12.较佳的,所述安装座盖板还包括油管安装座,所述油管安装座设置在所述预燃级油路定位孔位置以及所述主燃级油路定位孔位置,所述油管安装座上包括外螺纹部;

13.所述主燃级油路供油管和所述预燃级油路供油管上设有紧固螺帽,所述紧固螺帽具有内螺纹孔,所述主燃级油路供油管和所述预燃级油路供油管穿过所述外螺纹部并分别固定于所述预燃级油路定位孔以及所述主燃级油路定位孔,所述紧固螺帽与所述外螺纹部通过螺纹连接固定。

14.在本方案中,采用上述结构,通过设置油管安装座与供油管上的紧固螺帽,有效的实现安装座盖板与预燃级油路供油管和主燃级油路供油管的连接与密封。

15.较佳的,所述紧固螺帽内设有球头密封件,所述油管安装座的所述外螺纹部内侧设有锥面,当所述紧固螺帽固定于所述油管安装座时,所述球头密封件抵住所述锥面。

16.在本方案中,采用上述结构,采用紧固螺帽来压紧易变形的紫铜材料的球头密封件,使球头密封件变形夹紧燃油管路实现喷嘴的安装定位,装配简单便捷,同时可以利用球头密封件的球面与油管安装座的锥面实现线密封配合,阻止机匣内部高温高压气体泄漏。

17.较佳的,所述预燃级油路供油管顶部设有预燃级油管接头,所述预燃级油管接头内侧设有锥面,所述预燃级油路还包括球形进油口接头,所述球形进油口接头有一球形连接部,当所述球形进油口接头连接所述预燃级油管接头时,所述球形连接部抵住所述锥面;和/或

18.所述主燃级油路供油管顶部设有主燃级油管接头,所述主燃级油管接头内侧设有锥面,所述主燃级油路还包括球形进油口接头,所述球形进油口接头有一球形连接部,当所述球形进油口接头连接所述主燃级油管接头时,所述球形连接部抵住所述锥面。

19.在本方案中,采用上述结构,在燃油管路顶部焊接有带外螺纹的油管接头,其锥面与球形进油口接头的球头面通过线密封配合,当压帽与油管接头通过螺纹拧紧时即可实现此处燃油密封,防止高油压下的燃油泄漏。

20.较佳的,所述预燃级喷嘴包括预燃级主喷嘴和预燃级副喷嘴,所述预燃级主喷嘴包括预燃级主油路供油管和与所述主燃级副油路供油管连接的主喷口套筒,所述预燃级副喷嘴包括预燃级副油路供油管和与所述预燃级副油路供油管连接的副喷口套筒。所述主喷口套筒和所述副喷口套筒相互连通并导通至火焰筒组件的燃烧室内,所述预燃级副油路供油管和所述主燃级副油路供油管相互封闭。

21.在本方案中,预燃级喷嘴设置由主副两个并列的喷嘴以及单独供油的供油管,可以更方便的实现不同方案的预燃级喷嘴设计,而将预燃级主喷嘴和预燃级副喷嘴的喷口与供油管独立设置也可实现在更改喷口套筒上的关键设计参数时(如喷口的孔径、旋流槽的

槽数、槽宽、槽深等参数)的同时不改变其他零件结构即可实验不同方案,更为节约高效。

22.较佳的,所述预燃级喷嘴还包括转接头,所述预燃级主油路供油管和所述预燃级副油路供油管焊接连接所述转接头,所述主喷口套筒通过螺纹连接所述转接头,所述副喷口套筒设置于所述主喷口套筒内,所述主喷口套筒通过螺纹连接将所述副喷口套筒压紧至所述转接头。

23.在本方案中,通过设置与主副油路供油管焊接连接的转接头,主副喷口套筒仅通过螺纹连接即可方便的安装或拆下,更方便实验不同方案,更为节约高效。

24.较佳的,所述预燃级喷嘴还包括旋流芯,所述旋流芯设置于所述副喷口套筒内,所述旋流芯连通所述转接头的预燃级副油路和所述副喷口套筒的出油口,所述旋流芯朝向所述转接头的一侧具球面连接端,所述转接头的预燃级副油路与所述旋流芯连接的一侧具有锥面连接端,所述副喷口套筒压紧所述旋流芯,所述球面连接端抵住所述锥面连接端。

25.在本方案中,可以通过压紧副喷口套筒实现对旋流芯(25)的压紧,由于旋流芯与转接头的接触面为球面与锥面的线接触密封,压紧旋流芯可以保证主副两股油路不发生串油。

26.一种单头部燃烧室试验装置,其包括机匣组件,火焰筒组件和如上所述的燃油喷嘴,所述燃油喷嘴固定于所述机匣组件上并伸入所述火焰筒组件中。

27.在本方案中,本单头部燃烧室试验装置可以测试不同燃烧室头部方案的点火熄火、燃烧效率、污染排放等主要性能,同时加工制造成本低、周期短,从而加快试验效率及研制进展。

28.本发明的积极进步效果在于:本发明公开了一种燃油喷嘴和单头部燃烧室试验装置,这种燃油喷嘴将预燃级喷嘴与主燃级喷嘴设计为两个独立的组件,与传统的发动机产品中将预燃级喷嘴与主燃级喷嘴设计为一个整体相比,可以实现不同方案的预燃级喷嘴与不同方案的主燃级喷嘴采用交叉试验的方式进行自由组合、多方案燃油喷嘴的快速装配,进而快速验证不同结构参数对整个燃油喷嘴组件综合性能的影响,有效的提高了试验效率。

附图说明

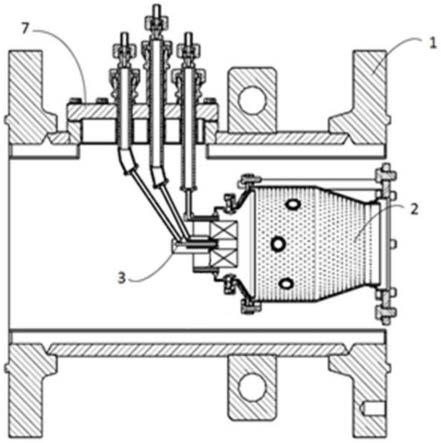

29.图1为本发明实施例的单头部燃烧室试验装置的结构示意图。

30.图2为本发明实施例的燃油喷嘴的结构示意图。

31.图3为本发明实施例的安装座盖板的结构示意图。

32.图4为本发明实施例的预燃级喷嘴的结构示意图。

33.图5为本发明实施例的主燃级喷嘴的结构示意图。

34.附图标记说明:

35.机匣组件1

36.火焰筒组件2

37.燃油喷嘴3

38.安装座盖板7

39.预燃级喷嘴8

40.主燃级喷嘴9

41.预燃级副油路供油管10

42.预燃级主油路供油管11

43.主燃级油路供油管12

44.油管安装座13

45.球头密封件14

46.紧固螺帽15

47.油管接头16

48.压帽17

49.球形进油口接头18

50.预燃级副油路定位孔19

51.预燃级主油路定位孔20

52.主燃级油路定位孔21

53.转接头22

54.副喷口套筒23

55.主喷口套筒24

56.旋流芯25

57.法兰面26

58.锥面连接端27

59.拧紧处28

60.主燃级旋流器29

61.转接部30

62.预燃级喷嘴搭接头31

63.转接板32

64.直射喷嘴33

65.过渡转接头34

具体实施方式

66.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

67.如图1所示,本实施例的单头部燃烧室试验装置由机匣组件1、火焰筒组件2、燃油喷嘴3组成,燃油喷嘴3的喷嘴出口端正对火焰筒组件2,燃油喷嘴3的上端固定在机匣组件1上。单头部燃烧室试验装置工作过程中,气体从机匣组件1前端进入机匣组件1后,气流通过燃油喷嘴3上的预燃级旋流器及主燃级旋流器29进入火焰筒组件2内,与燃油喷嘴3组件中喷出的燃油掺混后点燃,进行燃烧过程。在试验中测试不同燃烧室头部方案的点火熄火、燃烧效率、污染排放等主要性能,获得排放、燃烧效率、点火熄火等性能数据,筛选出一个或多个排放达标、燃烧效率较高、点火熄火性能较优的头部方案,作为部件方案优化的基础,为扇形及全环试验件提供数据支撑。

68.本单头部燃烧室试验装置可以测试不同燃烧室头部方案的点火熄火、燃烧效率、污染排放等主要性能,同时加工制造成本低、周期短,从而加快试验效率及研制进展。

69.如图2、3所示,本实施例的燃油喷嘴3固定于机匣组件1上并伸入火焰筒组件2的燃烧室中,其包括预燃级油路和主燃级油路,分别具有预燃级喷嘴8和主燃级喷嘴9,燃油喷嘴3还包括一安装座盖板7,安装座盖板7固定于机匣组件1上,预燃级喷嘴8和主燃级喷嘴9可拆卸的固定于安装座盖板7,主燃级喷嘴9为圆环状,主燃级喷嘴9中心有一通孔,预燃级喷嘴8穿过该通孔并套与主燃级喷嘴9内。

70.本实施例中,安装座盖板7通过螺钉预燃级喷嘴8和主燃级喷嘴9固定到机匣组件1上。本实施例中的通孔开设在预燃级喷嘴搭接头3131中部。

71.将预燃级喷嘴8与主燃级喷嘴9设计为两个独立的组件,与传统的发动机产品中将预燃级喷嘴8与主燃级喷嘴9设计为一个整体相比,可以实现不同方案的预燃级喷嘴8与不同方案的主燃级喷嘴9采用交叉试验的方式进行自由组合、多方案燃油喷嘴3的快速装配,进而快速验证不同结构参数对整个燃油喷嘴3组件综合性能的影响,有效的提高了试验效率。

72.如图2所示,预燃级油路还包括与预燃级喷嘴8连通的预燃级油路供油管,主燃级油路还包括与主燃级喷嘴9连通的主燃级油路供油管12,安装座盖板7上开设有预燃级油路定位孔和主燃级油路定位孔21,预燃级油路供油管固定于预燃级油路定位孔,主燃级油路供油管12固定于主燃级油路定位孔21。

73.本实施例中,预燃级油路定位孔包括预燃级主油路定位孔20和预燃级副油路定位孔19,分别对应预燃级主油路供油管11和预燃级副油路供油管10。预燃级主油路定位孔20、预燃级副油路定位孔19以及主燃级油路定位孔21依次开设于安装座盖板7上。

74.供油管与安装座盖板7之间采用孔轴搭接配合方式,在需要验证预燃级喷嘴8喷口与主燃级喷嘴9挡溅盘的距离d对燃油雾化的影响时,仅需要更改喷嘴安装座盖板7上预燃级主油路定位孔20、预燃级副油路定位孔19以及主燃级油路定位孔21的相对位置,即可实现距离d的变更。与传统的发动机产品中将预燃级喷嘴8与主燃级喷嘴9设计为一个整体相比,通过加工多组成本很低的喷嘴安装座盖板7代替加工多个高成本、周期长的燃油喷嘴3组件来降低加工成本及加工周期、提高试验效率。

75.如图2所示,预燃级油路和主燃级油路中可供燃油流动的直径由进油口自预燃级喷嘴8逐渐变小。

76.在本实施例中,预燃级副油路供油管10、预燃级主油路供油管11、主燃级油路供油管12与喷嘴的连接之间,管路直径均采用由粗到细的结构设计。上游处的燃级副油路供油管、预燃级主油路供油管11、主燃级油路供油管12管径最粗,而下游处的主燃级喷嘴9和预燃级喷嘴8的油路管径最细,供油管和喷嘴之间通过过渡转接头34焊接在一起。

77.在供油管与喷嘴连接之间,油路直径均采用由粗到细的结构设计。一方面,上部采用粗管径设计,可以增加整个燃油喷嘴3的刚性,使喷嘴与机匣组件1间定位更加可靠牢固;另一方面,在下部采用细管径设计,可以增加近燃油喷口处的燃油流速,提升高喷射效率,也降低了燃油结焦的风险。

78.如图3所示,安装座盖板7还包括油管安装座13,油管安装座13设置在预燃级油路定位孔位置以及主燃级油路定位孔21位置,油管安装座13上包括外螺纹部。主燃级油路供油管12和预燃级油路供油管上设有紧固螺帽15,紧固螺帽15具有内螺纹孔,主燃级油路供油管12和预燃级油路供油管穿过外螺纹部并分别固定于预燃级油路定位孔以及主燃级油

路定位孔21,紧固螺帽15与外螺纹部通过螺纹连接固定。

79.在本实施例中,油管安装座13有三个,依次焊接在安装座盖板7上与预燃级主油路定位孔20、预燃级副油路定位孔19以及主燃级油路定位孔21对应的位置并将三处定位孔围设其中,三处供油管通过油管安装座13固定于三处定位孔中。紧固螺帽15连接在主燃级油路供油管12、预燃级主油路供油管11和预燃级副油路供油管10的外壁上,紧固螺帽15边缘与外壁之间形成环形的内螺纹孔,油管安装座13上的外螺纹部伸入该内螺纹孔中并通过螺纹连接。

80.通过设置油管安装座13与供油管上的紧固螺帽15,有效的实现安装座盖板7与预燃级油路供油管和主燃级油路供油管12的连接与密封。

81.如图3所示,紧固螺帽15内设有球头密封件14,油管安装座13的外螺纹部内侧设有锥面,当紧固螺帽15固定于油管安装座13时,球头密封件14抵住锥面。

82.在本实施例中,球头密封件14为半球型部件,中心有一通孔。球头密封件14通过该通孔套设于供油管上,紧固螺母也套设在供油管上,球头密封件14平面的一端朝向紧固螺母并嵌进内螺纹孔中,球面的一端则朝向油管安装座13。油管安装座13的外螺纹部上具有与定位孔连通的锥形口,锥形口朝向球头密封件14的一面形成锥面。当连接时,供油管安装与定位孔中,紧固螺帽15与油管安装座13连接,紧固螺帽15的内螺纹孔与油管安装座13的外螺纹部螺纹连接,并将紧固螺帽15内的球头密封件14压至油管安装座13的锥形口的锥面上。可以通过拧紧紧固螺帽15来压紧球头密封件14,使其变形从而实现供油管的夹紧定位。同时,球头密封件14的球面与的锥面实现线密封配合,能够阻止机匣组件1内部高温高压气体泄漏。

83.本实施例的球头密封件14选用紫铜材料,这种材料硬度小易变形,更易实现夹紧定位与线密封的效果。

84.采用紧固螺帽15来压紧易变形的紫铜材料的球头密封件14,使球头密封件14变形夹紧燃油管路实现喷嘴的安装定位,装配简单便捷,同时可以利用球头密封件14的球面与油管安装座13的锥面实现线密封配合,阻止机匣组件1内部高温高压气体泄漏。

85.如图3所示,预燃级油路供油管顶部设有预燃级油管接头16,预燃级油管接头16内侧设有锥面,预燃级油路还包括球形进油口接头18,球形进油口接头18连通进油口,球形进油口接头18有一球形连接部,球形进油口接头18连接预燃级油管接头16时,球形连接部抵住锥面。主燃级油路供油管12顶部设有主燃级油管接头,主燃级油管接头内侧设有锥面,主燃级油路还包括球形进油口接头18,球形进油口接头18连通进油口,球形进油口接头18有一球形连接部,当球形进油口接头18连接主燃级油管接头时,球形连接部抵住锥面。

86.在本实施例中,各处油路的最上端为进油口,燃油从该处进入油路内。如图3所示,预燃级副油路包括油管接头16,该油管接头16设置于预燃级副油路供油管10顶部并与其连通。预燃级副油路还包括球形进油口接头18,该球形进油口接头18一端连通进油口,另一端连通油管接头16,油管接头16外部具有外螺纹,内侧具有锥形孔,球形进油口接头18有一球形连接部,该球形连接部在连接时可以抵接在油管接头16锥形孔的锥面上,球形进油口接头18与油管接头16通过一个压帽17连接,压帽17套设在球形进油口接头18并与油管接头16螺纹连接,当压帽17与油管接头16通过螺纹拧紧时,可压紧球形连接部实现进油接头处燃油的密封。

87.此处密封结构与油管安装座13处密封结构大体一致,且预燃级主油路、主燃级油路顶部的进油口与预燃级副油路完全一致,因此不再赘述。

88.在燃油管路顶部焊接有带外螺纹的油管接头16,其锥面与球形进油口接头18的球头面通过线密封配合,当压帽17与油管接头16通过螺纹拧紧时即可实现此处燃油密封,防止高油压下的燃油泄漏。

89.如图2至图4所示,本实施例的预燃级喷嘴8包括两个独立的预燃级主喷嘴和预燃级副喷嘴,其中预燃级主喷嘴包括预燃级主油路供油管11和与预燃级主油路供油管11连接的主喷口套筒24,预燃级副喷嘴包括预燃级副油路供油管10和与预燃级副油路供油管10连接的副喷口套筒23。主喷口套筒24和副喷口套筒23相互连通并导通至火焰筒组件2的燃烧室内,预燃级副油路供油管10和主燃级副油路供油管相互封闭。

90.在本实施例中,在预燃级主油路中,燃油从预燃级主油路供油管11进入,沿流路p2流出。在预燃级副油路中,燃油从预燃级副油路供油管10进入,沿流路p1流出,实现预燃级燃油双流路的设计要求。

91.预燃级喷嘴8设置由主副两个并列的喷嘴以及单独供油的供油管,可以更方便的实现不同方案的预燃级喷嘴8设计,而将预燃级主喷嘴和预燃级副喷嘴的喷口与供油管独立设置也可实现在更改喷口套筒上的关键设计参数时(如喷口的孔径、旋流槽的槽数、槽宽、槽深等参数)的同时不改变其他零件结构即可实验不同方案,更为节约高效。

92.如图4所示,预燃级喷嘴8还包括转接头22,预燃级主油路供油管11和预燃级副油路供油管10焊接连接转接头22,主喷口套筒24通过螺纹连接转接头22,副喷口套筒23设置于主喷口套筒24内,主喷口套筒24通过螺纹连接将副喷口套筒23压紧至转接头22。

93.在本实施例中,其中,主喷口套筒24与转接头22通过螺纹连接,并在拧紧处28氩弧焊密封,防止高油压时燃油泄漏。

94.通过设置与主副油路供油管焊接连接的转接头22,主副喷口套筒23仅通过螺纹连接即可方便的安装或拆下,更方便实验不同方案,更为节约高效。

95.如图4所示,预燃级喷嘴8还包括旋流芯25,旋流芯25设置于副喷口套筒23内,旋流芯25连通转接头22的预燃级副油路和副喷口套筒23的出油口,旋流芯25朝向转接头22的一侧具球面连接端,转接头22的预燃级副油路与旋流芯25连接的一侧具有锥面连接端27,副喷口套筒23压紧旋流芯25,球面连接端抵住锥面连接端27。

96.通过压紧副喷口套筒23上的法兰面26实现对旋流芯25的压紧,由于旋流芯25的球面连接端与转接头22的锥面连接端27为球面与锥面的线接触密封,压紧旋流芯25可以保证p1、p2两股油路不发生串油。

97.如图5所示,主燃级喷嘴9由主燃级油路供油管12,转接部30、转接板32、直射喷嘴33、主燃级旋流器29和预燃级喷嘴搭接头31组成,所有零组件间均为焊接,保证燃油不泄漏。其中直射喷嘴33及旋流器的独立设计,可以实现在更改直射喷嘴33及旋流器上的关键设计参数时(如直射喷嘴33中喷口数量、喷口直径、喷口角度,旋流器中槽道个数、槽道宽度、槽道高度等参数),只需要增加不同构型的直射喷嘴33及旋流器,保持主燃级喷嘴9中其余零件结构不变,即可实现不同方案的主燃级喷嘴9设计,减少了从设计到工艺加工中零组件的数量,有效降低加工成本,缩短加工周期。

98.本实施例中,主燃级旋流器29为圆环形,中心部分为预燃级喷嘴搭接头31,通孔即

开设在该预燃级喷嘴搭接头31上。

99.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1