加热锅炉炉温燃料流量与空气流量空燃比比值控制系统的制作方法

1.本发明属于锅炉技术领域,涉及一种加热锅炉炉温燃料流量与空气流量空燃比比值控制系统。

背景技术:

2.加热炉锅炉的炉温控制就使用燃料与空气流量双交叉控制系统控制炉温,即当炉温调节器发生设定值与测量值偏差时,其温度调节器的输出信号同时作为燃料调节器和空气调节器的给定信号串级控制,经双交叉限幅运算后分别以5%的燃料流量和5%的空气流量交替上升去控制燃烧,防止空气过剩对钢坯的氧化或燃料过剩导致燃烧不充分的浪费污染空气现象。这种向爬楼梯的控制方式缺点是炉温控制的过渡响应时间太长,一般要15分钟左右才能使炉温控制稳定。这种方式一直使用到现在,有近四十年的时间。缺点是炉温自动控制使响应时间太长,导致现场操作人员常使用手动控制使炉温快速升温。手动控制不容易控制燃料流量与空气流量的空燃比。手动控制方式后果是空气过剩导致钢坯氧化和燃料过剩导致的冒黑烟燃料浪费污染空气时常发生。由于调节蝶阀蝶阀的固有特性决定只能在20%~70%是最好调节范围,70%~90%的调节性能差,故调节阀口径计算时,为节约投资,调节蝶阀的开度范围在15%~75%,75%~90%为超过最大流量的过烧区域,会使孔板节流装置超量程无法计量,使自动控制失效产生过多烟气废气污染环境。现有双交叉限幅控制系统没有对燃料流量调节阀和空气流量调节阀的控制信号作最大流量报警限幅或保持,导致燃料流量和空气流量超过工艺对加热炉锅炉设计的最大值,因调节阀开度超过设计最大流量值开度过烧产生的过量废气排放对大气的污染。

3.随着90年代plc和dcs的广泛使用,plc和dcs的控制运算功能强大,双交叉限幅控制炉温的方式不能真正实现钢铁厂加热炉炉温自始至终的自动控制,加热炉锅炉炉温燃料流量与空气流量空燃比比值控制系统技术就能解决这个难题,不但能炉温控制响应时间大大缩短使炉温迅速得到控制,提高加热炉的生产效率,同时确保炉温自动控制始终常态化,炉温的快速控制使操作人员没有必要手动控制。防止了因手动控制导致的空气过剩氧化,又能防止燃料过剩的燃料浪费及空气污染。真正做到自动控制炉温,节能环保又提高加热炉的生产能力和自动控制效率,提供相关设备的性价比。

4.加热炉锅炉炉温燃料流量与空气流量空燃比比值控制系统就是炉温调节器的输出信号只作为燃料流量调节器的给定信号串级控制去控制燃料流量调节阀开度,不去作为空气流量调节器的给定信号作串级控制去控制空气调节阀开度,而是把燃料流量的信号乘以空燃比后作为空气流量调节器的给定信号作比值控制去控制空气流量调节阀的开度。燃料流量调节器的输出信号通过微分限幅后作为空气流量调节器输出的前馈修正控制;对燃料流量调节器的输出控制信号作燃料流量最大流量和最小流量报警值控制的限幅值或保持值后去控制燃料流量调节阀的开度,防止燃料流量超过工艺给出的最大值;对空气流量调节器的输出控制信号作空气流量最大流量和最小流量报警值控制的限幅值或保持值后去控制空气流量调节阀的开度,防止空气流量超过工艺给出的最大值。同时使燃料流量和

空气流量的最大值和最小值保持空燃比关系,使得加热炉锅炉的燃烧始终是在工艺设计参数内运行,避免了现有系统因调节阀开度超过设计最大流量值开度过烧产生的过量废气排放对大气的污染,有利于节能环保。同时能使炉温变化时燃料流量最大值到最小流量和空气流量最大值到最小流量的自动控制始终是空燃比比值的关系,炉温快速得以控制,避免了手动控制导致的不良结果和过烧,提高加热炉锅炉生产效率,节能环保和提高相关设备性价比。

技术实现要素:

5.有鉴于此,本发明的目的在于提供加热锅炉炉温燃料流量与空气流量空燃比比值控制系统。现有的双交叉限幅控制系统炉温控制响应时间长,操作工易用手动控制或对调节阀开度没有限制而过烧导致燃料浪费,污染空气,不能实现自始至终的自动控制,加热炉的生产效率低;加热炉锅炉炉温燃料流量与空气流量空燃比比值控制系统在不增加任何设备和投资的情况下,通过软件编程流程的改变使炉温控制响应时间短,加热炉锅炉生产时自始至终采用自动控制,加热炉锅炉生产效率高,节省燃料,污染空气减少,环保效率高,提高相关设备性价比。

6.为达到上述目的,本发明提供如下技术方案:

7.加热锅炉炉温燃料流量与空气流量空燃比比值控制系统。

8.加热锅炉炉温燃料流量与空气流量空燃比比值控制系统,包括可编程逻辑控制器plc和现场仪表;

9.所述plc与现场仪表相连;

10.所述现场仪表包括炉温热电偶、燃料流量调节阀、燃料流量测量装置和空气流量孔板;

11.所述plc包括温度调节器、燃料流量调节器、流量高低报警器一、流量高低报警器二、控制信号限幅或保持器一、控制信号限幅或保持器二、量程换算器一、量程换算器二、微分前馈控制器、空燃比系数比值控制器和空气流量调节器;

12.所述温度调节器与炉温热电偶连接;

13.所述燃料流量调节器与控制信号限幅或保持器一连接;

14.所述控制信号限幅或保持器一再分别与流量高低报警器一和燃料流量调节阀连接;

15.所述流量高低报警器一再与量程换算器一连接,然后再与燃料流量测量装置连接;

16.所述燃料流量调节器还与微分前馈控制器连接,再与控制信号限幅或保持器二连接;

17.所述燃料流量调节器还依次与空燃比系数比值控制器、空气流量调节器和量程换算器二连接;

18.所述量程换算器二还与空气流量孔板连接;

19.所述控制信号限幅或保持器二还分别与流量高低报警器二和空气流量调节阀连接;

20.所述流量高低报警器二还与量程换算器二连接。

21.可选的,所述比值控制系统将采集到的某一段炉温热电偶信号送到plc的温度调节器,温度调节器的给定信号由人工手动给出或由上级计算机给出,温度调节器的输出信号只送给燃料流量调节器作给定值,不送空气流量调节器作给定值;燃料流量信号和空气流量信号进入plc后,作流量及量程换算后分别将信号作最大流量和最小流量报警;燃料流量信号进入燃料流量调节器作测量信号,同时燃料流量作空燃比比值运算后作为空气流量调节器的给定信号;空气流量信号进入空气流量调节器作测量信号;燃料流量的最大流量报警信号去限幅或保持燃料流量调节器的最大输出信号,对燃料流量调节阀进行控制;燃料流量的最小流量报警去限幅或保持燃料流量调节器的最小输出信号,对现场燃料流量调节阀进行控制;燃料流量调节器输出信号经过微分运算和正负限幅后送到空气流量调节器输出上作燃料控制变化的前馈修正信号去超前控制空气流量调节阀;空气流量的最大流量报警信号去限幅或保持空气流量调节器的最大输出信号,对现场空气流量调节阀进行控制;空气流量的最小流量报警去限幅或保持空气流量调节器的最小输出信号,对现场空气流量调节阀进行控制;

22.要求最大燃料流量报警值和最大空气流量报警值务必保持空燃比关系,最小燃料流量报警值和最小空气流量报警值务必保持空燃比关系;当燃料流量调节器和空气流量调节器的偏差值由最大变到0时,调节器的最大输出信号才能被限幅或保持到工艺专业设计的最大流量值或最小上,确保燃料和空气是严格按照空燃比燃烧,防止空气过剩氧化钢坯,燃料过剩浪费燃料和燃料燃烧不完全对空气导致污染及超出最大流量时过烧导致的大量废气对环境的污染;当炉温稳定时,燃料流量和空气流量严格按照空燃比系数燃烧。

23.加热锅炉炉温燃料流量与空气流量空燃比比值控制系统,包括分散控制系统dcs和现场仪表;

24.所述dcs与现场仪表相连;

25.所述现场仪表包括炉温热电偶、燃料流量调节阀、燃料流量测量装置和空气流量孔板;

26.所述plc或dcs均包括温度调节器、燃料流量调节器、流量高低报警器一、流量高低报警器二、控制信号限幅或保持器一、控制信号限幅或保持器二、量程换算器一、量程换算器二、微分前馈控制器、空燃比系数比值控制器和空气流量调节器;

27.所述温度调节器与炉温热电偶连接;

28.所述燃料流量调节器与控制信号限幅或保持器一连接;

29.所述控制信号限幅或保持器一再分别与流量高低报警器一和燃料流量调节阀连接;

30.所述流量高低报警器一再与量程换算器一连接,然后再与燃料流量测量装置连接;

31.所述燃料流量调节器还与微分前馈控制器连接,再与控制信号限幅或保持器二连接;

32.所述燃料流量调节器还依次与空燃比系数比值控制器、空气流量调节器和量程换算器二连接;

33.所述量程换算器二还与空气流量孔板连接;

34.所述控制信号限幅或保持器二还分别与流量高低报警器二和空气流量调节阀连

接;

35.所述流量高低报警器二还与量程换算器二连接。

36.可选的,所述比值控制系统将采集到的某一段炉温热电偶信号送到dcs的温度调节器,温度调节器的给定信号由人工手动给出或由上级计算机给出,温度调节器的输出信号只送给燃料流量调节器作给定值,不送空气流量调节器作给定值;燃料流量信号和空气流量信号进入dcs后,作流量及量程换算后分别将信号作最大流量和最小流量报警;燃料流量信号进入燃料流量调节器作测量信号,同时燃料流量作空燃比比值运算后作为空气流量调节器的给定信号;空气流量信号进入空气流量调节器作测量信号;燃料流量的最大流量报警信号去限幅或保持燃料流量调节器的最大输出信号,对燃料流量调节阀进行控制;燃料流量的最小流量报警去限幅或保持燃料流量调节器的最小输出信号,对现场燃料流量调节阀进行控制;燃料流量调节器输出信号经过微分运算和正负限幅后送到空气流量调节器输出上作燃料控制变化的前馈修正信号去超前控制空气流量调节阀;空气流量的最大流量报警信号去限幅或保持空气流量调节器的最大输出信号,对现场空气流量调节阀进行控制;空气流量的最小流量报警去限幅或保持空气流量调节器的最小输出信号,对现场空气流量调节阀进行控制;

37.要求最大燃料流量报警值和最大空气流量报警值务必保持空燃比关系,最小燃料流量报警值和最小空气流量报警值务必保持空燃比关系;当燃料流量调节器和空气流量调节器的偏差值由最大变到0时,调节器的最大输出信号才能被限幅或保持到工艺专业设计的最大流量值或最小上,确保燃料和空气是严格按照空燃比燃烧,防止空气过剩氧化钢坯,燃料过剩浪费燃料和燃料燃烧不完全对空气导致污染及超出最大流量时过烧导致的大量废气对环境的污染;当炉温稳定时,燃料流量和空气流量严格按照空燃比系数燃烧。

38.本发明的有益效果在于:加热炉锅炉炉温燃料流量与空气流量空燃比比值控制系统响应时间短,在加热炉及锅炉正常生产时可以自始至终采用自动控制,炉温升温快,生产效率高,减少废气排放对环境污染,有利于节能环保,确保加热炉及锅炉运行在工艺专业设计参数内,防止过烧污染环境和使相关设备寿命缩短,提高相关设备的性价比。

39.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

40.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

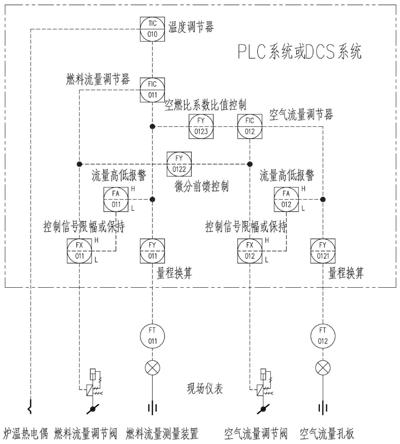

41.图1为加热炉某一段炉温燃料流量与空气流量空燃比比值控制系统仪表流程图;

42.图2为加热炉某一段炉温双交叉限幅控制炉温、燃料流量、空气流量定性分析图;

43.图3为加热炉某一段炉温燃料流量与空气流量空燃比比值控制炉温、燃料流量、空气流量定性分析图。

具体实施方式

44.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

45.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

46.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

47.加热炉锅炉炉温燃料流量与空气流量空燃比比值控制系统技术是软件设计,其基本条件是控制系统硬件必须是plc或者dcs能够完成温度调节器、流量调节器、调节阀控制信号的限幅或保持功能,同时有分段线性化函数能够完成调节器的pid参数是调节器偏差的函数。

48.对于加热炉或锅炉某一段炉温控制系统而言进行阐述,其他段炉温控制与此类似。如图1所示,加热炉某一段炉温燃料流量与空气流量空燃比比值控制系统仪表流程图,软件功能是某一段炉温热电偶信号送到plc或dcs的温度调节器,温度调节器tic

‑

010的给定信号由人工手动给出或由上级计算机给出,温度调节器tic

‑

010的输出信号只送给燃料流量调节器fic

‑

011作给定值,不送空气流量调节器fic

‑

012作给定值。燃料流量ft

‑

011信号和空气流量ft

‑

012信号进入plc或dcs后,作常规的流量及量程换算fy

‑

011、fy

‑

0121后分别将信号作最大流量和最小流量报警fa

‑

011、fa

‑

012;燃料流量信号进入燃料流量调节器fic

‑

011作测量信号,同时燃料流量作空燃比比值运算fy

‑

0123后作为空气流量调节器fic

‑

012的给定信号;空气流量信号进入空气流量调节器fic

‑

012作测量信号;燃料流量的最大流量报警fa

‑

011信号去限幅或保持fx

‑

011燃料流量调节器fic

‑

011的最大输出信号,对现场燃料流量调节阀fv

‑

011进行控制;燃料流量的最小流量报警fa

‑

011去限幅或保持燃料流量调节器fic

‑

011的最小输出信号,对现场燃料流量调节阀fv

‑

011进行控制;燃料流量调节器fic

‑

011输出信号经过微分运算fy

‑

0122和正负限幅后送到空气流量调节器fic

‑

012输出上作燃料控制变化的前馈修正信号去超前控制空气流量调节阀fv

‑

012;空气流量的最大流量报警fa

‑

012信号去限幅或保持空气流量调节器fic

‑

012的最大输出信号,对现场空气流量调节阀fv

‑

012进行控制;空气流量的最小流量报警fa

‑

012去限幅或保持空气流量调节器fic

‑

012的最小输出信号,对现场空气流量调节阀fv

‑

012进行控制。

49.要求最大燃料流量报警值和最大空气流量报警值务必保持空燃比关系,最小燃料

流量报警值和最小空气流量报警值务必保持空燃比关系。只有这样,当燃料流量调节器fic

‑

011和空气流量调节器fic

‑

012的偏差值由最大变到0时,调节器的最大输出信号才能被限幅或保持到工艺专业设计的最大流量值或最小上,确保燃料和空气是严格按照空燃比燃烧,防止空气过剩氧化钢坯,燃料过剩浪费燃料和燃料燃烧不完全对空气导致污染及超出最大流量时过烧导致的大量废气对环境的污染。当炉温稳定时,燃料流量和空气流量严格按照空燃比系数燃烧。

50.从图2可以看出,现有的炉温双交叉限幅控制系统,当炉温变化时,燃料流量qr1和空气流量qa1分别以5%的流量增加,象爬楼梯一样慢慢接近温差为0时的燃料流量值qr2和空气流量qa2。所以控制系统的响应时间长。

51.从图3可以看出,燃料流量与空气流量空燃比比值控制系统,当炉温变化时,燃料流量qr1和空气流量qa1分别以最快的速度打开燃料流量调节阀fv

‑

011和空气流量调节阀fv

‑

012到最大流量值qrmax和qamax,以空燃比进行燃烧,使炉温温差快速缩小,当温差越小时,燃料流量调节阀fv

‑

011和空气流量调节阀fv

‑

012开始关小开度,直到温差为0时,燃料流量稳定在qr2和空气流量qa2。所以控制系统的响应时间短。

52.当在加热炉烘炉和启动等阶段要求对最小流量限幅值以下的流量调节阀进行手动控制时,可设置一个手动开关取消最小流量限幅。当加热炉锅炉正常生产流量大于最小流量可以进行自动控制时,再接通最小流量限幅。

53.传统控制的调节器的pid参数都是固定常数,为了改进控制系统的响应时间及控制稳定,将温度调节器燃料、流量调节器和空气流量调节器的pid参数分别设置成各个调节器偏差的函数,用分段线性化函数实现这一功能,确保炉温控制系统既能因偏差大快速响应,又能因偏差小时自动稳定,可以避免现有系统调节器pid参数是固定常数,为了系统稳定参数设置偏大导致系统响应时间过长,炉温升温慢问题。利用分段线性化函数,将调节器的pid参数分别设置成调节器的控制偏差的函数:当调节器偏差大时,将积分i和比例p的参数设置小一些,微分d参数设置大一些,使控制系统能欠阻力响应,缩短响应时间;当调节器偏差小时,将积分i和比例p的参数设置大一些,微分d参数设置小一些,使控制系统零界响应或过阻力响应,确保控制系统快速稳定。这种调节器pid参数变化参数自动整定,即能快速响应,又能迅速稳定。

54.加热炉锅炉炉温燃料流量与空气流量空燃比比值控制系统不仅仅可应用到加热炉锅炉炉温控制系统中,也适用于其他类似的温度控制的燃烧系统中。

55.调节器pid参数使用分段线性化函数自动整定是现有技术,我在1998年加热炉编程软件实验室调试应用过一次,取得理想的好效果:由系统调试前的调节器pid固定参数不稳定震荡到应用了调节器pid参数分段线性化函数自动整定系统快速稳定。但未投入工程中实际使用。

56.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1