一种氢气催化燃烧消氢装置的制作方法

1.本发明涉及氢气催化燃烧技术领域,尤其涉及一种氢气催化燃烧消氢装置。

背景技术:

2.氢气无论燃烧还是通过燃料电池的电化学反应,产物只有水,没有传统能源利用所产生的污染物及碳排放。此外,生成的水还可继续制氢,反复循环使用,真正实现低碳甚至零碳排放,有效缓解温室效应和环境污染,是理想的清洁能源。

3.但是氢气分子量小,在系统中易泄露,此外,燃料电池系统尾气中以及液氢储存过程中也会存在一定量的氢气释放。氢气的爆炸极限为4%~75%,当环境中存在氢气逸出,尤其是在封闭环境中时,短时间内其浓度可能会快速升高,造成极大的安全隐患。

4.氢气在钯、铂等贵金属催化剂存在的条件下,可以与空气在低温下实现无焰催化燃烧,具有燃烧效率高、无氮氧化物排放等优点。因此基于催化燃烧技术,设计出一种高效消氢装置十分必要。

5.专利201610916611.x提出了一种分布式非能动消氢装置,没有换热结构设计,在大流量氢气工况下,氢氧的复合反应释热可能会引发氢气爆燃风险。

技术实现要素:

6.有鉴于此,有必要提供一种氢气催化燃烧消氢装置,用以解决现有技术中消氢装置缺乏换热设计,氢气催化反应放出的热量堆积存在安全风险的技术问题。

7.本发明提供一种氢气催化燃烧消氢装置,该氢气催化燃烧消氢装置包括:内部形成有反应腔的壳体以及内置于反应腔的催化板,壳体上开设有连通反应腔的氢气进口、空气进口以及废气出口,催化板内形成有连通反应腔外部的冷却流道,供以通入冷却液来冷却反应腔。

8.进一步的,壳体包括内部形成有混合气流道的氢空混合板,混合气流道连通反应腔,氢气进口与空气进口分别连通混合气流道,混合气流道供以预混合氢气与空气。

9.进一步的,氢空混合板内还形成有氢气流道、空气流道、氢气进气流道以及空气进气流道,氢气进口连通氢气流道,空气进口连通空气流道,氢气进气流道连通氢气流道与混合气流道,空气进气流道连通空气流道与混合气流道。

10.进一步的,氢气催化燃烧消氢装置还包括内置于反应腔的混合气分配板,混合气分配板包括泡沫金属板以及包裹泡沫金属板的多孔板,多孔板上开设有多个排气孔,泡沫金属板连通混合气流道以及排气孔。

11.进一步的,混合气分配板布置于两块催化板之间。

12.进一步的,催化板包括催化流道板以及夹设于催化流道板两侧的催化隔板,催化流道板内形成有冷却流道,催化隔板朝向混合气分配板的表面涂覆有壁载型催化剂。

13.进一步的,壳体还包括内部形成有互不连通的低温流道和高温流道的换热板,换热板上开设有连通低温流道的冷却液进口以及连通高温流道的冷却液出口,冷却流道两端

分别连通低温流道以及高温流道。

14.进一步的,氢气催化燃烧消氢装置还包括流体连接器,泡沫金属板通过流体连接器可拆卸连通混合气流道;冷却流道两端通过流体连接器分别连通低温流道以及高温流道。

15.进一步的,流体连接器为盲插式流体连接器,包括可拆卸连接的公接头与母接头。

16.进一步的,氢气催化燃烧消氢装置还包括测温装置,测温装置的测量端布置于反应腔内供以测量反应腔的温度。

17.与现有技术相比,本氢气催化燃烧消氢装置在催化板内形成连通反应腔外部的冷却流道,供以通入冷却液来冷却反应腔,带走氢气催化反应放出的多余热量,使得反应腔内温度维持在适于催化反应进行的安全温度内,消除了安全隐患。

18.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以本发明的较佳实施例并配合附图详细说明如下。本发明的具体实施方式由以下实施例及其附图详细给出。

附图说明

19.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

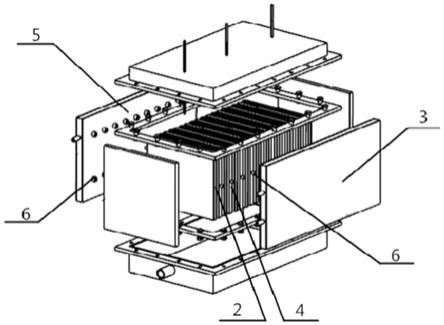

20.图1为本发明提供的氢气催化燃烧消氢装置的结构示意图;

21.图2为本发明提供的氢气催化燃烧消氢装置第一实施例的爆炸图;

22.图3为图2中氢空混合板的结构示意图;

23.图4为图2中混合气分配板的结构示意图;

24.图5为图2中催化板的结构示意图;

25.图6为图2中换热板的结构示意图;

26.图7为本发明提供的氢气催化燃烧消氢装置第二实施例的爆炸图。

具体实施方式

27.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

28.请参见图1,本氢气催化燃烧消氢装置包括壳体1和催化板2,壳体1的内部形成有供氢气催化反应的反应腔,壳体1上开设有连通反应腔的氢气进口11、空气进口12以及废气出口13,分别供于通入氢气、空气进行反应,并排出废气。催化板2内置于反应腔内,催化板2内形成有连通反应腔外部的冷却流道21,供以通入冷却液来冷却反应腔。优选地,本装置还可以设置测温装置7,测温装置7的测量端布置于反应腔内供以测量反应腔的温度,以便于指导冷却液的通入,将反应腔的温度控制在适合氢气催化反应的安全范围内。

29.在进行催化反应时,将氢气与空气预混合,可以促进催化反应的发生。因此在壳体1中包括氢空混合板3,氢空混合板3内形成有混合气道31。混合气流道31连通反应腔,氢气进口11与空气进口12分别连通混合气流道31,向混合气流道31内通入氢气与空气并进行预混合,再通入到反应腔内在催化板2的催化作用下。

30.为了氢气和空气更好地进行混合,在氢空混合板3内还形成有氢气流道32、空气流

道33、氢气进气流道34以及空气进气流道35。氢气进口11连通氢气流道32,空气进口12连通空气流道33,氢气进气流道34连通氢气流道32与混合气流道31,空气进气流道35连通空气流道33与混合气流道31。氢气和空气分别通过氢气进口11和空气进口12进入到氢气流道32和空气流道33内,再通过氢气进气流道34和空气进气流道35进入到混合气流道31内混合。如图3所示,在本实施例中,氢气进气流道34以及空气进气流道35分别沿氢气流道32与空气流道33均匀分布,并且组成类似“人”字型的结构,并且顺着氢气或空气在氢气流道32或空气流道33流动的方向倾斜,其分别与氢气流道32或空气流道33之间的夹角优选为60

°‑

80

°

。

31.为了促进氢气的催化反应的进行,容易想到地需要让氢气与空气的混合气体尽可能地与催化板2充分接触。因此优选地在本实施例中,还包括内置于反应腔的混合气分配板4,混合气分配板4包括泡沫金属板(未图示)以及包裹泡沫金属板的多孔板41。泡沫金属板内置于多孔板41内未图示,多孔板41上开设有多个排气孔411。泡沫金属板是用泡沫金属制成的板,泡沫金属是指含有泡沫气孔的特种金属材料,它的透气性很高,几乎都是连通孔,可以使气体通过。并且利用火焰通过微小空隙时的淬熄效应,可有效防止反应腔内出现不可控明火燃烧时产生的回火引燃混合气流道31。泡沫金属板连通混合气流道31以及排气孔411,氢气和空气的混合气体能够通过泡沫金属内的孔洞穿过泡沫金属板,并从各个排气孔411排出。在混合气分配板4两侧分别布置有两块催化板2,从排气孔411喷出的氢气与空气的混合气体直接喷射到催化板2的表面,与催化剂接触促进反应地发生。

32.催化板2包括催化流道板21以及夹设于催化流道板21两侧的催化隔板22。催化流道板21内形成有冷却流道211,冷却流道211可以采用连续弯型,尽可能在催化流道板21内分布均匀,避免催化流道板21局部散热效果不好。催化隔板22朝向混合气分配板41的表面涂覆有壁载型催化剂,催化氢气氧化。

33.为了辅助催化板2冷却换热,壳体1还包括换热板5。换热板5内部形成有互不连通的低温流道51和高温流道52,换热板5上开设有连通低温流道51的冷却液进口53以及连通高温流道52的冷却液出口54。冷却流道211两端分别连通低温流道51以及高温流道52。低温冷却液从1冷却液进口53流入到低温流道51内,再流入冷却流道211内,在冷却流道211吸收热量变成高温冷却液,用以维持反应腔的温度。再流入到高温流道52内并从冷却液出口54排出。

34.氢空混合板3、换热板5只是壳体1的一部分,很容易想到的壳体1还包括其他结构与氢空混合板3、换热板5密封连接,从而形成反应腔,这些其他结构根据不同实施例的需要对应设置。

35.由于不同的实施例对于氢气催化燃烧处理量的需求不同,因此需要灵活布置催化板2与混合气分配板4。优选地在催化板2与换热板5、混合气分配板4与氢空混合板3之间设置流体连接器6,通过流体连接器6可拆卸连接,实现流体的连通和断开。即泡沫金属板通过流体连接器6可拆卸连通混合气流道31;冷却流道211两端通过流体连接器分别连通低温流道51以及高温流道52。以便根据不同的工况要求自由组合配置催化板2与混合气分配板4,实现单台消氢装置可变消氢功率的功能。

36.流体连接器6最好采用盲插式流体连接器,包括可拆卸连接的公接头与母接头,公接头与母接头具备分离后双向自密封功能。公接头与母接头分别安装在催化板2与换热板5、混合气分配板4与氢空混合板3上,对应安装多个,以便于根据实际需要自行安装。

37.实施例1

38.在本实施例中,如图2所示,催化板2与混合气分配板4交替布置成一排,并且两端为催化板2。其中催化板2尺寸250

×

200

×

14mm,混合气分配板4尺寸250

×

200

×

14mm,排气孔411孔径2mm,共计16

×

12=192个孔均匀分布在混合气体分配板4上。泡沫金属选用泡沫铜,孔径40ppi,尺寸246

×

196

×

10mm。催化板表面均匀涂覆有壁载型催化剂,以al2o3做过渡层,再化学沉积pt活性层。测温装置7选用铠装热电偶。

39.氢气和空气分别由氢气进口11、空气进口12进入氢空混合板3,“人”字形氢气进气流道34与空气进气流道35进气夹角为70,

°

控制氢气占混合气体体积分数的6%,氢气流量30sl/min,氢气与空气在催化板表面充分反应,装置运行稳定后,测得消氢装置尾气中氢气浓度为0ppm。增大氢气浓度为8%,氢气流量为50sl/min,测温装置7测得反应腔内最高温度达到400℃,换热板入口通25℃冷却水,流量0.5m3/h。运行稳定后,测得反应腔内最高温度为180℃,此时测得消氢装置尾气中氢气浓度为3ppm,达到了消氢的目的,装置运行高效可靠。

40.实施例2

41.在本实施例中,如图7所示,催化板2’有6块,混合气分配板4’有3块,分成三组,每组两块催化板2’夹一块混合气分配板4’。其中催化板2’尺寸300

×

300

×

16mm,混合气分配板4’尺寸300

×

300

×

16mm,排气孔孔径4mm,共计18

×

18=324个孔均匀分布在混合气分配板4’上。泡沫金属选用泡沫镍,孔径30ppi,尺寸294

×

294

×

10mm。催化板2’表面均匀涂覆有壁载型催化剂,以al2o3做过渡层,再化学沉积pt活性层。测温装置选用pt

100

热电阻。

42.氢气和空气分别由氢气进口、空气进口进入氢空混合板,“人”字形氢气进气流道与空气进气流道进气夹角为80

°

,控制氢气占混合气体体积分数的10%,氢气流量60sl/min,氢气与空气在催化板表面充分反应,测温装置测得装置内最高温度达到400℃,换热板入口通25℃冷却水,流量1m3/h,运行稳定后,测得装置内最高温度为200℃,此时测得消氢装置尾气中氢气浓度为5ppm,达到了消氢的目的,装置运行高效可靠。

43.实施本发明实施例,具有如下有益效果:本氢气催化燃烧消氢装置在催化板内形成连通反应腔外部的冷却流道,供以通入冷却液来冷却反应腔,带走氢气催化反应放出的多余热量,使得反应腔内温度维持在适于催化反应进行的安全温度内,消除了安全隐患。

44.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1