一种一体化催化消氢装置的制作方法

1.本发明涉及氢能应用技术领域,尤其涉及一种一体化催化消氢装置。

背景技术:

2.氢气是一种易燃气体,排放或泄露后极其引发爆炸,因此在利用氢气能源作为燃料电池或核发电时,需要格外的重视如何实现快速高效的消尾排氢,以确保消氢系统在空气或者密闭环境中的安全性和稳定性。

3.通常可以利用点火燃烧的方式消氢,在铂、钯和钌等贵金属催化作用下,氢气与氧气可在低温甚至常温下实现催化燃烧,能够完全反应消除氢气。氢气与空气催化燃烧无火焰,反应温度低,通过调控氢空比可实现燃烧温度可控。例如申请号为:cn201910087811.2的中国发明专利,名称为:一种自热式氢氧催化燃烧器及自热启动方法,包括气体混合室以及呈垂直布置在气体混合室内的空气管道与氢气管道,空气管道和氢气管道内分别布置有空气管道阻火器和氢气管道阻火器,气体混合室的下方设置有由催化板卷成的蜂窝状催化燃烧室,气体混合室与催化燃烧室之间连接有气体布料器,通过设计氢气与空气的流道,改进催化剂形式,实现氢氧催化燃烧的顺行,解决氢气催化燃烧时回火、热点等问题,从而实现稳定供热的目的,确保应用安全。本发明中氢氧催化燃烧器可用于供热场合,具有绿色无污染的优点,但此类结构中,混合后的氢气和空气经布料器的气口进入燃烧催化层,燃烧催化层设置有呈竖直设置的蜂窝状的流道,使得混合气体的流经有限,部分混合气体在燃烧时可能未来的急接触催化剂。

4.因此,亟需一种一体化催化消氢装置,用于解决现有技术中由于混合气体通过竖直设置且呈蜂窝状的燃烧催化层的流道时的流经有限,从而导致催化消氢不充分的问题。

技术实现要素:

5.有鉴于此,有必要提供一种一体化催化消氢装置,解决现有技术中由于混合气体通过竖直设置且呈蜂窝状的燃烧催化层的流道时的流经有限,从而导致催化消氢不充分的技术问题。

6.为达到上述技术目的,本发明的技术方案提供一种一体化催化消氢装置,包括:

7.壳体组件,包括壳体,所述壳体的内部中空,并开设有第一进气口、第二进气口及出气口;

8.布料组件,包括第一布料板和第二布料板,所述第一布料板和第二布料板相互间隔设置于所述壳体的内壁,并将所述壳体的内部分隔为第一腔室、第二腔室及第三腔室,所述第一布料板开设有多个第一通孔,多个所述第一通孔将所述第一腔室和所述第二腔室相连通,所述第二布料板开设有第二通孔,所述第二通孔将所述第二腔室和所述第三腔室相连通,所述第一腔室与所述第一进气口相连通,所述第二腔室与所述第二进气口相连通,所述第三腔室与所述出气口相连通;

9.催化组件,所述催化组件内置于所述第三腔室,并开设有多个通道,多个所述通道

与所述第二通孔和所述出气口均相连通,用于增加混合气体催化反应的流经。

10.进一步的,所述催化组件包括布气管和催化件,所述布气管内置于所述壳体,且其一端与所述第二通孔相连通,所述布气管的周向外壁沿长度方向均匀开设有多个第一透气孔,所述催化件套设于所述布气管,且其内部经多个所述第一透气孔与所述第二通孔相连通。

11.进一步的,所述催化件包括石墨烯膜和催化剂,所述催化剂均匀涂覆于所述石墨烯膜的表面,并与所述石墨烯膜卷制呈筒状。

12.进一步的,所述石墨烯膜还开设有多个第二透气孔,多个所述第二透气孔沿所述石墨烯膜的表面均匀设置,并与所述第一透气孔相连通,所述第一透气孔、第二透气孔及第二通孔形成用于增加空气和氢气流经的所述通道。

13.进一步的,所述催化组件还包括堵块,所述堵块内置于所述布气管的另一端。

14.进一步的,所述催化组件还包括固定板,所述固定板内置于所述第三腔室,并均匀开设有多个排气孔,所述排气孔与所述催化件的内部相连通。

15.进一步的,还包括冷却组件,所述冷却组件包括第一传感器和冷却水套,所述第一传感器连接于所述第三腔室的外壁,所述冷却水套相对所述催化组件设置,并固定套设于所述壳体的外壁。

16.进一步的,所述壳体组件还包括空气管道和空气阻火器,所述空气管道经所述第一进气口连接于所述壳体,并与所述第一腔室相连通,所述空气阻火器内置于空气管道。

17.进一步的,所述壳体组件还包括空气管道和空气阻火器,所述空气管道经所述第一进气口连接于所述壳体,并与所述第一腔室相连通,所述空气阻火器内置于空气管道。

18.进一步的,所述壳体组件还包括空气管道和空气阻火器,所述空气管道经所述第一进气口连接于所述壳体,并与所述第一腔室相连通,所述空气阻火器内置于空气管道。

19.与现有技术相比,本发明的有益效果包括:空气和氢气分别经第一进气口和第二进气口进入壳体的内部,第一布料板和第二布料板间隔设置并均连接于壳体的内部,用于将壳体的内部分隔成第一腔室、第二腔室及第三腔室,空气有第一进气口进入第一腔室,并通过多个均匀设置的第一通孔进入第二腔室,与由第二进气口进入的氢气进行混合,用于使得空气和氢气在第二腔室内进行充分混合,混合后的气体通过第二通孔进入内置于第三腔室的催化组件的内部,并沿多个通道的设置方向流动,用于增加混合气体催化反应的流经,这样的结构,使得混合后的气体沿设置的通道流动,以延长空气和氢气与催化剂反应的时间,能解决现有技术中由于混合气体通过竖直设置且呈蜂窝状的燃烧催化层的流道时的流经有限,从而导致催化消氢不充分的问题。

附图说明

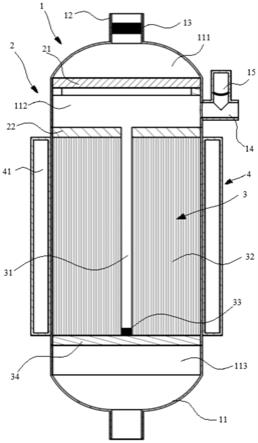

20.图1是本发明实施例所提供的一种一体化催化消氢装置的剖视结构示意图;

21.图2是本发明实施例所提供的一种一体化催化消氢装置另一视角的剖视结构示意图;

22.图3是本发明实施例所提供的催化件的结构示意图;

23.图4是本发明实施例所提供的催化件的横截面示意图;

24.图5是本发明实施例所提供的催化件中石墨烯膜和催化剂连接处的剖视结构示意

图。

具体实施方式

25.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

26.请参阅图1及图2,本发明提供了一种一体化催化消氢装置,包括:壳体组件1、布料组件2及催化组件3,壳体组件1包括壳体11,壳体11的内部中空,并开设有第一进气口、第二进气口及出气口,布料组件2包括第一布料板21和第二布料板22,第一布料板21和第二布料板22相互间隔设置于壳体11的内壁,并将壳体11的内部分隔为第一腔室111、第二腔室112及第三腔室113,第一布料板21开设有多个第一通孔,多个第一通孔将第一腔室111和第二腔室112相连通,第二布料板22开设有第二通孔,第二通孔将第二腔室112和第三腔室113相连通,第一腔室111与第一进气口相连通,第二腔室112与第二进气口相连通,第三腔室113与出气口相连通,催化组件3内置于第三腔室113,并开设有多个通道,多个通道与第二通孔和出气口均相连通,用于增加混合气体催化反应的流经。

27.可以理解,空气和氢气分别经第一进气口和第二进气口进入壳体11的内部,第一布料板21和第二布料板22间隔设置并均连接于壳体11的内部,用于将壳体11的内部分隔成第一腔室111、第二腔室112及第三腔室113,空气有第一进气口进入第一腔室111,并通过多个均匀设置的第一通孔进入第二腔室112,与由第二进气口进入的氢气进行混合,用于使得空气和氢气在第二腔室112内进行充分混合,混合后的气体通过第二通孔进入内置于第三腔室113的催化组件3的内部,并沿多个通道的设置方向流动,用于增加混合气体催化反应的流经。

28.进一步地,本发明中第一布料板21和第二布料板22,由金属泡沫镍加工而成,其规格为厚3~10mm,孔数为40~80ppi,空隙率为30%~60%,气体通过布料板的压损约为空腔的10倍以上,有助于混合气均匀进入燃烧室,促进氢气在燃烧室的均匀分布和催化燃烧。

29.其中,如图1所示,壳体组件1还包括空气管道12和空气阻火器13,空气管道12经第一进气口连接于壳体11,并与第一腔室111相连通,空气阻火器13内置于空气管道12。

30.可以理解,空气阻火器13设置于空气管道12的进气口,用于防止回火,从而导致的安全隐患,空气阻火器13为本领域技术人员所公知的常规设置,此处不作过多阐述。

31.其中,如图1所示,壳体组件1还包括氢气管道14和流水控制阀15,氢气管道14经第二进气口连接于壳体11,并与第二腔室112相连通,流水控制阀15设置于氢气管道14上。

32.可以理解,流水控制阀15设置于氢气管道14的进气口,用于控制和调节进入本发明中装置内部的氢气的流速,具体的,流水控制阀15为脉冲阻尼器,此处脉冲阻尼器为本领域技术人员所公知的常规设置,也可以用其他结构进行替代,此处不作过多阐述。

33.如图1及图2所示,还包括冷却组件4、第二传感器5及第三传感器6。

34.其中,冷却组件4包括第一传感器41和冷却水套42,第一传感器41连接于第三腔室113的外壁,冷却水套42相对催化组件3设置,并固定套设于壳体11的外壁。

35.可以理解,水冷组件设置于壳体11的外壁,用于对催化燃烧室内进行温度控制,其中第一传感器41为温度传感器,用于实时监测和反馈冷却水套42中的水温。

36.其中,第二传感器5为压力传感器,并连接于第三腔室113的外壁,用于检测第三腔

室113的内部的压力,第三传感器6为温度传感器连接于第三腔室113的外壁,用于检测第三腔室113的内部的温度。

37.进一步地,此处温度传感器和压力传感器均为本领域技术人员所公知的常规设置,此处不作过多阐述。

38.如图1至图5所示,催化组件3包括布气管31、催化件32、堵块33及固定板34。

39.其中,布气管31内置于壳体11,且其一端与第二通孔相连通,布气管31的周向外壁沿长度方向均匀开设有多个第一透气孔,催化件32套设于布气管31,且其内部经多个第一透气孔与第二通孔相连通。

40.可以理解,第二通孔、布气管31及第一透气孔的配合使得混合气体只能沿多个第一透气孔进入催化件32。

41.进一步地,本发明中布气管31由金属粉末烧结而成,表面布有大量微气孔,可容混合气轻松透过。布气管31可根据流量大小变化,管径在6~12mm之间,表面的多孔平均孔径为20~50μm。混合气经布气管31由中心向四周扩散,可使得气体均匀分布,均匀反应,无热点出现。

42.其中作为一种实施方式,催化件32包括石墨烯膜321和催化剂322,催化剂322均匀涂覆于石墨烯膜321的表面,并与石墨烯膜321卷制呈筒状,用于形成本发明中的催化件32的整体结构,使得催化剂322均匀分布且避免热点的存在。

43.其中,石墨烯膜321还开设有多个第二透气孔,多个第二透气孔沿石墨烯膜321的表面均匀设置,并与第一透气孔相连通,第一透气孔、第二透气孔及第二通孔形成用于增加空气和氢气流经的通道。

44.可以理解,由于混合气可轻松透过石墨烯膜321表面的孔隙,及第二透气孔,因此混合气经布气管31的第一透气孔后向四周均布的第二透气孔流动,以此形成用于增加流经的通道,从而有利于均匀高效地催化消氢。

45.进一步地,石墨烯膜321表面涂覆有pt催化剂322,pt负载量为0.5wt%~1wt%,石墨烯膜321厚度为80~120μm,膜表面孔隙为80~120μm,卷制成圈状态后,膜片间隙约为30~50μm。

46.其中作为一种实施方式,堵块33内置于布气管31的另一端,用于限制混合气体的流动,防止其从布气管31的另一端流出,从而有利于均匀高效地催化消氢。

47.其中作为一种实施方式,固定板34内置于第三腔室113,并均匀开设有多个排气孔,排气孔与催化件32的内部相连通。

48.可以理解,固定板34设置于第三腔室113,用于连接和支撑催化件32,同时经催化件32催化反应后的尾气,经由多个排气孔排出。

49.本发明的具体工作流程,空气和氢气分别经第一进气口和第二进气口进入壳体11的内部,第一布料板21和第二布料板22间隔设置并均连接于壳体11的内部,用于将壳体11的内部分隔成第一腔室111、第二腔室112及第三腔室113,空气有第一进气口进入第一腔室111,并通过多个均匀设置的第一通孔进入第二腔室112,与由第二进气口进入的氢气进行混合,用于使得空气和氢气在第二腔室112内进行充分混合,混合后的气体通过第二通孔进入内置于第三腔室113的催化组件3的内部,并沿多个通道的设置方向流动,用于增加混合气体催化反应的流经。

50.进一步地,本发明中的催化消氢装置常温启动时按氢气与空气气比为1:4~1:25比例通入混合气,经1~2min即可达尾气温度120℃以上,氢气和空气流量稳定后,1min内达到稳定燃烧。通过冷却水套42可控制燃烧室壁面及尾气温度在100℃以下,从根本上防止回火。

51.其中,当接入燃料电池尾排氢气进行消氢时,氢气流量为脉冲排放,每5分钟脉冲排放一次,每次持续时间100ms,最高瞬时流量为60sl/min,平均累计流量为1sl/min。氢气与空气按照体积比为1:10经管道通入催化消氢装置,空气流量为0.6m3/h。空气经空气管道12进入催化消氢装置后,经多个第一通孔均匀进入第二腔室112,氢气经氢气管道14中的脉冲阻尼器缓冲后进入第二腔室112与空气进行混合,混合后气体经第二通孔进入第三腔室113。

52.进一步地,常温开始启动后,约20s开始第三腔室113壁面温度迅速上升,表面氢气开始进行催化反应,1min后尾气升温至120℃以上,10min后尾气温度上升至400℃,且有继续上升的趋势,此时壁面温度达350℃以上,为防止回火的发生,往冷却水套42中通冷却水,通过调控水流量,逐渐将尾气温度控制在80℃左右,第三腔室113壁面温度在120℃。第三腔室113内温度分布均匀,不存在热点,且燃烧温度得到控制,不发生回火。

53.这样的结构,使得混合后的气体沿设置的通道流动,以延长空气和氢气与催化剂322反应的时间,能解决现有技术中由于混合气体通过竖直设置且呈蜂窝状的燃烧催化层的流道时的流经有限,从而导致催化消氢不充分的问题。

54.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1