一种高温高压烟气发生装置的制作方法

1.本实用新型涉及燃烧器技术,特别是一种高温高压烟气发生装置。

背景技术:

2.在钢铁、材料、化工、动力等很多领域,都需要高温高压的气体。一般通过高压燃烧装置,来产生满足需要的高温高压气体。高温高压烟气发生装置主要包括烧嘴和燃烧室两部分组成,前者主要控制燃料分配和流动组织,后者则提供燃烧过程发生的空腔。燃烧室内的燃烧过程是一种伴随着强烈湍流和掺混的化学反应过程。一个性能优异的燃烧装置要求燃烧效率高、燃烧稳定、污染物排放少和使用寿命长等特点,燃烧技术开发中尤其以燃烧稳定性问题最为关键,燃烧不稳定包括静态不稳定和动态不稳定。

3.静态不稳定主要包括回火、脱火及熄火等,在结构设计不合理、负荷调整剧烈以及燃料特性发生变化时,静态不稳定容易出现。如果出现静态不稳定,首先会对整个系统安全稳定运行构成威胁;其次,燃烧不稳定还会产生大量co、no

x

等污染物,造成大气污染;第三,燃烧不稳定还会影响系统经济性。动态不稳定主要指燃烧振荡,特别是目前常用的低no

x

贫预混燃烧室中,燃烧振荡现象问题尤其明显。燃烧振荡指的是燃烧装置在工作时,燃烧放热率脉动与压力脉动产生耦合,引起燃烧室内压力周期性的脉动现象。燃烧振荡本质上是个声学过程。燃烧振荡对燃烧器产生较大危害,例如降低部件寿命、对燃烧室产生损坏等。

4.正是由于燃烧稳定性对燃烧系统具有重要影响,对燃烧过程的监控显的尤为重要。采用合适的监控手段,对火焰运行过程实时监控,在捕捉到燃烧不稳定发生时,及时采取措施,是燃烧室安全稳定工作的重要保证。目前常用的是通过火焰、压力、温度测量装置监控燃烧室内的燃烧是否稳定。火焰监测监视火焰的形成状况,并产生信号传输给程控器。火焰检测器主要有三种:光敏电阻、紫外线uv电眼和电离电极。但是,采取上述方法对燃烧室监控均存在不直观、判断逻辑复杂、误差较大、时效性差等问题。

5.另外,在高温高压烟气发生装置工作过程中,环境恶劣,局部温度甚至超过2000℃。长时间在该环境下工作,对高温高压烟气发生装置的使用寿命、安全性形成挑战。因此为了解决该问题,需要设计专门的冷却设计对高温高压烟气发生装置进行降温。常用的冷却设计有两种:采用合理的流动设计,使用低温空气冷却;采用水冷夹套冷却。低温冷却空气对气动设计要求较高,超出了一般使用者的能力范围,而且冷却效果有限,往往需要配合耐高温材料和高温涂层技术,造价昂贵;而水夹套冷却则很好避免前面的一系列技术问题。

6.但在实际使用过程中发现,由于夹套内冷却水是以平推流方式运动,同时还可能形成死区,湍流效果差,无法形成有效混返,因此换热效果较差。高温高压烟气发生装置在使用过程中,燃烧部位产生高温气体,随后通过冷却系统冷却,在非常小的燃烧室内,发生了数百摄氏度甚至上千摄氏度的温度骤降。温度的剧烈变化会引起燃烧室结构的热胀冷缩,对燃烧室材料寿命产生很大影响。

7.由于存在的上述问题,结合高温高压烟气发生装置特点,为了有效监控高温高压烟气发生装置内燃烧状况、燃烧振荡的发生以及有效冷却燃烧器,开发出一种结构合理,并

能实现出口温度可调的高温高压烟气发生装置,对工业实际具有重要意义。

技术实现要素:

8.本实用新型的目的是为了提供一种结构合理的高温高压烟气发生装置,设计了高稳定性的烧嘴,用于组织燃烧;燃烧室设计了安全性高的石英视窗,准确方便的观察燃烧器内燃烧情况,同时通过巧妙的结构设计,使得石英视窗易于拆卸及密封;燃烧室采用带水道的冷却结构,加强换热;燃烧室还加装有压力脉动测量装置,监测内部压力波动情况,及时了解燃烧振荡现象的发生,高温高压烟气发生装置下游设计冷却空气孔,用于调节出口温度。通过上述措施,能有效观察高温高压烟气发生装置的工作情况,从而保障系统的安全运行。

9.本实用新型的技术方案如下:

10.一种高温高压烟气发生装置,其特征在于:包括烧嘴和燃烧室,烧嘴上设置有空气进口和燃料进口,燃烧室壁面分为内壁与外壁,内壁与外壁之间为水夹层,为了增强换热效果,水夹层中设置了流道;所述燃烧室的外壁上设置有至少一个石英视窗、至少一个压力脉动测点以及至少一个温度脉动测点;所述石英视窗倾斜设置于燃烧室外壁上。

11.所述石英视窗包括外壳和位于中心的石英玻璃,外壳和石英玻璃之间形成环形空腔,环形空腔内设置螺旋冷却水道,外壳上设置有螺旋冷却水道的石英视窗进水口,所述螺旋冷却水道与燃烧室壁面内的流道连通,使得石英视窗冷却回水与整个燃烧室融为一体。

12.所述石英视窗的一端与燃烧室的内壁平齐,因此对燃烧过程的影响基本可以忽略不计,另一端通过法兰密封,同时还设置有石英视窗压紧法兰。该设置方式易于拆装,且密封效果好。在石英视窗与法兰端部,可涂抹少量密封胶,使密封更加可靠。由于螺旋冷却水道的设计,石英视窗端部接近常温,因此密封胶不会发生变性。

13.进一步的,可以在燃烧室外壁上设置对称的石英视窗,实际工程中可以根据需要选择石英视窗数量及布置方式。

14.所述燃烧室的外壁两端分别设置有流道的出水口和进水口;所述出水口靠近燃烧室与烧嘴的连接端,即燃烧室的入口端;所述进水口远离燃烧室与烧嘴的连接端,即靠近燃烧室的出口端。

15.所述燃烧室的壁面中段还设置有掺混孔。

16.所述燃烧室的出口端连接有波纹管膨胀节。

17.本实用新型的有益效果如下:

18.(1)本实用新型设计空气与燃料通过烧嘴充分混合后,进入燃烧室燃烧;

19.(2)本实用新型设置了端部基本与燃烧室内腔平齐的石英视窗,石英视窗的设计对燃烧过程影响几乎为零,可有效监测燃烧室内燃烧情况;

20.(3)燃烧室壁面内设置有冷却水道,冷却水道为螺旋结构,可增加燃烧室的冷却效果,强化换热,同时避免流动滞止死区;

21.(4)石英视窗采用合理的倾斜设计,使观察窗正对火焰,可以观察到喉部燃烧情况,经实践发现更加合理;

22.(5)石英视窗采用夹层设计,夹层内设置与燃烧室冷却水道连通的螺旋冷却水道,实践中发现,在设计合理的情况下,石英视窗外端部接近常温;

23.(6)燃烧室外壁还设置有压力、温度测点,可以有效监控燃烧室内燃烧振荡现象的发生,监测燃烧室温度、压力脉动幅值与频率,了解燃烧室内燃烧振荡情况,评价是否对燃烧室产生危害;

24.(7)设计的金属膨胀节,可以防止热胀冷缩对高温高压烟气发生装置产生危害,吸收热胀冷缩产生的应力,有效保护燃烧室及其它相关系统的运行安全

25.(8)通过掺混孔可以通过调整进入烧嘴和掺混孔的空气量,在保证稳定燃烧的同时,实现目标烟气温度,配合石英视窗和测点,最大限度提高掺混效率、火焰稳定性等,降低污染物nox的生成,并且有效防止回火及熄火现象的出现。

附图说明

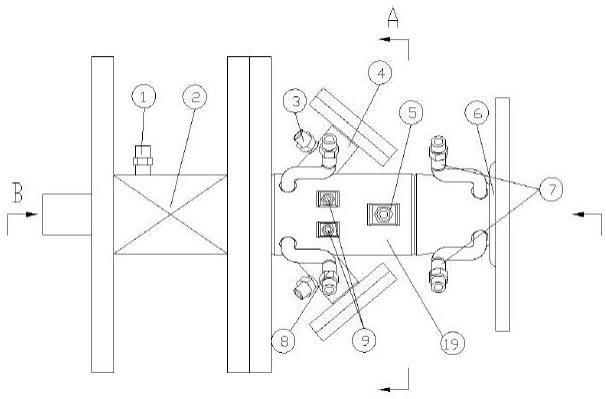

26.图1为本实用新型的整体结构示意图。

27.图2为本实用新型的石英视窗结构示意图。

28.图3为图1的a

‑

a剖视图。

29.图4为图1的b

‑

b剖视图。

30.其中:1为燃料进口,2为烧嘴,3为石英视窗进水口,4为石英视窗,5为掺混孔,6为波纹管膨胀节,7为进水口,8为出水口,9为温度及压力脉动测点,10为石英视窗的外壳,11为螺旋冷却水道,12为石英视窗内壁面,13为石英玻璃,14为石英视窗压紧法兰,15为法兰,16为外壁,17为内壁,18为空气进口,19为燃烧室。

具体实施方式

31.实施例1

32.如图1所示,一种高温高压烟气发生装置,包括烧嘴2和燃烧室19两部分。

33.所述烧嘴2上设置有空气进口18和燃料进口1,空气和燃料可以在烧嘴2内混合后在进入燃烧室19。

34.所述燃烧室19壁面分为内壁17与外壁16,内壁17与外壁16之间为水夹层,水夹层中设置了流道,能有效增强换热效果。

35.所述燃烧室19的外壁16上设置有至少一个石英视窗4和测点9,测点9包括至少一个压力脉动测点和至少一个温度脉动测点,压力脉动测点和温度脉动测点分开布置,通过石英视窗4有效监测燃烧室19内燃烧情况,通过压力、温度脉动测点可有效监控燃烧室19内燃烧振荡现象的发生,监测燃烧室19温度、压力脉动幅值与频率,了解燃烧室19内燃烧振荡情况,评价是否对燃烧室19产生危害。将石英视窗4倾斜设置于燃烧室19的外壁16上,能获得更好的监测角度。

36.实施例2

37.基于实施例1的结构,所述石英视窗4包括外壳10和位于中心的石英玻璃13,石英玻璃13作为石英视窗内壁面12,石英玻璃外壳10和石英视窗内壁面12之间形成环形空腔,环形空腔内设置螺旋冷却水道11,外壳10上设置有螺旋冷却水道11的石英视窗进水口3,螺旋冷却水道11与燃烧室19壁面内的流道连通,使得石英视窗4冷却回水与整个燃烧室19融为一体。

38.所述石英视窗4的一端与燃烧室19的内壁17平齐,因此石英视窗4的设计对燃烧过

程影响几乎为零。所述石英视窗4的另一端通过法兰15密封,同时还设置有石英视窗压紧法兰14。通过这种的设置方式,不仅方便拆装,且密封效果好。

39.在石英视窗4与法兰15连接端部,可涂抹少量密封胶,使密封更加可靠。

40.由于螺旋冷却水道11的设计,石英视窗4端部接近常温,因此密封胶不会发生变性。

41.进一步的,石英视窗4可以设计为对称结构,如图1、3、4所示,本实施例中,设置有两个对称的石英视窗4。在实际工程中,可以根据需要选择石英视窗4数量及布置方式。

42.实施例3

43.基于实施例1或2的结构,所述燃烧室19的外壁16两端分别设置有出水口8和进水口7;所述出水口8靠近燃烧室19与烧嘴2的连接端,即燃烧室19的入口端;所述进水口7远离燃烧室19与烧嘴2的连接端,即靠近燃烧室19的出口端。

44.实施例4

45.基于实施例1

‑

3的任意结构,所述燃烧室19的壁面中段还设置有掺混孔5。通过控掺混孔5,可以有效调整进入烧嘴2和掺混孔5的空气量,在保证稳定燃烧的同时,实现目标烟气温度。

46.实施例5

47.基于实施例1

‑

4的任意结构,所述燃烧室19的出口端连接有波纹管膨胀节6,可以防止热胀冷缩对高温高压烟气发生装置的危害,提高工作安全性。

48.基于上述实施例,本实用新型的具体工作实现过程如下:

49.1、空气与燃料进入烧嘴2,充分混合;通过控制空气与燃料比例及质量,对后端的燃烧进行人为干预控制;其中,燃料可以是气体燃料,也可以是液体燃料;

50.2、在燃烧室19内,空气与燃料充分燃烧;燃烧室19的壁面的冷却水可有效保护燃烧室19;

51.3、通过石英视窗4观察燃烧情况,通过压力波动、温度测点了解燃烧情况以及燃烧振荡发生情况;除了利用石英视窗4直观观察燃烧室19内燃烧情况,还可以增加实时监控设备、火焰监控设备(如pmt等),以更进一步了解燃烧情况;

52.4、通过掺混孔5及时调整进入的空气量,保证稳定燃烧,实现目标烟气温度。

53.通过上述实施例体现,可以看出本实用新型结构合理,易于观测了解燃烧情况,同时安全性好,可以作为工业燃烧装置应用在钢铁、化工、材料以及动力等需要高温高压气体的领域;并且,本实用新型容易与其它系统配合实施,可构成有机整体,便于拆装,可以工作在高压环境,密封性能好。

54.以上所述仅为本实用新型的较佳实施,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1