一种燃煤锅炉高温对流受热面沾污结渣预警系统的制作方法

1.本实用新型属于燃煤锅炉技术领域,具体涉及一种燃煤锅炉高温对流受热面沾污结渣预警系统。

背景技术:

2.燃煤锅炉高温对流受热面沾污结渣问题是影响锅炉运行安全重要因素之一。锅炉高温对流受热面表面若发生沾污结渣问题,严重时会引起搭桥,堵塞烟气通道,形成“烟气走廊”。由于受热面受烟气飞灰磨损程度与烟气流速的三次方成正比关系。沾污结渣问题导致的“烟气走廊”会急剧增大局部烟气流速,进而对受热面管造成严重的磨损。锅炉运行期间,若未及时发现并处理高温对流受热面沾污结渣问题,受热面管会因飞灰磨损逐渐减薄,减薄到一定程度会发生泄漏事故。例如,2019年5月15日,某电厂掺烧高碱金属含量的进口煤种时,#1锅炉和#4锅炉高温再热器管屏均出现挂渣现象,最终#1锅炉高温再热器的烟气差压增加到3000pa左右,导致高温再热器管发生泄漏问题。某电厂#1锅炉在2020年2月因掺烧高钠印尼煤,烟道各部差压较2020年1月增大约100pa,停机期间检查发现高温再热器上部约一半高度结焦严重。综述可以看出,采取措施加以防范锅炉高温对流受热面严重沾污结渣问题,对保障锅炉运行安全十分必要。

3.中国专利cn103604132a借助烟气压力采集装置等实时监测计算对流受热面的积灰厚度,将此积灰厚度与临界积灰厚度进行比较,若积灰厚度大于等于临界积灰厚度,则输出吹灰控制信号,实现对流受热面的积灰智能监测和控制。该方法依据需要配置大量测量仪器,投资成本较大,且锅炉对流受热面工作环境复杂,计算值可能与实际有一定偏差。

4.中国专利cn112283689a根据管壁内水和水蒸气吸热量的变化的灰污特征参数判断对流受热面积灰状况。但如上述可知,对于高温对流受热面而言,发生挂渣搭桥之前,对流受热面换热情况未必有明显恶化现象,通过蒸汽参数变化等难以监测高温对流受热面实际沾污结渣问题,因此通过吸热量的变化计算得出的灰污特征参数并不能及时发现高温对流受热面沾污结渣引起的搭桥现象。中国专利cn112283689a更适用于低温再热器和低温过热器等低温对流受热面的积灰情况监测。由于沾污结渣形成的搭桥现象会直接引起受热面进出口差压变化,需要通过监测高温对流受热面进出口差压变化,以及时发现严重沾污结渣问题。

5.除此之外,如上述提到的案例,高温对流受热面沾污结渣现象受到入炉煤质的直接影响,这主要是由于碱金属、碱土金属的氯合物和硫化物(如nacl、na2so4、mgcl2、cacl2等)的熔点大概在700~850℃,刚好在锅炉水平烟道的烟气温度区间内。因此,当煤中的碱金属、碱土金属含量偏高时,末级过热器、末级再热器等高温对流受热面极易发生沾污结渣问题。由此可见,开发一种充分利用煤灰成分分析数据的燃煤锅炉高温对流受热面沾污结渣预警系统具有很大的实用价值。

技术实现要素:

6.本实用新型的目的在于提供一种燃煤锅炉高温对流受热面沾污结渣预警系统,以让机组运行人员及时掌握燃煤锅炉高温对流受热面沾污结渣情况,避免高温对流受热面严重沾污结渣影响锅炉安全运行。

7.为实现上述目的,本实用新型采用如下技术方案:

8.一种燃煤锅炉高温对流受热面沾污结渣预警系统,包括烟气差压信号收集器、数据处理模块、预警发布系统以及若干烟气压力测量装置;

9.其中,若干烟气压力测量装置均匀布置在后屏过热器和末级过热器之间以及末级过热器和末级再热器之间,若干烟气压力测量装置与烟气差压信号收集器相连,烟气差压信号收集器与数据处理模块相连;数据处理模块与预警发布系统相连。

10.本实用新型进一步的改进在于,烟气压力测量装置包括第一烟气压力测量装置、第二烟气压力测量装置、第三烟气压力测量装置、第四烟气压力测量装置、第五烟气压力测量装置、第六烟气压力测量装置;

11.第一烟气压力测量装置、第二烟气压力测量装置与第三烟气压力测量装置布置在末级过热器烟气入口;第四烟气压力测量装置、第五烟气压力测量装置与第六烟气压力测量装置布置在末级过热器烟气出口。

12.本实用新型进一步的改进在于,烟气压力测量装置还包括第七烟气压力测量装置、第八烟气压力测量装置以及第九烟气压力测量装置,第七烟气压力测量装置、第八烟气压力测量装置与第九烟气压力测量装置布置在末级再热器烟气出口。

13.本实用新型进一步的改进在于,预警发布系统连接有dcs控制系统。

14.本实用新型进一步的改进在于,数据处理模块连接有煤成分数据库。

15.本实用新型进一步的改进在于,末级过热器和末级再热器均布置在燃煤锅炉水平烟道内。

16.本实用新型进一步的改进在于,所述后屏过热器布置在燃煤锅炉炉膛顶部。

17.本实用新型进一步的改进在于,所述末级过热器布置在水平烟道入口处。

18.本实用新型进一步的改进在于,所述末级再热器布置在末级过热器烟气出口处。

19.一种基于上述系统的燃煤锅炉高温对流受热面沾污结渣预警方法,包括以下步骤:

20.s1:通过烟气压力测量装置测量末级过热器入口烟气压力、末级再热器入口烟气压力值以及末级再热器出口烟气压力并传输给烟气差压信号收集器;

21.s2:烟气差压信号收集器对接收到的烟气压力值进行计算,得到末级过热器进出口烟气差压值和末级再热器进出口烟气差压值,并发送至数据处理模块;

22.s3:数据处理模块根据实时入炉煤掺配情况和掺配用各煤种煤质成分,计算入炉混煤的各煤质成分含量,并与预警值比对,当入炉混煤的各煤质任一成分含量超过预警值时,通过预警发布系统发出预警信号;数据处理模块将接收到的末级过热器进出口烟气差压值和末级再热器进出口烟气差压值与预警值比较,当末级过热器进出口烟气差压值或末级再热器进出口烟气差压值超过预警值时,通过预警发布系统发出预警信号。

23.本实用新型进一步的改进在于,步骤s中,烟气差压信号收集器对接收到的烟气压力值进行计算时,包括异常值剔除、算数平均与差值计算。

24.本实用新型进一步的改进在于,末级过热器进出口烟气差压值

△

p

mg

=p1-p2;末级再热器进出口烟气差压值

△

p

mz

=p2-p3;其中,p1为末级过热器入口压力值,p2为末级过热器烟气出口或末级再热器入口烟气压力值,p3为末级再热器出口烟气压力值。

25.本实用新型进一步的改进在于,步骤s3中,当末级过热器进出口差压值

△

p

mg

≥1.2p

10

时,发布预警信号;当末级再热器进出口差压值

△

p

mz

≥1.2p

20

时,发布预警信号;其中,p

10

和p

20

分别为末级过热器和末级再热器的进出口差压基准值。

26.与现有技术相比,本实用新型具有的有益效果:本实用新型通过设置后屏过热器、末级过热器和末级再热器、烟气差压信号收集器、数据处理模块和预警发布系统;后屏过热器与末级过热器之间设置有烟气压力测量装置,末级过热器和末级再热器之间设置有烟气压力测量装置,每个烟气压力测量装置与烟气差压信号收集器相连,烟气差压信号收集器与数据处理模块相连,数据处理模块与预警发布系统相连,能够实时测量燃煤锅炉高温对流受热面进出口烟气差压,实时监测高温对流受热面沾污结渣引起的堵塞情况,为运行人员及时采取处理措施提供有力依据。本实用新型基于入炉混煤的煤质化验数据,具有较高准确度,能提前预判高温对流受热面沾污结渣风险,及时发出预警,有效防范高温对流受热面沾污结渣问题。本实用新型系统组成简单,部分可利用燃煤锅炉现有装置,投资成本较低,具有较高的实用价值。

附图说明

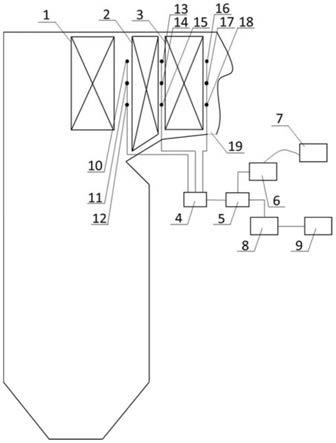

27.图1是本实用新型的高温对流受热面沾污结渣预警系统示意图。

28.图2是本实用新型的高温对流受热面沾污结渣预警方法流程图。

29.其中:1

‑

后屏过热器,2

‑

末级过热器,3

‑

末级再热器,4

‑

烟气差压信号收集器,5

‑

数据处理模块,6

‑

煤成分数据库,7

‑

煤质化验实验室,8

‑

预警发布系统,9

‑

dcs控制系统,10

‑

第一烟气压力测量装置,11

‑

第二烟气压力测量装置,12

‑

第三烟气压力测量装置,13

‑

第四烟气压力测量装置,14

‑

第五烟气压力测量装置,15

‑

第六烟气压力测量装置,16

‑

第七烟气压力测量装置,17

‑

第八烟气压力测量装置,18

‑

第九烟气压力测量装置,19

‑

燃煤锅炉水平烟道。

具体实施方式

30.以下给出本实用新型的具体实施例,需要说明的是本实用新型并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本实用新型的保护范围。

31.遵从上述技术方案,如图1至图2所示,一种燃煤锅炉高温对流受热面沾污结渣预警系统,包括若干烟气压力测量装置、烟气差压信号收集器4、煤质化验实验室7、煤成分数据库6、数据处理模块5和预警发布系统8;

32.其中,若干烟气压力测量装置均匀布置在后屏过热器1、末级过热器2和末级再热器3之间,且用数据线与烟气差压信号收集器4相连。

33.烟气压力测量装置包括第一烟气压力测量装置10、第二烟气压力测量装置11、第三烟气压力测量装置12、第四烟气压力测量装置13、第五烟气压力测量装置14、第六烟气压力测量装置15、第七烟气压力测量装置16、第八烟气压力测量装置17以及第九烟气压力测量装置18。

34.第一烟气压力测量装置10、第二烟气压力测量装置11、第三烟气压力测量装置12均匀分散布置在末级过热器2烟气入口;第四烟气压力测量装置13、第五烟气压力测量装置14、第六烟气压力测量装置15均匀分散布置在末级过热器2烟气出口;第七烟气压力测量装置16、第八烟气压力测量装置17、第九烟气压力测量装置18均匀分散布置在末级再热器3烟气出口;

35.烟气差压信号收集器4收集烟气压力并计算得出各受热面进出口烟气差压值,计算结果传输至数据处理模块5;通过在煤质化验实验室7对煤场的入厂燃煤进行煤质分析,将化验结果存储在煤成分数据库6里;煤成分数据库6与数据处理模块5相连;数据处理模块5与预警发布系统8相连;数据处理模块5依据收集数据与预警值比对,并通过预警发布系统8将预警信息发送至dcs控制系统9和相关技术人员;

36.所述燃煤锅炉高温对流受热面包括末级过热器2和末级再热器3,末级过热器2和末级再热器3均布置在燃煤锅炉水平烟道19内;

37.具体的,所述后屏过热器1布置在燃煤锅炉炉膛顶部;所述末级过热器2布置在水平烟道19入口处,位于后屏过热器1烟气出口处;所述末级再热器3布置在末级过热器2烟气出口处;

38.参见图2,一种燃煤锅炉高温对流受热面沾污结渣预警方法如下:

39.s1:若干烟气压力测量装置均匀布置在后屏过热器1、末级过热器2和末级再热器3之间,实时测量锅炉运行过程中末级过热器2和末级再热器3进出口烟气压力值,具体为:

40.第一烟气压力测量装置10、第二烟气压力测量装置11、第三烟气压力测量装置12测量末级过热器2入口烟气压力;第四烟气压力测量装置13、第五烟气压力测量装置14、第六烟气压力测量装置15测量末级过热器2出口烟气压力(或末级再热器3入口烟气压力值);第七烟气压力测量装置16、第八烟气压力测量装置17、第九烟气压力测量装置18测量末级再热器3出口烟气压力;

41.s2:烟气差压信号收集器4以一定周期(5s)采集末级过热器2进出口和末级再热器3进出口烟气压力测量值,进行异常值剔除、算数平均、差值计算等数据处理,并将计算得出的末级过热器进出口烟气差压值

△

p

mg

和末级再热器进出口烟气差压值

△

p

mz

发送至数据处理模块5;具体为:

42.第一烟气压力测量装置10、第二烟气压力测量装置11、第三烟气压力测量装置12测量值的算术平均值p1为末级过热器2入口压力值;第四烟气压力测量装置13、第五烟气压力测量装置14、第六烟气压力测量装置15测量值的算术平均值p2为末级过热器2烟气出口(或末级再热器3入口)烟气压力值;第七烟气压力测量装置16、第八烟气压力测量装置17、第九烟气压力测量装置18测量值的算术平均值p3为末级再热器3出口烟气压力值;

43.末级过热器2进出口烟气差压值

△

p

mg

=p1-p2;末级再热器3进出口烟气差压值

△

p

mz

=p2-p3;

44.s3:煤质化验实验室7对煤场的入厂燃煤进行煤质分析,煤质分析包括工业分析(水分、灰分、挥发分、固定碳等的质量百分比,各含量之和为100%)、元素分析(碳、氢、氧、氮、硫、磷等元素的质量百分比,各含量之和为100%)和灰成分分析(硅、铝、铁、钛、钙、镁、硫、钾、钠等元素的氧化物质量百分比,各含量之和为100%),并将检测结果存储在煤成分数据库6里;

45.s4:数据处理模块5根据实时入炉煤掺配情况和掺配用各煤种煤质成分(读取煤成分数据库6数据),计算得出入炉混煤的各煤质成分含量(如灰成分na2o含量),并与预警值(如na2o含量预警值为:2%)比对,当入炉混煤某成分含量超过预警值时,通过预警发布系统8发出“高温对流受热面可能发生沾污结渣”预警信号;

46.s5:数据处理模块5将末级过热器2进出口差压值

△

p

mg

和末级再热器3进出口烟气差压值

△

p

mz

,与预警值比对,当受热面烟气差压值超过预警值时,通过预警发布系统8发出预警信号,具体为:

47.当末级过热器进出口差压值

△

p

mg

≥1.2p

10

时,发布“末级过热器存在沾污结渣问题”预警信号;

48.当末级再热器进出口差压值

△

p

mz

≥1.2p

20

时,发布“末级再热器存在沾污结渣问题”预警信号。

49.其中,p

10

和p

20

分别为末级过热器和末级再热器的进出口差压基准值(正常工况下测量值或设计值)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1