一种实现固体燃料清洁燃烧的装置

1.本实用新型涉及固体燃料燃烧技术领域,具体涉及一种实现固体燃料清洁燃烧的装置,可实现对煤、生物质、石油焦、焦炭、废塑料、废橡胶等固体燃料的高效、清洁燃烧利用。

背景技术:

2.固体燃料(煤、生物质、石油焦、焦炭、废塑料、废橡胶等)具有分布广、价格低、便于获取等优点,属于蕴含有化学能的有机燃料,在不同的地区,不同情况下可被作为能源资源加以使用,通过燃烧释放热量加以利用。有机固体燃料在高温下会释放可燃气体,同时形成以碳为主体的固体碳渣,确保可燃气充分燃烧以及固体碳渣的燃尽才能获得高燃烧效率。但是在很多情况下,由于燃烧组织方面的问题,难以实现完全燃烧,烟气也没有经过处理,含有大量固相或者气相的污染物,一方面能量利用率低,另一方面对大气质量、人体健康带来严重危害。分级燃烧是现有技术中采用较多的减少氮氧化物的手段,例如公开号为cn109579006a的专利技术,但该专利技术针对的是燃气而非固体燃料。

3.为了解决这类固体燃料燃烧利用中的效率和污染问题,研究对其进行高效、清洁燃烧利用的燃烧装置和方法很有必要。现有技术中公开号为cn111440629a的专利说明书公开了一种气固分级热解差速分级的连续式生物质炭化装置及方法,采用通气炉壁实现气固分级,从热解过程原位直接回收利用高温热解气的能量,实现了能量的循环利用,增大受热面积,确保生物质受热均匀,通过出料速度控制的差速热解,保证自热、保温、焦炭品质分级的协同,最大程度地实现了生物质热解炭化的梯级利用。

技术实现要素:

4.针对本领域存在的不足之处,本实用新型提供了一种实现固体燃料清洁燃烧的装置,可以实现低氮燃烧、低尘排放,可实现对煤、生物质、石油焦、焦炭、废塑料、废橡胶等固体燃料的高效、清洁燃烧利用。

5.一种实现固体燃料清洁燃烧的装置,包括燃烧装置外壳,其内部空间被具有热辐射功能的高温辐射体划分为反应室和可燃气体燃尽室,反应室下方设有底渣斗;

6.反应室底面位于高温辐射体正下方,底面中心连接燃料给入装置的固体燃料出口,底面边缘设有供灰渣进入底渣斗的收集口;高温辐射体底端与反应室底面之间留有供可燃气体流入可燃气体燃尽室的间隙;燃料给入装置在接近反应室底面位置设一次进风口,用于给入一次风与固体燃料一同进入反应室;

7.可燃气体燃尽室内设有分级燃烧用空气给入口。

8.上述实现固体燃料清洁燃烧的装置运行时,燃料给入装置将固体燃料自下而上从反应室底面中心位置推入反应室,燃料给入装置在接近反应室底面位置设一次进风口,提供部分燃烧用的少量空气经一次进风口与固体燃料一同进入反应室;先被送入的固体燃料承托在反应室底面上被新给入的固体燃料推挤逐渐向边缘移动,在该过程中通过热解、部

分燃烧以及气化完成固体燃料向灰渣的转化,同时产生可燃气体,灰渣从反应室底部边缘经收集口向下掉落进入底渣斗;固体燃料于反应室内部发生热解和气化反应的热量主要来源于承托在反应室底面上的燃料层上方布置的且投影面积完全覆盖反应室底面的高温辐射体的辐射传热,少部分来源于随固体燃料一并进入的少量空气和固体燃料的部分燃烧放热。

9.可燃气体经高温辐射体底端与反应室底面之间的间隙流入可燃气体燃尽室,分级燃烧用空气给入口分级供入适量的燃烧用空气在确保可燃气体最终完全燃烧的前提下控制可燃气体燃尽室内适合的温度并抑制氮氧化物排放。可燃气体燃尽室内可燃气体燃烧放出的热量被高温烟气携带,除了可参与后续换热利用外,一部分直接在可燃气体燃尽室内加热高温辐射体,保持该高温辐射体处于高温状态并有足够的热辐射能力。

10.在一优选例中,燃料给入装置底部侧面连接料仓用于固体燃料进料。

11.在一优选例中,燃料给入装置由底端的电机驱动自下而上将固体燃料送入反应室。

12.在一优选例中,可燃气体燃尽室内沿可燃气体流动方向依次布设至少2级分级燃烧用空气给入口。可燃气燃尽室中布置有若干级(级数大于等于2)配风,配风的目的在于通过分级供入适量的燃烧用空气在确保可燃气体最终完全燃烧的前提下控制燃尽室内适合的温度并抑制氮氧化物排放。

13.在一优选例中,所述的实现固体燃料清洁燃烧的装置,还包括连接在可燃气体燃尽室末端的烟气热量利用组件,用于充分利用烟气中的热能。

14.在一优选例中,所述的实现固体燃料清洁燃烧的装置,反应室底面为圆形。

15.在一优选例中,所述的实现固体燃料清洁燃烧的装置,燃料给入装置为绞龙输送设备。

16.采用所述的实现固体燃料清洁燃烧的装置进行实现固体燃料清洁燃烧的方法,包括:

17.燃料给入装置将固体燃料自下而上从反应室底面中心位置推入反应室,提供部分燃烧用的少量空气经一次进风口与固体燃料一同进入反应室;先被送入的固体燃料承托在反应室底面上被新给入的固体燃料推挤逐渐向边缘移动,在该过程中吸收高温辐射体辐射的热量通过热解、部分燃烧以及气化完成固体燃料向灰渣的转化,同时产生可燃气体,灰渣从反应室底部边缘经收集口向下掉落进入底渣斗;

18.可燃气体经高温辐射体底端与反应室底面之间的间隙流入可燃气体燃尽室,分级燃烧用空气给入口分级供入适量的燃烧用空气在确保可燃气体最终完全燃烧的前提下控制可燃气体燃尽室内适合的温度并抑制氮氧化物排放。

19.本实用新型装置进行固体燃料清洁燃烧的过程涉及固

‑

气反应、气

‑

气反应,固体燃料送入反应室会发生热解反应、碳的部分燃烧、碳的气化(固

‑

气反应)等完成固体燃料向灰渣的转化。由反应室得到的可燃气体进入可燃气体燃尽室,在若干级配风下实现低氮完全燃烧(气

‑

气反应)。被送入反应室的固体燃料先被承托在反应室底面上,然后又被新给入的燃料推挤逐渐向周边移动,在该过程中保证充足的时间受到上方高温辐射体加热发生热解析出可燃气体。在固体燃料转化为气体过程中使用了创新设计:通入一次风和固体燃料一同进入反应室、新送进的固体燃料挤压灰渣使其缓慢掉落、在上方高温辐射体高温环境

下吸收其热量进行热解、气化反应等。进一步地,使用了多级分级配风,更可调,划分的更细。

20.固体燃料的热解、碳的气化反应均为吸热反应,后续可燃燃气在可燃气体燃尽室燃烧为放热反应。因此,采用具有热辐射功能的高温辐射体,除了对可燃气体具有导流作用外,还可向下方反应室放热提供固体燃料热解、碳气化需要的热量,同时吸收上方可燃气体燃烧产生的热量来保持自己的高温状态。

21.在一优选例中,所述高温辐射体为耐火材料材质,可选自耐热金属、碳化硅等。

22.在一优选例中,反应室内温度为800

‑

1000℃;

23.一次进风口的进风风量为理论燃烧风量的0.2倍;

24.采用2级分级燃烧用空气给入口,其中第一级供入的空气系数为0.3,第二级供入的空气系数为0.6。

25.本实用新型与现有技术相比,主要优点包括:

26.1、相比于传统的固体燃料燃烧装置来说,本装置能够避免大量燃烧用空气和固体燃料直接接触剧烈燃烧情况下的强氧化气氛和高温导致氮氧化物及其他污染物进入气相,也能极大降低固相燃烧产物周围的气流速度,减少灰渣被气相携带,从而最终降低烟尘排放浓度。

27.2、本装置中从反应室底面中心给入固体燃料并被逐渐推向边缘落下的模式可以确保物料受到上部高温辐射加热并维持足够的反应时间。

28.3、本装置可燃气体燃尽室内可燃气体在分级供入燃烧所需空气的模式可以进一步确保较低的氮氧化物排放和有机污染物的高温分解。

29.4、本装置中作为反应室顶面的高温辐射体同时是可燃气体燃尽室壁面的一部分,可以在紧凑的结构中高效地将可燃气体燃烧放出的部分热量回送到反应室,提供反应室内燃料热解和气化所需能量。

附图说明

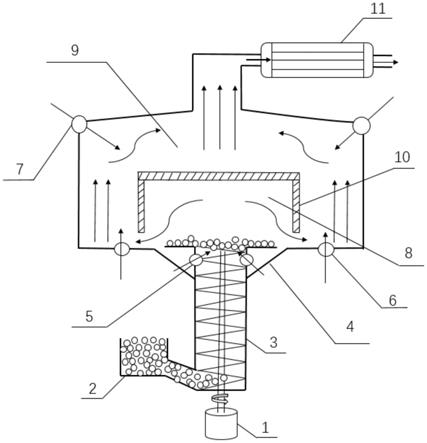

30.图1为实施例实现固体燃料清洁燃烧的装置结构示意图;

31.图中:

32.1、电机;

33.2、料仓;

34.3、燃料给入装置;

35.4、底渣斗;

36.5、一次进风口;

37.6、二次进风口;

38.7、三次进风口;

39.8、反应室;

40.9、可燃气体燃尽室;

41.10、高温辐射体;

42.11、烟气热量利用组件。

具体实施方式

43.下面结合附图及具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

44.如图1所示,本实施例实现固体燃料清洁燃烧的装置包括燃烧装置外壳,其内部空间被具有热辐射功能的高温辐射体10划分为反应室8和可燃气体燃尽室9,可燃气体燃尽室9末端连接烟气热量利用组件11,反应室8下方设有底渣斗4。反应室8由反应室底面和位于反应室底面上方且投影面积完全覆盖反应室底面的高温辐射体10之间所夹的空间构成。可燃气体燃尽室9由燃烧装置外壳和构成反应室8上边界的高温辐射体10外侧之间的空间构成。高温辐射体10为耐火材料材质,选自耐热金属或碳化硅。

45.反应室8底面为圆形,位于高温辐射体10正下方,底面中心连接燃料给入装置3的固体燃料出口,底面边缘设有供灰渣进入底渣斗4的收集口;高温辐射体10底端与反应室8底面之间留有供可燃气体流入可燃气体燃尽室9的间隙。

46.燃料给入装置3为绞龙输送设备,底部侧面连接装有固体燃料(生物质、煤等)的料仓2,用于靠重力进料。燃料给入装置3底端连接电机1,电机1运行带动轴承转动使得固体燃料通过绞龙输送设备自下而上送入反应室8。燃料给入装置3在接近反应室8底面位置设一次进风口5,用于给入一次风与固体燃料一同进入反应室8。

47.可燃气体燃尽室9内沿可燃气体流动方向依次布设2级分级燃烧用空气给入口,分别为位于燃烧装置外壳底部靠近高温辐射体10底端与反应室8底面之间的间隙的二次进风口6和位于燃烧装置外壳侧面流道拐弯处的三次进风口7。

48.上述实现固体燃料清洁燃烧的装置运行时:

49.燃料给入装置3将固体燃料自下而上从反应室8底面中心位置推入反应室8,提供部分燃烧用的少量空气经一次进风口5与固体燃料一同进入反应室8,该处给入的一次风风量为理论燃烧风量的0.2左右;先被送入的固体燃料承托在反应室8底面上被新给入的固体燃料推挤逐渐向边缘移动,在该过程中吸收高温辐射体10辐射的热量通过热解、部分燃烧以及气化完成固体燃料向灰渣的转化,同时产生可燃气体,灰渣从反应室8底部边缘经收集口向下掉落进入底渣斗4。高温辐射体10向下方固体燃料辐射的热量,辅之以随固体燃料进入的少量空气和固体燃料部分燃烧所释放的热量,共同为反应室8中的固体燃料提供热量,维持反应室8温度在800

‑

1000℃,以完成固体燃料热解、部分燃烧及气化反应。

50.可燃气体经高温辐射体10底端与反应室8底面之间的间隙流入可燃气体燃尽室9,分级燃烧用空气给入口分级供入适量的燃烧用空气在确保可燃气体最终完全燃烧的前提下控制可燃气体燃尽室9内适合的温度并抑制氮氧化物排放。具体的:二次进风口6处供入的空气系数为0.3左右,提供反应室8流出的可燃气体燃烧所需的部分氧气,可燃气体在该区域进行一次燃烧释放出热量,由于属于缺氧燃烧,可以有效抑制氮氧化物的生成;三次进风口7给入的空气系数在0.6左右,使得由上游过来的未完全燃烧的可燃气体能够继续进行充分燃烧,放出的热量被高温烟气携带,除了可参与后续换热利用外,一部分直接在可燃气体燃尽室9内加热高温辐射体10,保持高温辐射体10处于高温状态并有足够的热辐射能力。

51.本实施例中,整个燃烧过程中,各个区域的反应均在可控氧浓度及适合温度环境下进行,能有效减少最终烟气中氮氧化物和烟尘含量,同时经过不同阶段的反应最终实现

了燃料的充分燃烧,放出热量,实现高效能量转化。

52.此外应理解,在阅读了本实用新型的上述描述内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1