一种新型模块化低氮分级燃烧器的制作方法

1.本实用新型涉及燃烧器技术领域,具体是一种新型模块化低氮分级燃烧器。

背景技术:

2.对于固定功率燃烧器而言,低氮的实现主要采用了几种控制氮氧化物排放的各种技术途径,包括:预混、分级、烟气回流等。

3.模块化低氮燃烧器弥补诸多固定功率燃烧器的不足,具有易于功率的调整、易于燃烧火焰覆盖面积的调整等优点,特别适用于大体积量的空气加热应用。在公告号为cn210688228u的中国专利文献中记载了一种低氮空气加热旋流燃烧器,其是一种模块化低氮燃烧器,主要是通过助燃风产生旋流与燃气产生强烈混合而燃烧,来降低氮氧化物的产生。但是现有的模块化燃烧器除了预混的降氮手段外,鲜有能更进一步降氮的低氮燃烧器。

技术实现要素:

4.为了克服上述现有技术的不足,本实用新型的目的是提供了一种新型模块化低氮分级燃烧器。

5.为达到上述目的,本实用新型解决其技术问题所采用的技术方案是:一种新型模块化低氮分级燃烧器,包括多个相拼接的燃烧器模块,所述燃烧器模块包括:

6.助燃风总风道,其用于提供助燃气体;

7.燃气供给管道,其用于提供气体燃料;

8.风盘,所述风盘设于所述助燃风总风道出风口的中间位置,所述风盘上设有一级助燃风出口以及用于将从所述一级助燃风出口流出的助燃气体形成旋流的导风结构,在所述风盘的出风侧设有燃料喷头,所述燃料喷头与所述燃气供给管道相连通;

9.助燃风分级风道,其与所述助燃风总风道连通,所述助燃风分级风道从所述风盘的两侧沿火焰喷射方向向外延伸,所述助燃风分级风道上设有二级助燃风出口。

10.采用本实用新型技术方案,部分助燃风通过旋流与燃料充分混合,参与到一级燃烧,降低氮氧化物的产生;另一部分助燃风经过助燃风分级风道,被预热,再送到二级燃烧区,实现分级燃烧。二级助燃风先被预热,节能3

‑

5%;分级燃烧进一步减低nox。

11.进一步地,从所述风盘的一级助燃风出口流出的气体量占助燃气体总量的60%

‑

80%;从所述助燃风分级风道流出的气体量占助燃气体总量的20%

‑

40%。

12.采用上述优选的方案,通过精准比例控制,nox可以减低50%。

13.进一步地,所述助燃风分级风道包括相拼接的分级侧板和外壁板,所述分级侧板包括从风盘向上垂直延伸的垂直部以及从该垂直部向外壁板斜向延伸的斜向部。

14.进一步地,所述分级侧板的二级助燃风出口包括开设于所述垂直部的正侧向出风孔以及开设于所述斜向部的斜上出风孔。

15.采用上述优选的方案,通过多角度二级出风设置,有助于二级助燃空气充分参与燃烧,最大程度地降低nox产生。

16.进一步地,所述正侧向出风孔的总开口面积小于所述斜上出风孔的总开口面积。

17.采用上述优选的方案,兼顾二级助燃风与一级燃烧产物的充分混合以及火焰的稳定。

18.进一步地,所述分级侧板和外壁板的端部设有弯折边。

19.采用上述优选的方案,方便燃烧器模块间的拼装。

20.进一步地,所述风盘上的导风结构包括多个沿径向分布的长条孔,长条孔的出风侧设有倾斜设置的导风叶片。

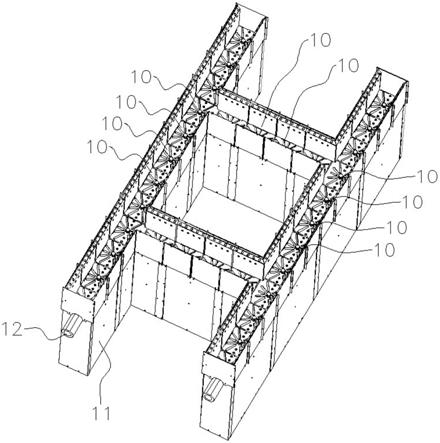

21.采用上述优选的方案,长条孔和导风叶片可采用一次冲压成型而成,节约制造成本,且结构稳定可靠,有助于旋流风的产生。

22.进一步地,所述燃料喷头的轴向出气端的端面封闭,所述燃料喷头设有沿径向分布的多个燃料喷出孔。

23.采用上述优选的方案,燃料从周向喷出,有助于燃料与助燃旋流风的混匀。

24.进一步地,所述燃烧器模块的个数大于或等于2个,所述燃气供给管道沿着各个燃烧器模块的燃料喷头中心连接分布,所述燃气供给管道设有用于安装燃料喷头的第一燃气溢出孔,以及设于相邻第一燃气溢出孔之间的第二燃气溢出孔,所述第二燃气溢出孔的孔径小于所述第一燃气溢出孔的孔径。

25.采用上述优选的方案,部分气体燃料通过第二燃气溢出孔喷出后,与风混合产生火焰,有利于火焰在各燃烧器单元之间的传播,也使得整个燃烧器截面的温度更加均匀。

26.进一步地,所述燃气供给管道的外周与所述风盘相接触的部分为切面,沿所述燃气供给管道长度方向上设有间隔设置的卡槽,所述风盘的两端设有相下弯折的折边,所述折边上开有弧形口,所述折边插设在所述卡槽内。

27.采用上述优选的方案,方便风盘的组装,提高结构稳定性。

附图说明

28.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1是本实用新型一种实施方式的结构示意图;

30.图2是本实用新型一种实施方式的局部结构图;

31.图3是本实用新型一种实施方式的气流路径图;

32.图4是本实用新型另一种实施方式的局部结构图;

33.图5是本实用新型风盘的结构示意图;

34.图6是本实用新型分级侧板的结构示意图;

35.图7是本实用新型外壁板的结构示意图。

36.图中数字和字母所表示的相应部件的名称:

37.10

‑

燃烧器模块;11

‑

助燃风总风道;12

‑

燃气供给管道;121

‑

第一燃气溢出孔;122

‑

第二燃气溢出孔;123

‑

切面;124

‑

卡槽;13

‑

风盘;131

‑

一级助燃风出口;1311

‑

长条孔;1312

‑

导风叶片;132

‑

折边;133

‑

弧形口;14

‑

助燃风分级风道;141

‑

分级侧板;1411

‑

垂直部;1412

‑

正侧向出风孔;1413

‑

斜向部;1414

‑

斜上出风孔;1415

‑

弯折边;142

‑

外壁板;15

‑

燃料喷头。

具体实施方式

38.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

39.如图1

‑

7所示,本实用新型的一种实施方式为:一种新型模块化低氮分级燃烧器,包括多个相拼接的燃烧器模块10,燃烧器模块10包括:

40.助燃风总风道11,其用于提供助燃气体;

41.燃气供给管道12,其用于提供气体燃料;

42.风盘13,风盘13设于助燃风总风道11出风口的中间位置,风盘13上设有一级助燃风出口131以及用于将从一级助燃风出口流出的助燃气体形成旋流的导风结构,在风盘13的出风侧设有燃料喷头15,燃料喷头15与燃气供给管道12相连通;

43.助燃风分级风道14,其与助燃风总风道11连通,助燃风分级风道14从风盘13的两侧沿火焰喷射方向向外延伸,助燃风分级风道14上设有二级助燃风出口。

44.图3是燃气和助燃气体的气流走向路径图,图中实心箭头为燃气流向,空心箭头为助燃气体流向。

45.采用上述技术方案的有益效果是:部分助燃风通过旋流与燃料充分混合,参与到一级燃烧,降低氮氧化物的产生;另一部分助燃风经过助燃风分级风道,被预热,再送到二级燃烧区,实现分级燃烧。二级助燃风先被预热,节能3

‑

5%;分级燃烧进一步减低nox。

46.在本实用新型的另一些实施方式中,从风盘13的一级助燃风出口131流出的气体量占助燃气体总量的60%

‑

80%;从助燃风分级风道14流出的气体量占助燃气体总量的20%

‑

40%。采用上述技术方案的有益效果是:通过精准比例控制,nox可以减低50%。

47.如图2

‑

7所示,在本实用新型的另一些实施方式中,助燃风分级风道14包括相拼接的分级侧板141和外壁板142,分级侧板141包括从风盘向上垂直延伸的垂直部1411以及从该垂直部向外壁板斜向延伸的斜向部1412。分级侧板141的二级助燃风出口包括开设于垂直部的正侧向出风孔1412以及开设于斜向部的斜上出风孔1414。采用上述技术方案的有益效果是:通过多角度二级出风设置,有助于二级助燃空气充分参与燃烧,最大程度地降低nox产生。

48.在本实用新型的另一些实施方式中,正侧向出风孔1412的总开口面积小于斜上出风孔1414的总开口面积。采用上述技术方案的有益效果是:兼顾二级助燃风与一级燃烧产物的充分混合以及火焰的稳定。

49.如图6、7所示,在本实用新型的另一些实施方式中,分级侧板141和外壁板142的端部设有弯折边1415。采用上述技术方案的有益效果是:方便燃烧器模块间的拼装。

50.如图5所示,在本实用新型的另一些实施方式中,风盘13上的导风结构包括多个沿径向分布的长条孔1311,长条孔的出风侧设有倾斜设置的导风叶片1312。采用上述技术方案的有益效果是:长条孔和导风叶片可采用一次冲压成型而成,节约制造成本,且结构稳定可靠,有助于旋流风的产生。

51.在本实用新型的另一些实施方式中,燃料喷头15的轴向出气端的端面封闭,燃料喷头15设有沿径向分布的多个燃料喷出孔。采用上述技术方案的有益效果是:燃料从周向喷出,有助于燃料与助燃旋流风的混匀。

52.如图2所示,在本实用新型的另一些实施方式中,燃烧器模块10的个数大于或等于2个,燃气供给管道12沿着各个燃烧器模块的燃料喷头15中心连接分布,燃气供给管道12设有用于安装燃料喷头15的第一燃气溢出孔121,以及设于相邻第一燃气溢出孔之间的第二燃气溢出孔122,第二燃气溢出孔122的孔径小于第一燃气溢出孔121的孔径。采用上述技术方案的有益效果是:部分气体燃料通过第二燃气溢出孔喷出后,与风混合产生火焰,有利于火焰在各燃烧器单元之间的传播,也使得整个燃烧器截面的温度更加均匀。

53.如图2、5所示,在本实用新型的另一些实施方式中,燃气供给管道12的外周与风盘13相接触的部分为切面123,沿燃气供给管道长度方向上设有间隔设置的卡槽124,风盘13的两端设有相下弯折的折边132,折边132上开有弧形口133,折边132插设在卡槽124内。采用上述技术方案的有益效果是:方便风盘的组装,提高结构稳定性。

54.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让本领域普通技术人员能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1