一种可蒸发处理废液的环保型放喷燃烧罐的制作方法

1.本实用新型涉及油田放喷罐,特别是一种可蒸发处理废液的环保型放喷燃烧罐。

背景技术:

2.在石油开采过程中,油气井打井完成后需要进行试油试气和压裂排采措施,排采过程中气体通常采用直接燃烧方式,进行处理,以防止气体浓度过高后造成安全隐患。排采返出物以气液混合形式出现,经气液分离器分离后,气体进入燃烧罐并经火头点火后进行燃烧处理,混合物中的液体为危废物料,需进行统一运输至指定处理站进行处理,运输成本高,管控难度大,环保风险大,处理成本居高不下。因此,急需一种能够同时实现油气放喷燃烧及危废液体现场快速减量化处理的放喷燃烧装置。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种可蒸发处理废液的环保型放喷燃烧罐,可将油气混合物同时进行处理,在气体燃烧同时实现对液体的蒸发处理,从而减少废液输送、处理的成本,环保效益突出。

4.本实用新型解决其技术问题是通过以下技术方案实现的:

5.一种可蒸发处理废液的环保型放喷燃烧罐,其特征在于:包括箱体(1)、炉膛炉膛(6)及换热管(7),在箱体(1)的内部安装炉膛(6),箱体(1)内壁与炉膛(6)外壁之间为液体槽(10),箱体(1)一端设置有伸至炉膛(6)内部的气液混合物进入管路(3),箱体(1)另一端设置有废液出口(13),炉膛(6)两侧设置点火口(9),点火口(9)位置对应气液混合物进入管路(3),所述炉膛(6)的顶部设置燃烧气出口(5),在炉膛(6)内设置一组换热管(7),该换热管(7)的两端与所述液体槽(10)贯通。

6.而且,所述箱体(1)的侧壁(2)的顶部设置循环换热腔(8),在箱体(1)外设置循环泵(14),循环泵(14)液体进口与液体槽(10)连通,循环泵(14)的液体出口经输送管路(15)连通至箱体侧壁(2)顶部的循环换热腔(8),在箱体侧壁(2)的循环换热腔(8)上部制有喷淋口(12),该喷淋口(12)朝向所述炉膛(6)的顶部。

7.而且,所述换热管(7)为倾斜交错设置,换热管(7)的一端经炉膛(6)下部贯通至液体槽(10)的底部,换热管(7)的另一端经炉膛(6)上部贯通至液体槽(10)的上部。

8.而且,所述箱体(1)上部为敞口。

9.本实用新型的优点和有益效果为:

10.1、本实用新型的可蒸发处理废液的环保型放喷燃烧罐,气液混合物通过气液混合物进入管路进入炉膛,并经点火后在炉膛内持续燃烧,燃烧后气体经燃烧气出口排出至大气,避免大量可燃气直接排出造成的安全隐患,气液混合物的液体自炉膛内进入至液体槽,通过炉膛燃烧所产生的热能对液体槽内的液体进行加热蒸发,从而将废液中大部分水蒸发掉,产生高浓度的废水,再进行收集及处理,有效降低废液运输及处理成本。

11.2、本实用新型的可蒸发处理废液的环保型放喷燃烧罐,为增大液体与炉膛的接触

面积,提高蒸发效率,将箱体的侧壁顶部设置成循环换热腔,在液体槽外设置有循环泵,该循环泵的液体入口连通液体槽,循环泵的液体出口经输送管路连通至箱体侧壁的循环换热腔,在箱体侧壁的循环换热腔上部制有喷淋口,该喷淋口朝向炉膛的顶部,箱体侧壁底部制有与循环换热腔连通的废液出口,经循环换热腔的喷淋口的液体首先经过炉膛顶部,然后进入换热管进行换热处理,最大程度上利用了炉膛内气体燃烧所释放的热量,同时对炉膛进行降温,可有效延长炉膛的使用寿命。

12.3、本实用新型的可蒸发处理废液的环保型放喷燃烧罐,换热管为倾斜交错设置,换热管的一端经炉膛下部贯通至液体槽的底部,换热管的另一端经炉膛上部贯通至液体槽的上部,为蒸发液体提供高效的换热通道,满足液体循环换热的需要。

13.4、本实用新型的可蒸发处理废液的环保型放喷燃烧罐,箱体上部为敞口,便于燃烧后的气体排出以及液体蒸发时的蒸汽排出,提高处理效率。

14.5、本实用新型的可蒸发处理废液的环保型放喷燃烧罐,结构设计科学合理,可将气液混合物同时进行处理,气体燃烧同时实现对液体的蒸发处理,从而减少废液输送、处理的成本,环保效益突出。

附图说明

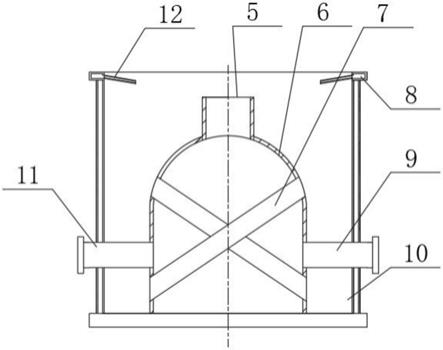

15.图1为本实用新型主视图;

16.图2为本实用新型结构示意图(剖面);

17.图3为本实用新型俯视图。

18.图中:

19.1-箱体、2-侧壁、3-气液混合物进入管路、4-底座、5-燃烧气出口、6-炉膛、7-换热管、8-循环换热腔、9-点火口、10-液体槽、11-入口法兰、12-喷淋口、13-废液出口、14-循环泵、15-输送管路。

具体实施方式

20.下面通过具体实施例对本实用新型作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本实用新型的保护范围。

21.请参阅图1-3,一种可蒸发处理废液的环保型放喷燃烧罐,其包括箱体1、炉膛6及换热管7,箱体包括底座4及侧壁2。箱体上部为敞口,便于燃烧后的气体排出以及液体蒸发时的蒸汽排出,提高处理效率。在箱体的内部安装炉膛,炉膛为拱形,箱体内壁与炉膛外壁之间为液体槽10,箱体1一端设置有伸至炉膛6内部的气液混合物进入管路3,气液混合物进入管路通过入口法兰11与箱体连接安装,箱体另一端设置有废液出口13。炉膛两侧设置点火口,点火口位置对应气液混合物进入管路。

22.箱体的侧壁的顶部设置循环换热腔8,采用方管制成。在液体槽外部设置有一循环泵14,该循环泵的液体入口连通液体槽,循环泵的液体出口经输送管路15连通至箱体侧壁的循环换热腔,在箱体侧壁的循环换热腔上部制有若干喷淋口12,该喷淋口朝向炉膛顶部。

23.炉膛顶部设置若干个燃烧气出口5,在炉膛内设置一组换热管,该换热管的两端与液体槽贯通。换热管为倾斜交错设置,换热管的一端经炉膛下部贯通至液体槽的底部,换热管的另一端经炉膛上部贯通至液体槽的上部。

24.本可蒸发处理废液的环保型放喷燃烧罐的工作原理为:

25.气液混合物进入炉膛内,经点火后在炉膛内持续燃烧,燃烧后气体经燃烧气出口排出至大气,避免大量可燃气直接排出造成的安全隐患,炉膛底部制有与液体槽连通的通孔,液体经炉膛进入至液体槽,通过炉膛燃烧所产生的热能对液体槽内的液体进行加热蒸发,从而将废液中大部分水蒸发掉,产生高浓度的废水,再进行收集及处理,有效降低废液运输及处理成本。

26.循环泵将液体槽内的液体泵入至箱体的循环换热腔,经循环换热腔的喷淋口喷出至炉膛顶部,然后进入换热管的上端,进行换热处理后再回流至液体槽,增大液体与炉膛的接触面积,最大程度上利用了炉膛内气体燃烧所释放的热量,同时对炉膛进行降温,可有效延长炉膛的使用寿命,提高蒸发效率。

27.尽管为说明目的公开了本实用新型的实施例和附图,但是本领域的技术人员可以理解:在不脱离本实用新型及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本实用新型的范围不局限于实施例和附图所公开的内容。

技术特征:

1.一种可蒸发处理废液的环保型放喷燃烧罐,其特征在于:包括箱体(1)、炉膛炉膛(6)及换热管(7),在箱体(1)的内部安装炉膛(6),箱体(1)内壁与炉膛(6)外壁之间为液体槽(10),箱体(1)一端设置有伸至炉膛(6)内部的气液混合物进入管路(3),箱体(1)另一端设置有废液出口(13),炉膛(6)两侧设置点火口(9),点火口(9)位置对应气液混合物进入管路(3),所述炉膛(6)的顶部设置燃烧气出口(5),在炉膛(6)内设置一组换热管(7),该换热管(7)的两端与所述液体槽(10)贯通。2.根据权利要求1所述的一种可蒸发处理废液的环保型放喷燃烧罐,其特征在于:所述箱体(1)的侧壁(2)的顶部设置循环换热腔(8),在箱体(1)外设置循环泵(14),循环泵(14)液体进口与液体槽(10)连通,循环泵(14)的液体出口经输送管路(15)连通至箱体侧壁(2)顶部的循环换热腔(8),在箱体侧壁(2)的循环换热腔(8)上部制有喷淋口(12),该喷淋口(12)朝向所述炉膛(6)的顶部。3.根据权利要求1所述的一种可蒸发处理废液的环保型放喷燃烧罐,其特征在于:所述换热管(7)为倾斜交错设置,换热管(7)的一端经炉膛(6)下部贯通至液体槽(10)的底部,换热管(7)的另一端经炉膛(6)上部贯通至液体槽(10)的上部。4.根据权利要求1所述的一种可蒸发处理废液的环保型放喷燃烧罐,其特征在于:所述箱体(1)上部为敞口。

技术总结

本实用新型公开了一种可蒸发处理废液的环保型放喷燃烧罐,其包括箱体、炉膛炉膛及换热管,在箱体的内部安装炉膛,箱体内壁与炉膛外壁之间为液体槽,箱体一端设置有伸至炉膛内部的气液混合物进入管路,箱体另一端设置有废液出口,炉膛两侧设置点火口,点火口位置对应气液混合物进入管路,所述炉膛的顶部设置燃烧气出口,在炉膛内设置一组换热管,该换热管的两端与所述液体槽贯通。本实用新型的可蒸发处理废液的环保型放喷燃烧罐,结构设计科学合理,可将油气混合物同时进行处理,气体燃烧同时实现对液体的蒸发处理,从而减少液体单独输送、处理的成本,环保效益突出。环保效益突出。环保效益突出。

技术研发人员:周新华 张淑平 马恒寅 孙维康 刘海亮 杨新

受保护的技术使用者:天津港锐石油工程科技有限公司

技术研发日:2021.09.23

技术公布日:2022/3/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1