一种窑尾燃煤分配装置的制作方法

1.本实用新型涉及水泥生产设备技术领域,尤其涉及一种窑尾燃煤分配装置。

背景技术:

2.水泥窑燃烧分级燃烧技术是指在窑尾烟室和分解炉之间建立还原燃烧区,将原分解炉内燃烧的煤粉燃料一部分均布到该区域内,使煤粉燃料缺氧燃烧生成co、ch4、h2、hcn和固定碳等还原剂,这些还原剂与窑尾烟气中的nox发生反应,将nox还原成n2等无污染的惰性气体。此外,煤粉在缺氧条件下燃烧也抑制了nox的产生,有利于水泥生产过程中nox的减排,但目前煤粉燃料在进入该还原区时容易出现分散不均的情况,造成部分区域的煤粉燃料浓度过高或过低,使煤粉燃料的缺氧燃烧效果不好,既影响还原剂的生产,又造成煤粉燃料的浪费。

技术实现要素:

3.针对上述情况,为克服现有技术之缺陷,本实用新型之目的就是提供一种窑尾燃煤分配装置,提高对煤粉的分散程度,从而提高煤粉的利用效果,降低生产成本。

4.其解决方案是,一种窑尾燃煤分配装置,包括管体,所述管体内部转动安装有同轴线设置的圆盘形的分料盘,所述分料盘上设有多个分料孔,所述分料孔均为沿分料盘半径方向延伸的矩形孔,所述多个分料孔内部均设有分料组件,所述管体上固定有驱动分料盘转动的驱动组件。

5.优选的,驱动组件包括固定在管体上的驱动电机,所述管体上转动安装有转轴且转轴与管体轴线垂直设置,所述转轴的一端伸入管体且转轴位于管体的一端上固定有第一主动锥齿轮,所述分料盘靠近第一主动锥齿轮的一侧同轴线固定有锥齿圈,所述第一主动锥齿轮与锥齿圈之间互相啮合。

6.优选的,转轴位于分料盘背离进料的一侧。

7.优选的,分料组件包括位于分料孔内部的滑槽,所述滑槽内部滑动安装有滑杆,所述分料组件还包括多个间隔设置的挡料块,所述多个挡料块均与滑杆之间固定连接。

8.优选的,滑槽内部均设有推动滑杆向背离管体一侧滑动的弹簧。

9.优选的,粉料组件还包括转动安装在分料盘上的转杆,所述转杆上固定有从动锥齿轮,所述转轴上固定有第二主动锥齿轮,所述第二主动锥齿轮与从动锥齿轮之间啮合,所述转杆上固定有转盘,所述转盘上间隔设有多个推板,所述分料组件还包括固定于滑杆上的顶板。

10.优选的,多个推板的数量与多个分料组件的数量不同。

11.优选的,多个推板上均转动安装有转轮。

12.优选的,第一主动锥齿轮和第二主动锥齿轮的朝向相同且第二主动锥齿轮位于从动锥齿轮远离第一主动锥齿轮的一侧。

13.优选的,分料盘背离转轴的一侧上固定有多个搅料棒。

14.本实用新型的有益效果:对窑尾燃烧的煤粉进行有效的分散和分配,避免煤粉在下料时产生局部的堆积的情况,提高煤粉的燃烧效果,降低生产成本,同时装置使用效果好,使用寿命长,通过一个驱动装置带动多个部件的转动,降低了生产和使用的成本。

附图说明

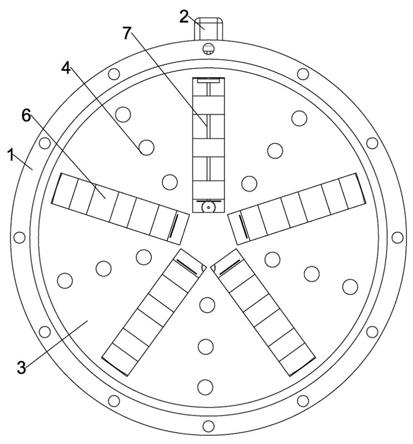

15.图1为本实用新型整体俯视的结构示意图。

16.图2为本实用新型整体仰视的结构示意图。

17.图3为本实用新型整体正面轴侧的结构示意图。

18.图4为本实用新型整体仰视轴侧的结构示意图。

19.图5为本实用新型整体内部正面的结构示意图。

20.图6为本实用新型整体内部正面轴侧时的结构示意图。

具体实施方式

21.以下结合附图对本实用新型的具体实施方式作进一步详细说明。

22.由图1、图2、图3、图4、图5和图5给出,一种窑尾燃煤分配装置,包括管体1,其特征在于,所述管体1内部转动安装有同轴线设置的圆盘形的分料盘3,所述分料盘3上设有多个分料孔5,所述分料孔5均为沿分料盘3半径方向延伸的矩形孔,所述多个分料孔5内部均设有分料组件,所述管体1上固定有驱动分料盘3转动的驱动组件。

23.本装置在使用时,首先将本装置放置到需要工作的位置,接通电源,使用时将管体1与窑尾之间连通,并且将另一端与粉煤送料组件连通,启动驱动组件,通过驱动组件带动分料盘3进行转动,通过设置多个分料孔5,使用时能够通过转动的分料盘3,实现对煤粉的分配,提高煤粉的分散程度,从而提高煤粉的燃烧效果 ,降低生产成本。

24.所述驱动组件包括固定在管体1上的驱动电机2,所述管体1上转动安装有转轴7且转轴7与管体1轴线垂直设置,所述转轴7的一端伸入管体1且转轴7位于管体1的一端上固定有第一主动锥齿轮14,所述分料盘3靠近第一主动锥齿轮14的一侧同轴线固定有锥齿圈15,所述第一主动锥齿轮14与锥齿圈15之间互相啮合。

25.使用时,启动驱动电机2,使得驱动电机2带动转轴7转动,通过第一主动锥齿轮14和锥齿圈15的啮合,实现对分料盘3的转动,通过齿轮的啮合,避免在转动时产生打滑的情况,进一步的提高分料分效果。

26.所述转轴7位于分料盘3背离进料的一侧。

27.对转轴7的位置限制,在使用时减少由于煤粉对齿轮造成的磨损,从而进一步的提高了装置的使用寿命。

28.所述分料组件包括位于分料孔5内部的滑槽,所述滑槽内部滑动安装有滑杆18,所述分料组件还包括多个间隔设置的挡料块6,所述多个挡料块6均与滑杆18之间固定连接。

29.通过设置多个挡料板,对分料孔5进行分隔,从而减少煤粉下料时产生堆积的情况,提高物料的分散程度,进一步的提高煤粉的燃烧效果。

30.所述滑槽内部均设有推动滑杆18向背离管体1一侧滑动的弹簧17。

31.通过设置弹簧17,在分料盘3转动时产生的离心力,使得多个挡料块6位置不然的变动,进而使得煤粉落点不断的改变,进一步的提高煤粉的分散效果。

32.所述粉料组件还包括转动安装在分料盘3上的转杆19,所述转杆19上固定有从动锥齿轮12,所述转轴7上固定有第二主动锥齿轮13,所述第二主动锥齿轮13与从动锥齿轮12之间啮合,所述转杆19上固定有转盘11,所述转盘11上间隔设有多个推板10,所述分料组件还包括固定于滑杆18上的顶板8。

33.通过设置转杆19,使用时通过第二主动锥齿轮13和从动锥齿轮12的啮合,使得转杆19转动,并且由于内齿圈和多个齿轮的齿比不同,从而实现转杆19和分料盘3的差速转动,转杆19转动带动多个推板10转动,进而通过推板10对顶板8进行推动,提高实现对多个挡料块6位置的改变,进一步的提高了装置的使用效果。

34.所述多个推板10的数量与多个分料组件的数量不同。

35.数量不同的推板10和分料孔5,进一步的提高对顶板8的推动效果。

36.所述多个推板10上均转动安装有转轮9。

37.通过设置转轮9,使用时能够减少对顶板8的磨损,进一步的提高装置的使用效果。

38.所述第一主动锥齿轮14和第二主动锥齿轮13的朝向相同且第二主动锥齿轮13位于从动锥齿轮12远离第一主动锥齿轮14的一侧。

39.对多个齿轮的位置进行限制,使用时能够实现分料盘3和转杆19的转动方向相反,从而进一步提高对分料块的移动效果,提高装置的使用效果。

40.所述分料盘3背离转轴7的一侧上固定有多个搅料棒4。

41.通过设置搅料棒4,使用时能够对煤粉进行搅动,避免煤粉成块造成分料孔5的堵塞。

42.本实用新型的有益效果:对窑尾燃烧的煤粉进行有效的分散和分配,避免煤粉在下料时产生局部的堆积的情况,提高煤粉的燃烧效果,降低生产成本,同时装置使用效果好,使用寿命长,通过一个驱动装置带动多个部件的转动,降低了生产和使用的成本。

43.以上所述的实施例并非对本实用新型的范围进行限定,在不脱离本实用新型设计构思的前提下,本领域所属技术人员对本实用新型的技术方案作出的各种变形和改进,均应纳入本实用新型的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1