油页岩燃烧锅炉的制作方法

1.本实用新型涉及锅炉技术领域,特别是油页岩燃烧锅炉。

背景技术:

2.油页岩作为燃料在锅炉上直接燃烧是可行的。但采用煤粉炉燃用油页岩时主要存在以下几个问题:一是大量油页岩须被粉碎,且制粉系统庞大,易爆炸,工作不可靠;二是需要辅助的脱硫设备,nox排放量高;三是由于烟气温度高而引起燃料中碱金属升华导致炉内受热面高温腐蚀严重,减少使用寿命;四是尾部对流受热面积灰,堵灰严重,降低锅炉效率;五是当油页岩发热值低于8373.6kj/kg时,需喷油稳燃,运行成本高。正是由于这些问题的存在,人们开始尝试采用流化床和循环流化床燃烧技术。

技术实现要素:

3.为解决上述问题,本实用新型提出的油页岩燃烧锅炉,经过改造后可基本适应油页岩作为燃料直接使用。

4.为实现上述目的,本实用新型采用的技术方案是:

5.油页岩燃烧锅炉,包括炉体、布风装置、二次风系统、取热系统和二次风预热系统,其中,所述布风装置设有柱体小风帽布风板,柱体小风帽布风板设置在炉体内的底部位置设有,炉体侧面侧面设有燃烧器,该燃烧器朝向炉体内部油页岩待烧炉床位置,所述二次风系统具有两组出气通道,且二次风系统的双出气通道分别设置在炉床的顶部和底部,且两组出气通道均朝向炉床设置,所述取热系统包括对流管束,对流管束设置在炉体的排风烟道中,所

6.述二次风预热系统连接于炉体排风烟道,且二次风预热系统的散热部分与二次风系统的气道热交换,以通过油页岩燃烧产生的热量传递到二次风系统输入气体。

7.作为优选的,所述柱体小风帽布风板具有不少于2800个风帽,所述油页岩燃料量不少于60t/h。

8.作为优选的,所述排风烟道为高温旋风分离器,高温旋风分离器的进气口连接于锅炉炉膛出口,所述对流管束设置在高温旋风分离器的主体内。

9.作为优选的,所述高温旋风分离器有两组。

10.作为优选的,所述锅炉炉膛出口与高温旋风分离器之间设有横置管道,且锅炉炉膛出口处设置高温过热器,横置管道内设有低温过热器,排风烟道中设置省煤器,低温过热器和省煤器之间布置z型式的蒸发受热面,蒸发受热面管径采用φ60

×

5mm,总蒸发受热面达不小于1000平方米。

11.作为优选的,所述高温过热器和低温过热器的分别为φ42

×

4mm和φ38

ꢀ×

4mm。

12.作为优选的,所述高温过热器面积不少于280平方米,所述低温过热器的面积不大于230平方米。

13.作为优选的,所述炉体外部对应炉床的位置设有炉膛水汽系统,炉体内壁对应炉

膛水汽系统处覆盖浇筑料。

14.使用本实用新型的有益效果是:

15.本锅炉通过对布风装置、二次风系统、对流管束、二次风预热系统、高温旋风分离器、高温过热器、低温过热器、取热系统和柱体小风帽布风板多方面的改造,使得锅炉可直接使用油页岩作为燃料,本项目建成投产后,年可利用108万t小颗粒油页岩发电25920

×

104kw

·

h,供电22032

×

104 kw

·

h/a,供电销售收入9914.4

×

104元/a,利润6604.4

×

104元/a。本项目年消耗108万t小颗粒油页岩,相当于节约标准煤13.886万吨,节能效果显著。年发电量7000万度,年供热量39万百万千焦,供热半径4千米,供热面积60万平方米。

附图说明

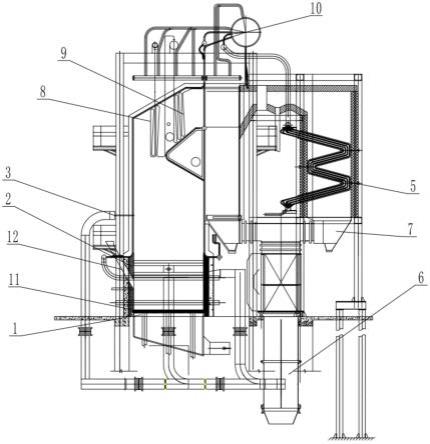

16.图1为本实用新型油页岩燃烧锅炉的结构示意图。

17.图2为本实用新型油页岩燃烧锅炉的侧视结构示意图。

18.附图标记包括:

19.1-布风装置,2-炉体,3-二次风系统,4-炉膛水汽系统,5-对流管束,6

‑ꢀ

二次风预热系统,7-高温旋风分离器,8-高温过热器,9-低温过热器,10-取热系统,11-柱体小风帽布风板,12-燃烧器。

具体实施方式

20.为使本技术方案的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本技术方案进一步详细说明。应该理解,这些描述只是示例性的,而不是要限制本技术方案的范围。

21.如图1、图2所示,油页岩燃烧锅炉,包括炉体2、布风装置1、二次风系统3、取热系统10和二次风预热系统6,其中,布风装置1设有柱体小风帽布风板11,柱体小风帽布风板11设置在炉体2内的底部位置,炉体2侧面设有燃烧器12,该燃烧器12朝向炉体2内部油页岩待烧炉床位置,二次风系统3具有两组出气通道,且二次风系统3的双出气通道分别设置在炉床的顶部和底部,且两组出气通道均朝向炉床设置,取热系统10包括对流管束 5,对流管束5设置在炉体2的排风烟道中,二次风预热系统6连接于炉体2 排风烟道,且二次风预热系统6的散热部分与二次风系统3的气道热交换,以通过油页岩燃烧产生的热量传递到二次风系统3输入气体。

22.以下详细说明本锅炉的各个部分。

23.设计与校核燃料均为样品1油页岩,其燃料特性示于表l。

24.表1某电厂65t/h油页岩cfb锅炉改造设计与校核燃料

[0025][0026]

样品1油页岩的灰熔点测试分析结果见表2。

[0027]

表2某油页岩灰熔融特性

[0028]

测试项目变形温度软化温度半球温度流动温度结果(℃)1184122412801283

[0029]

灰成分分析结果见表3。

[0030]

表3样品灰成分测试结果(%)

[0031][0032]

由此可见,样品1油页岩属于高灰分、高挥发份、低热值的劣质燃料,且灰熔点温度较低。同时,和燃煤相比,油页岩有其特殊的物理结构特性,也就是说油页岩破碎后其颗粒呈片状结构,且油页岩粒度越大,颗粒越趋于片状。这对油页岩的流化特性影响较大。

[0033]

本锅炉改烧样品1矿区低热值小颗粒油页岩后,燃料量从原来的18t/h增加到64t/h,理论空气量增加到83318.63nm3/h(一二次风比例为6:4),为此,需要对布风板进行扩容改造。

[0034]

锅炉布风板面积可适当增加至12.65m2(5.5

×

2.3m2)。考虑到油页岩破碎后呈片状结构,且片状结构形式随颗粒直径的增加而严重,为保证油页岩流化稳定,决定采用柱体小风帽布风板11具有不少于2800个风帽,油页岩燃料量不少于60t/h。相应的原锅炉一次风箱需同时配套扩容改造。经核算,改造后的风箱尺寸为长5500mm、宽2300mm。风箱下部结构型式不变,仍为圆柱状,半径为1150mm,两侧进风。

[0035]

排风烟道为高温旋风分离器7,高温旋风分离器7的进气口连接于锅炉炉膛出口,对流管束5设置在高温旋风分离器7的主体内。为更好地适应低热值小颗粒油页岩燃烧,将锅炉原有的两级分离器拆除,同时在炉膛出口处布置高温旋风分离器7。经核算,需在炉膛出口处对称布置2个高温旋风分离器7,每个旋风筒直径为3.7m,筒体总高9.32m。

[0036]

锅炉炉膛出口与高温旋风分离器7之间设有横置管道,且锅炉炉膛出口处设置高温过热器8,横置管道内设有低温过热器9,排风烟道中设置省煤器,低温过热器9和省煤器之间布置z型式的蒸发受热面,蒸发受热面管径采用φ60

×

5mm,总蒸发受热面达不小于1000平方米。

[0037]

作为优选的,拆除原锅炉的两个回料控制器,并在原位置按燃烧油页岩重新设计布置两个回料控制器。回料控制器采用loopseal型,回料口的位置不动,仍布置后墙距离风

帽高约600mm处,但回料口的大小需适当调整。

[0038]

在空气预热部分,由于二次风系统3具有双出气通道改造后的空气预热器受热面积变化很大,上级空气预热器面积需要2020m2,下级空气预热器面积需要2039m2。总面积将由原来的2059m2增加至改造后的4059m2。

[0039]

炉体2外部对应炉床的位置设有炉膛水汽系统4,炉体2内壁对应炉膛水汽系统4处覆盖浇筑料。

[0040]

以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本技术内容的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1