一种分布式移动固废能源站的制作方法

1.本发明涉及能源站领域,具体涉及一种分布式移动固废能源站。

背景技术:

2.随着科技的不断发展,环境污染越来越严重,全球变暖、温室效应、海平面上升等自环境问题接踵而至,据不完全统计,全球日产生活垃圾350万吨,海洋垃圾年产1000万吨,并且还在不断上升,因此,需要对垃圾进行处理,而大多处理垃圾的方式是掩埋或焚烧,不利于资源的循环利用。

3.申请号cn 215256503 u就公开了一种生物质度弃物分布式能费站营套系统,包括车体和电控箱,所述电控箱的车斗上安装有安装箱体,所述安装箱体内部靠近车尾的一侧安装有料仓,解决了发电问题,可余热利用问题,但不便于对燃渣进行自动出料,且气体的排放会污染环境。

4.因此,发明一种分布式移动固废能源站来解决上述问题很有必要。

技术实现要素:

5.本发明的目的是提供一种分布式移动固废能源站,通过除渣系统,便于对垃圾残渣进行自动出料,且有利于降低垃圾残渣的温度,通过富氧燃烧系统和烟气净化系统,有利于可燃气体的充分分解和对烟气的净化,降低对环境的污染,以解决现有技术中不便于对燃渣进行自动出料,且气体的排放会污染环境的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种分布式移动固废能源站,包括箱体,所述箱体的内部安装有原料预处理系统、进料处理系统、热解气化系统、富氧燃烧系统、冷却系统、斯特林发电系统、余热利用系统、烟气净化系统和除渣系统,所述原料预处理系统与进料处理系统连通,所述进料处理系统与热解气化系统连通,所述热解气化系统与富氧燃烧系统连通,所述冷却系统设置于富氧燃烧系统的下方,所述富氧燃烧系统与余热利用系统连通,所述余热利用系统与烟气净化系统连通,所述除渣系统设置于热解气化系统的底部,所述箱体的右端开设有出料口,所述原料预处理系统、热解气化系统、富氧燃烧系统和余热利用系统的顶部均固定连接有吊耳;

7.所述除渣系统包括出渣壳体,所述出渣壳体的外侧安装有第二电机,出渣壳体的内部转动连接有两个转动杆,且第二电机输出轴与其中一个转动杆通过链条传动连接,所述转动杆的边侧设置有传动杆,所述传动杆的端部固定连接有第一锥齿,所述传动杆的外侧固定连接有与第一锥齿啮合连接的第二锥齿,所述传动杆的下方设置有出料杆,所述传动杆和出料杆之间设置有传动带,所述传动杆和出料杆均与出渣壳体转动连接,所述出料杆的数量设置有两个,两个所述出料杆之间设置有传送带,所述传送带延伸至出料口端部,所述传料板与传送带相互垂直。

8.优选的,所述链条由多个连接块铰接组成,所述连接块的顶部固定连接有传料板,所述传料板的外侧固定连接有刮料板,所述刮料板与气化炉的底部相接触。

9.优选的,所述出渣壳体的内部固定连接有限位板,所述限位板设置于限位板的顶部和底部均开设有滑槽,所述传料板的底部固定连接有与滑槽相配合的滑块。

10.优选的,所述原料预处理系统包括碎料件,所述碎料件,的下方设置有导料板,所述进料处理系统包括导料管,所述导料板与导料管相配合。

11.优选的,所述导料管的下方设置有挤料管,所述挤料管延伸至热解气化系统内部,所述导料管的输出端与挤料管的输入端之间相连通,所述导料管和挤料管的内部均设置有螺旋叶,所述螺旋叶的端部设置有第一电机。

12.优选的,所述热解气化系统的内部设置有气化炉,所述气化炉的外侧固定连接有固定板,所述气化炉的内部设置有隔热层,所述气化炉向上开口,所述富氧燃烧系统的左侧与热解气化系统之间连通有进气管,所述富氧燃烧系统的右侧连通有出气管,所述出气管的顶部与余热利用系统之间连通有导气管。

13.优选的,所述富氧燃烧系统的内顶部和内底部均固定有第一隔板,所述余热利用系统的内顶部和内底部均固定有第二隔板,所述余热利用系统的右侧与烟气净化系统之间连通有导管,所述烟气净化系统的顶部连通有出烟管。

14.优选的,所述斯特林发电系统的输出端电性连接有蓄电池,所述蓄电池与第一电机和第二电机电性连接。

15.优选的,所述箱体的底部固定连接有承重梁,所述箱体的内底部固定连接有底板,所述箱体的左侧铰接有挡板,所述箱体内部设置有加强筋,所述箱体的内部设置有。

16.在上述技术方案中,本发明提供的技术效果和优点:

17.1、通过将固体垃圾放置在原料预处理系统内部,对物料进行破碎,破碎后的物料导流至导料管内部,通过启动第一电机,带动物料进入到气化炉内部进行热解,再对气化炉进行点火后,给入一次风,垃圾在气化炉内进行热解还原反应,燃尽后的垃圾残渣掉落在气化炉底部,通过启动第二电机,带动传料板在限位板内部滑动,在滑槽的作用下,能够对传料板进行限位,且传料板顶部的刮料板能够推动垃圾残渣进行出料,使残渣掉落在传送带上,传送带延伸至出料口端部,能够延长残渣的出料时间,有利于残渣进行降温,进而将传送带上方的残渣输送至箱体外侧,便于对装置进行残渣出料。

18.2、通过热解气化系统对垃圾的热解,在热解过程中产生的可燃气体,如氢气、甲烷、一氧化碳、气态烃类物质等,可燃气体通过进气管进入到富氧燃烧系统内,再对富氧燃烧系统进行点火后,给入二次风,对可燃气体进行富氧燃烧,能够促进可燃气体的快速分解,能够满足垃圾持续热解气化所需的热量,富氧燃烧系统内部设置有隔板,能够使可燃气体在富氧燃烧系统内部螺旋前行,延长了可燃气体的停留时间,有利于可燃气体的充分分解,富氧燃烧系统燃烧后的高温烟气,经过斯特林发电系统换热后产生的电力,输送给蓄电池,蓄电池可以为整套系统提供动力能源,富氧燃烧系统后的余热尾气通过出气管进入到余热利用系统内部,余热利用系统的内部设置有隔板,能够延长余热尾气的行径,便于对余热进行充分利用,隔板可以连通水管,余热可以对水进行加热,加热后的水可以供居民或工业使用,经余热利用后的烟气进入到烟气净化系统内部进行进一步地净化后通过出烟管排出,能够降低污染气体的排放,有利于资源的充分利用。

附图说明

19.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

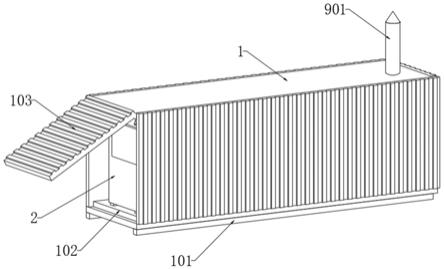

20.图1为本发明的整体结构示意图;

21.图2为本发明的内部结构示意图;

22.图3为本发明的剖面结构示意图;

23.图4为本发明的热解气化系统剖面结构示意图;

24.图5为本发明的除渣系统立体结构示意图;

25.图6为本发明的限位板截面结构示意图;

26.图7为本发明的图3中a处放大结构示意图;

27.图8为本发明的图5中b处放大结构示意图。

28.附图标记说明:

29.1、箱体;101、承重梁;102、底板;103、挡板;104、出料口;2、原料预处理系统;201、碎料件;202、导料板;3、进料处理系统;301、导料管;302、挤料管;4、热解气化系统;401、固定板;402、气化炉;403、隔热层;5、富氧燃烧系统;501、进气管;502、出气管;503、导气管;6、冷却系统;7、斯特林发电系统;701、蓄电池;8、余热利用系统;801、导管;9、烟气净化系统;901、出烟管;10、除渣系统;1001、第二电机;1002、转动杆;1003、链条;1004、传料板;1005、刮料板;1006、第一锥齿;1007、传动杆;1008、出料杆;1009、传动带;1010、传送带;1011、限位板;1012、滑槽;1013、出渣壳体;11、吊耳。

具体实施方式

30.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

31.本发明提供了如图1-8所示的一种分布式移动固废能源站,包括箱体1,所述箱体1的内部安装有原料预处理系统2、进料处理系统3、热解气化系统4、富氧燃烧系统5、冷却系统6、斯特林发电系统7、余热利用系统8、烟气净化系统9和除渣系统10,所述原料预处理系统2与进料处理系统3连通,所述进料处理系统3与热解气化系统4连通,所述热解气化系统4与富氧燃烧系统5连通,所述冷却系统6设置于富氧燃烧系统5的下方,所述富氧燃烧系统5与余热利用系统8连通,所述余热利用系统8与烟气净化系统9连通,所述除渣系统10设置于热解气化系统4的底部,所述箱体1的右端开设有出料口104,所述原料预处理系统2、热解气化系统4、富氧燃烧系统5和余热利用系统8的顶部均固定连接有吊耳11,便于对装置进行搬运;

32.所述除渣系统10包括出渣壳体1013,所述出渣壳体1013的外侧安装有第二电机1001,出渣壳体1013的内部转动连接有两个转动杆1002,且第二电机1001输出轴与其中一个转动杆1002通过链条1003传动连接,所述转动杆1002的边侧设置有传动杆1007,所述传动杆1007的端部固定连接有第一锥齿1006,所述传动杆1007的外侧固定连接有与第一锥齿1006啮合连接的第二锥齿,所述传动杆1007的下方设置有出料杆1008,所述传动杆1007和出料杆1008之间设置有传动带1009,所述传动杆1007和出料杆1008均与出渣壳体1013转动

连接,所述出料杆1008的数量设置有两个,两个所述出料杆1008之间设置有传送带1010,所述传送带1010延伸至出料口104端部,所述传料板1004与传送带1010相互垂直。

33.所述链条1003由多个连接块铰接组成,所述连接块的顶部固定连接有传料板1004,所述传料板1004的外侧固定连接有刮料板1005,所述刮料板1005与气化炉402的底部相接触,便于推动垃圾残渣进行出料。

34.所述出渣壳体1013的内部固定连接有限位板1011,所述限位板1011设置于限位板1011的顶部和底部均开设有滑槽1012,所述传料板1004的底部固定连接有与滑槽1012相配合的滑块,能够对传料板1004进行限位,防止传料板1004变形。

35.所述原料预处理系统2包括碎料件201,所述碎料件201,的下方设置有导料板202,所述进料处理系统3包括导料管301,所述导料板202与导料管301相配合。

36.如图1、图2、图3、图4和图7所示,所述导料管301的下方设置有挤料管302,所述挤料管302延伸至热解气化系统4内部,所述导料管301的输出端与挤料管302的输入端之间相连通,所述导料管301和挤料管302的内部均设置有螺旋叶,所述螺旋叶的端部设置有第一电机,便于对装置进行自动进料。

37.所述热解气化系统4的内部设置有气化炉402,所述气化炉402的外侧固定连接有固定板401,所述气化炉402的内部设置有隔热层403,可以对气化炉402进行隔热,所述气化炉402向上开口,所述富氧燃烧系统5的左侧与热解气化系统4之间连通有进气管501,所述富氧燃烧系统5的右侧连通有出气管502,所述出气管502的顶部与余热利用系统8之间连通有导气管503,能够促进可燃气体的快速分解。

38.所述富氧燃烧系统5的内顶部和内底部均固定有第一隔板,延长了可燃气体的停留时间,有利于可燃气体的充分分解,所述余热利用系统8的内顶部和内底部均固定有第二隔板,所述余热利用系统8的右侧与烟气净化系统9之间连通有导管801,所述烟气净化系统9的顶部连通有出烟管901,能够延长尾气的行径,便于对余热进行充分利用。

39.所述斯特林发电系统7的输出端电性连接有蓄电池701,所述蓄电池701与第一电机和第二电机1001电性连接,便于对整套系统提供动力来源。

40.所述箱体1的底部固定连接有承重梁101,所述箱体1的内底部固定连接有底板102,所述箱体1的左侧铰接有挡板103,所述箱体1内部设置有加强筋,能够提高装置的稳固性。

41.本发明工作原理:

42.参照说明书附图1、图2、图3、图4、图5、图6和图8,首先,用户可以将固体垃圾放置在原料预处理系统2内部,其中碎料件201的内部设置有破碎刀,通过启动碎料件201,对物料进行破碎,破碎后的物料进入到导料板202内部,导料板202倾斜设置,能够将预处理后的物料导流至导料管301内部,通过启动第一电机,带动导料管301内部的螺旋叶转动,进而将物料输送至挤料管302内部过渡,通过挤料管302内部的螺旋叶带动物料进入到气化炉402内部进行热解,再对气化炉402进行点火后,给入一次风,垃圾在气化炉402内进行热解还原反应,燃尽后的垃圾残渣掉落在气化炉402底部,通过启动第二电机1001,带动转动杆1002转动,转动杆1002带动链条1003转动,链条1003带动传料板1004在限位板1011内部滑动,在滑槽1012的作用下,能够对传料板1004进行限位,且传料板1004顶部的刮料板1005能够推动垃圾残渣进行出料,使残渣掉落在传送带1010上,同时转动杆1002通过第一锥齿1006带

动第二锥齿转动,第一锥齿1006带动传动杆1007转动,传动杆1007通过传动带1009带动出料杆1008转动,出料杆1008带动传送带1010活动,传送带1010延伸至出料口104端部,能够延长残渣的出料时间,有利于残渣进行降温,进而将传送带1010上方的残渣输送至箱体1外侧,便于对装置进行残渣出料;

43.参照说明书附图1、图2、图3、图4和图7,在热解过程中产生的可燃气体,如氢气、甲烷、一氧化碳、气态烃类物质等,可燃气体通过进气管501进入到富氧燃烧系统5内,再对富氧燃烧系统5进行点火后,给入二次风,对可燃气体进行富氧燃烧,其中富氧燃烧系统5内的温度设置为950

°

~1100

°

之间,能够促进可燃气体的快速分解,能够满足垃圾持续热解气化所需的热量,富氧燃烧系统5内部设置有隔板,能够使可燃气体在富氧燃烧系统5内部螺旋前行,延长了可燃气体的停留时间,有利于可燃气体的充分分解,富氧燃烧系统5燃烧后的高温烟气,经过斯特林发电系统7换热后产生的电力,输送给蓄电池701,蓄电池701可以为整套系统提供动力能源,富氧燃烧系统5后的余热尾气通过出气管502进入到余热利用系统8内部,余热利用系统8的内部设置有隔板,能够延长尾气的行径,便于对余热进行充分利用,隔板可以连通水管,余热可以对水进行加热,加热后的水可以供居民或工业使用,经余热利用后的烟气进入到烟气净化系统9内部进行进一步地净化后通过出烟管901排出。

44.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1