一种具有盘管式混合器与桶式分火器的大流量燃烧装置的制作方法

本发明涉及厨房设备,具体涉及一种具有盘管式混合器与桶式分火器的大流量燃烧装置。

背景技术:

1、燃气大锅灶是食品加工生产使用的灶具,由于大锅直径较大、锅的深度相对也较大,因此从锅底到地面之间可供燃烧器安装、燃气燃烧反应、热量传递的空间距离相对有限,特别直径1.5米以上特大锅的深度相对更(深)高,由于大锅灶需要服务人员操作,大锅灶的灶台面与大锅上口的高度是被限定的,因此直径越大的大锅,锅底距离地面的距离会越近,然而直径越大的大锅对配套使用燃烧器的热流量要求确越大,燃烧器组织输出燃烧火焰热量与锅底进行热量交换时,火焰热量流动扩散距离相应越远,因此燃烧器出火口与锅底之间可供燃烧换热的距离(行业称为吊火高度),相对小锅灶而言更大,因此就会出现一种现象:锅底与地面距离被压缩的距离更近了,然而吊火高度需求却增高了,燃烧器热流量要求增大了,分火器与燃烧室高度需求也要随之增大,相应的燃烧器与安装管道与地面之间的最低安全距离是必需得到保障的,如此条件下留给燃烧器混合结构使用的空间距离就极为有限,在如上有限的空间距离条件下,要想实现大流量气体传输又要实现燃气与空气的充分混合就变得极为困难,底部进风混合结构由于管道加混合结构总高度较高而不能适应此空间距离,目前能够满足使用要求的只有传统的侧进风支持扩散式燃烧的大流量燃烧器,但是扩散式燃烧器因燃烧反应速度较慢,燃烧反应温度较低、燃烧反应噪音较大,与当前健康节能环保发展趋势不协调,因此需求一种流通量更大、混合结构相对高度更低、燃气与空气混合效果更好、气体流通阻力更低、气体流通时的动能损耗更低的预混式燃气燃烧器。

2、管道式混合结构是目前预混式燃烧器常用的混合结构,其中使用量较多的是直管(式)型混合结构和弯管型混合结构,盘管型混合结构因为很难采用机器设备盘圆加工成型,成型之后不易与头部分火器组合对接,因此目前盘管型混合结构几乎都是采用沙芯铸造生产工艺加工制成,由于沙芯铸造加工工序繁琐,无法采用全自动化机器设备高效率生产,因此即制约了产品生产效率又提升了生产成本,加之铸造件表面粗糙拉低产品外观加之,因此制约了盘管型混合结构市场发展与技术创新空间,因此需求一种成型工艺简单,适合采用自动化机器,高效率生产,便于与头部分火器组合对接使用,组合对接的燃烧器产品整体形态均匀美观,感官价值更高的一种盘管型混合结构燃烧器。

3、目前市场上为燃气炒菜灶和小直径大锅灶(直径小于1米)配套使用的盘管型混合结构燃烧器,其特征是具有侧向进空气管、圆盘状混合管道、位于中心的混合气体管(出口),主体盘管状混合的管道呈现圆环形特征,气流在管道中流动都是沿着规则曲线流动,气体流动比较平稳较少扰动,因此不利于燃气和空气充分混合;管道混合是指燃气和空气在管道入口处相互接触,在管道中流动室相互混合,在混合气体从出口流出供给燃烧器头部分火器使用;管道混合的基本特征是:管道的通径越细越有利于燃气和空气的相互混合,管道越长越有利于燃气和空气的相互混合。与其相对应的是1、管道通径越细,气体流通的阻力越大,气体动能损耗和流量衰减越多;2、管道越长气体流通的阻力越大气体动能损耗和流量衰减越多。如上特征可以确定以下结果:管道通径细会造成气体动能损耗和流量衰减、相应的造成鼓风机输出风压风量输送至分火器使用时的流量和压力损失,因此小通径盘管混合结构配套鼓风机的送风效率较低;管道越长盘管混合结构的整体直径可能越大,相应的体积越大,必将增加原材料使用量和生产成本,也不利于结构紧凑和提高感官价值。如上特征极大的制约了盘管式混合结构技术发展和使用,特别是在大流量(额定热流量大于200千瓦)燃烧器结构创新和使用,造成目前市场没有采用盘管式混合结构的大流量燃烧器可用的尴尬局面。

4、燃气大锅灶燃烧器组织燃气和空气进行能量装换,衡量转换质量和能效高低的两个关键项:一个是混合结构的混合质量和气体动能损耗系数高低,一个是分火器和燃烧室组织混合气体进行燃烧反应的质量和强度高低。燃气和空气混合质量不好,不仅会降低燃烧反应质量,还会出现蓝色火焰中夹带有斑块状红色火焰,使燃烧火焰的颜色杂乱无序,导致温度不均衡、感官价值降低;大锅灶燃气燃烧器燃烧反应质量和强度的衡量标准不同于工业窑炉用燃气燃烧器,由于大锅灶燃烧器大多是在人员较多的餐饮单位或院校食堂使用,对燃烧反应噪音的大小有严苛要求,燃烧反应噪音较小的燃烧器更受市场欢迎。实验证实:通过蜂窝桶式分火器组织密集的小微气流以较低流速流出燃烧、其燃烧反应噪音相对更低,小微气流以较低流速流出燃烧要实现较大热流量就必需要具有较多数量的蜂窝火孔,因此需要增加蜂窝桶式分火器的蜂窝圆环板与平面圆环板的叠放数量、加大蜂窝桶式分火器直径,相应的燃烧室的高度、直径和容积加大,如果说以上特征可以实现低噪音燃烧反应,是本行业专业人员很容易知晓的结构设计方案,那么为什么市场上没有类似特征的大直径高深度的蜂窝桶式燃烧器产品呢,第一、缺少大通量混合结构可行的技术方案支持;第二、大直径高深度的蜂窝桶式燃烧器的燃烧室空旷,缺少燃烧火焰气体导流部件和辅助提升燃烧反应温度的热量转换载体,因此燃烧反应过程很容易出现啸叫声,燃烧反应温度和强度无法满足使用需求的弊端,这也是此类型大直径高深度的蜂窝桶式燃烧器市场上没有相应产品的原因所在。

5、现有不锈钢燃烧器的分火器外壳都是采用具有一定锥度的拉伸件,因此不能利用紧箍的生产工艺生产安装法兰,致使现有结构的生产效率低、成本高,燃烧器产品与燃气灶具的适配性不好等弊端。

6、太多的结构发明申请突出陈述某方面达到什么样的新颖性,实现了什么样的有益效果,然而现实的燃烧器产品作为一个整体,它的每一个结构部件的结构特征、功能性能、体积形态,采用的生产工艺,使用的原材料和加工设备,生产成本、感观价值和适配性等方面都应在燃烧器整体设计空间的范围之内进行优化创新,有太多的发明创新只针对个别部件的某些特征改变所带来的优势加以突出描述和展示,而其不知道甚至是主观回避由其改变而带来的整体团队合作失衡,压缩了其它部件的有效价值,出现了木桶理论所说的长板越长短板越短的非整体性增长的弊端,出现了太多的有发明创新技术结构不具有实用性的尴尬局面,看似优秀实则缺点太多,看似相同实则不同的情况比比皆是,这也是燃烧器技术领域每年有大量的发明专利技术产生而少有转化成有收益的产品,或转化成产品也是昙花一现,被市场淘汰的根本原因。

7、特大锅灶具的锅和炉膛使用后自身蓄热量较大,关火后锅具底面会产生大量冷凝水、流入燃烧器燃烧室内部,存留在燃烧室底碗中,如果在燃烧室底碗的底板上设置火种结构,冷凝水就会浸泡火种结构,使火种结构点火功能无法正常工作,这也是目前没有超大流量预混式燃烧器,没有内置火种与熄火保护装置产品的根本原因。

技术实现思路

1、本发明的目的就是针对现有技术存在的缺陷,提供一种具有盘管式混合器与桶式分火器的大流量燃烧装置。解决了现有技术中存在的问题。

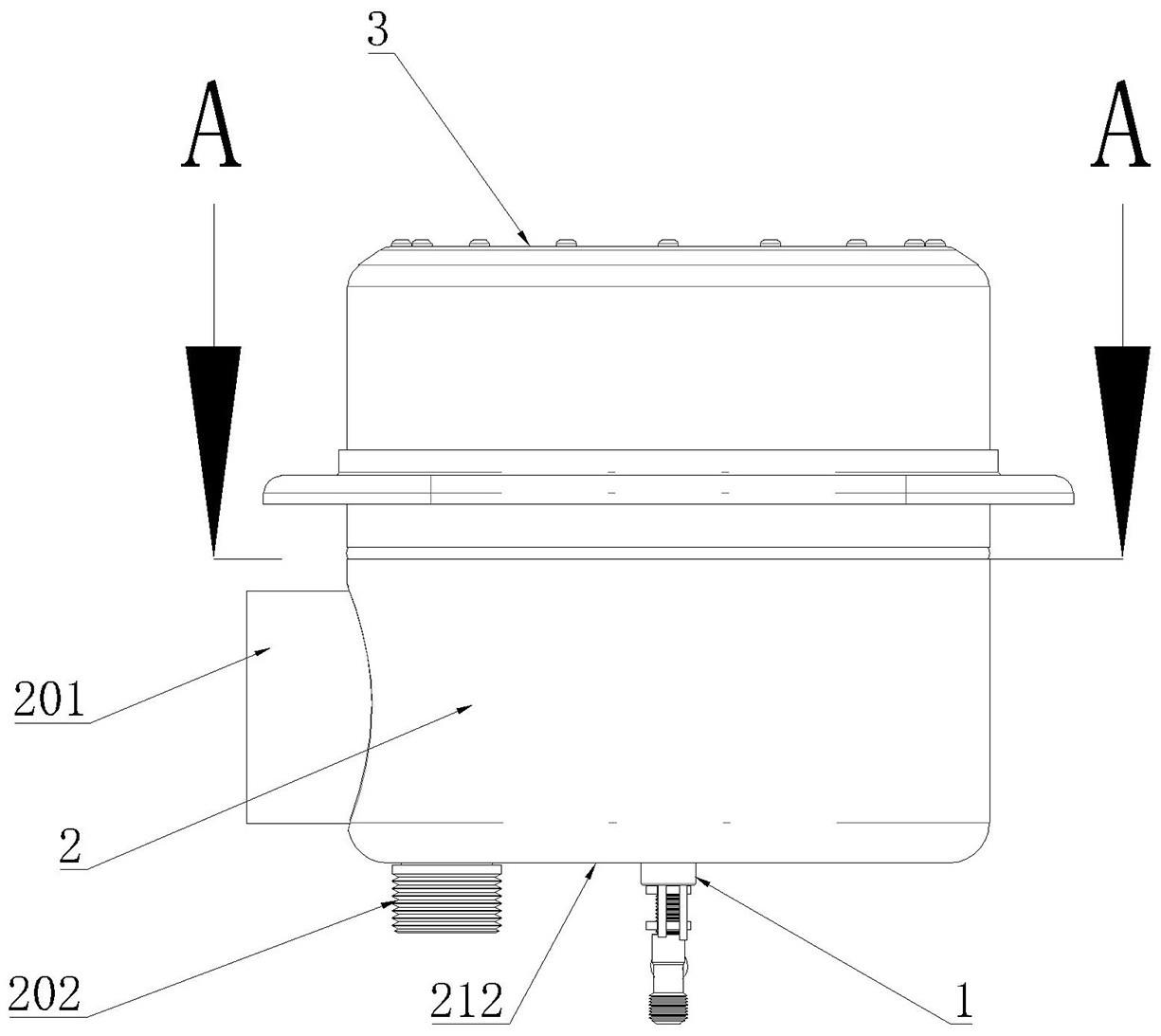

2、其技术方案是:一种具有盘管式混合器与桶式分火器的大流量燃烧装置,包括上壳体、与所述的上壳体上下结构密封组合的下壳体、贯穿在所述的上壳体与所述的下壳体内部的点火装置;

3、所述的上壳体为筒状腔体,所述的上壳体顶部边缘部向其中心位置弯折延伸形成环状平面,沿该环状平面一周设有多个通孔,紧贴所述的环状平面下部安装桶式分火器,该桶式分火器设有若干个其内外相通的火孔,所述的桶式分火器底部压在燃烧室底碗的上边缘,所述的燃烧室底碗中心位置设有点火装置上安装孔,所述的燃烧室底碗边缘一周设有多个固定螺孔,所述的通孔与所述的固定螺孔内安装固定螺钉,所述的燃烧室底碗上部形成燃烧室,所述的桶式分火器外侧与所述上壳体的内壁之间形成气体分配室,所述的燃烧室底碗顶部边缘与所述上壳体的内壁之间留有进气空隙;

4、所述的下壳体为筒状腔体,所述的下壳体底部设有外壳底板,所述的外壳底板中间位置设有其内外相通的点火装置下安装孔,所述的点火装置下安装孔上部周围同心设置混合气体输送管,所述的混合气体输送管侧表面开设其内外相通的输气缺口,围绕所述的混合气体输送管的上部周围密封安装气室隔断,所述的气室隔断外围与所述的上壳体或下壳体的内壁密封连接,所述的下壳体的外壁设有其内为相通的空气接入口,所述的外壳底板上部设有其内外相通的燃气接入口,所述的燃气接入口内安装燃气分配管,所述的燃气分配管上部为密封结构,所述的燃气分配管侧面至少设有一个其内为相通的燃气分配孔,围绕所述的混合气体输送管外部形成盘管式气体通道,所述的混合气体输送管外部径向设有将盘管式气体通道完全隔离的气道划分墙体;

5、所述的点火装置贯穿安装在所述的点火装置上安装孔和所述的点火装置下安装孔内。

6、进一步,所述的输气缺口设置在所述的混合气体输送管的下部,所述的气道划分墙体将所述的输气缺口与所述的燃气分配管隔开,所述的燃气分配管设置在所述的空气接入口处,所述的燃气分配孔朝向所述的气道划分墙体相反的一侧,所述的燃气分配孔为横向设置的条状孔。

7、进一步,围绕所述的盘管式气体通道内设有气体导流墙,所述的气体导流墙设置在所述的输气缺口与燃气分配管之间,所述的气体导流墙包括至少一个纵向空隙导流墙、至少一个横向空隙导流墙,所述的横向空隙导流墙的两端分别与混合气体输送管和下壳体内壁连接,所述的横向空隙导流墙的上部与所述的气室隔断连接,所述的横向空隙导流墙的下部设置气道口;所述的纵向空隙导流墙上部与所述的气室隔断连接,所述的纵向空隙导流墙下部与所述的外壳底板连接,所述的纵向空隙导流墙的一端与所述的混合气体输送管连接,所述的纵向空隙导流墙的另一端设置气道口,所述的纵向空隙导流墙与横向空隙导流墙交替间隔设置。

8、进一步,所述的桶式分火器由上下交错叠加的多个环形波浪片与多个环形平板片组合形成,所述的环形波浪片与所述的环形平板片之间形成所述的火孔,所述的环形波浪片或环形平板片下部压在燃烧室底碗的上边缘,所述的环形波浪片或环形平板片上部紧贴所述的环状平面底部。

9、进一步,所述的燃烧室底碗底部向下凹陷,该凹陷区域上部固定设置开口朝下的导流助燃喇叭管,所述的点火装置上安装孔周围向上凸起形成火种避水凸台,所述的火种避水凸台高度不低于导流助燃喇叭管的高度,所述的导流助燃喇叭管底部形成冷凝水收储盘。

10、进一步,所述的点火装置上安装孔内设置混合室穿管,所述的混合室穿管向下延伸至点火装置下安装孔内,所述的点火装置贯穿安装在混合室穿管内。

11、进一步,所述的点火装置包括主体、贯穿所述主体内部的气体管道、贯穿所述主体内部的点火针、安装在主体顶部的燃烧腔罩壳,以及气体管道下端的进气歧管。

12、所述的主体为圆柱状体,所述的主体内部设有上下贯通的气体管道安装孔,所述的主体内部设有上下贯通的火针安装孔,所述的主体顶部边缘设有一周凸缘,所述的燃烧腔罩壳扣合在凸缘上部,所述的燃烧腔罩壳的一侧开设与外部相通的开口;

13、所述的混合器包括圆柱状的气体管道、与所述的气体管道相通的进气歧管,所述的进气歧管至少为三通管,所述的进气歧管的一端安装在所述的气体管道下端,所述的气体管道贯穿安装在所述的气体管道安装孔内部;

14、所述的火针安装孔为两个,所述的点火针贯穿安装在所述的火针安装孔内,

15、另一个所述的火针安装孔内贯穿安装熄火保护针。

16、进一步,所述的气体管道上端安装燃烧头,所述的燃烧头由一周侧壁围绕,所述的燃烧头顶部为封闭结构,所述的燃烧头朝向所述的开口一侧开设内外相通的窄缝火孔,所述的窄缝火孔呈条状,且横向开设,所述的窄缝火孔至少一条;

17、所述的气体管道安装孔顶部同心设有与其相通的燃烧头沉孔,所述的燃烧头下部安装在所述的燃烧头沉孔内,所述的燃烧头紧靠所述的燃烧头沉孔的侧壁安装。

18、进一步,所述的凸缘侧部设有向其一侧延伸的凸台;所述的燃烧腔罩壳包括由一周侧壁围绕形成的厚围板、与所述的厚围板下部相连接的薄围板、设置在所述的厚围板上部的顶板,所述的厚围板与所述的薄围板一侧设有开口,所述的厚围板、薄围板、顶板分别向所述的开口的一侧延伸,所述的厚围板的下端面分别与所述的凸台上端面和所述的凸缘上端面所对应的位置相贴合,所述的薄围板将所述的凸缘包围,所述的燃烧腔罩壳顶板的内部表面设有凹坑,所述的燃烧头的顶部端头伸入到凹坑内。

19、进一步,所述的进气歧管包括空气道、燃气道,所述的空气道与出气道竖直相通,所述的出气道端与所述的气体管道相接,所述的空气道与出气道之间的侧壁上设置所述的燃气道,所述的燃气道与所述的空气道相接位置形成燃气喷口,所述的燃气喷口的直径小于所述的燃气道的进气口直径,所述的燃气道与燃气喷口之间形成喇叭口状;

20、所述的气体管道上部和下部分别设有外螺纹,所述的燃烧头与所述的气体管道通过螺纹连接,所述的进气歧管与所述的气体管道通过螺纹连接,所述气体管道的下部螺纹安装有用于紧固燃烧头、主体、气体管道的上螺母,所述的上螺母的下部安装用于固定进气歧管的下螺母,所述的主体下侧面至少设有一个主体固定平面。

21、所述的壳体上件或壳体下件周围紧密固定安装法兰,所述的安装法兰的外侧边缘和中心安装口边缘向下或向上弯折。

22、本发明与现有技术相比较,具有以下优点:本发明创新与实用相结合,本着局部服务于整体,在提升燃烧器整体价值的框架内进行个体部件的优化。

23、1、采用盘管式混合结构,空气接入管和混合气体输送管几乎处于相同的水平高度,使混合结构的总体高度几乎等于盘管通道的高度,因此为上方分火器和燃烧室加大加深、额定热流量加大腾出宝贵空间,使额定热流量200千瓦以上的超大流量预混燃烧器的整体高度控制在好用、适用、合理的范围内,解决了超大流量预混燃烧器与超大锅具的配套安装使用等适配性问题;

24、2、大通径气体通道,降低了流通阻力,鼓风机输送风量风压至分火器使用时衰减系数更低;

25、3、在大通径气体通道上交替设置纵向空隙导流墙和横向空隙导流墙,使混合气体形成横向聚散的流动漩涡,再纵向聚散的流动漩涡,再横向聚散的流动漩涡,再纵向聚散的流动漩涡,多次横向与纵向涡旋气流、反复搅拌混合气体,因此大大提升混合气体均匀效果,为提升燃烧反应质量和可视火焰的温度均匀度与感官价值提供有力保障;

26、4、分火器、壳体外包件全部采用不锈钢薄板拉伸成型,有利于自动化模具、机器高效率加工生产,具有生产效率高、成本低,外壳和外包件上下对称,比例协调,表面光洁,感官价值高等有益效果,

27、5、在内插件外延(如气室隔断外围)设置焊接工装,方便外壳和外包件的快速组装,顺带撑园对齐,装配同心度好,有利于提高组装效率,有利于提高焊接质量和整体美观;

28、6、外壳和外包件都是采用无锥度的直桶拉伸工艺成型,不仅是可以使用同一模具生产,更大的优势在于安装法兰的装配方面,法兰内口采用翻边生产工艺,法兰内径与外壳和外包件的外径相同、零公差或负公差紧密配合,法兰可利用压力机压装并固定在外壳的桶壁的上中下任意高度,对于特定需求的燃烧器可压装在外包件的桶壁上,无需焊接牢固可靠,因此安装法兰的相对高度可以按照不同需求进行压装生产,促进提高了生产效率,还能使燃烧器产品更好的与不同类型的燃气灶具进行匹配,很好的拓展了燃烧器的适配性和通用性;

29、7、大直径、加长燃气喷管,多个条缝燃气喷孔,可将燃气分配到更大区域多点同步与空气接触,为燃气与空气充分混合开好头起好步。燃气接入管、燃气喷管、瓶塞式堵头三合一组合件,燃气喷管采用薄壁管件加工条缝燃气喷孔,相对于整体加工件而言,具有机加工的切削量少、生产效率高、原材料和加工成本低的特征;

30、8、设置导流助燃喇叭管,可蓄积热量促进燃烧室环境温度提升,加快燃气燃烧反应速度,提高反应温度;利用倾斜面引导燃烧火焰气体向上流动,疏导气体顺畅输出,减小气体间扰动,避免燃烧反应产生啸叫声,为大流量分火器、大直径高深燃烧室的优势发挥最大化提供强有力支持;

31、9、设置大直径(直径大于135毫米)高深(大于50毫米)蜂窝式桶式分火器,蜂窝圆环与平板圆环总数量35片以上,实现数量更多的小微火孔孔道特征,在不增大单个火孔气体压力和流速的情况下,增大分火器整体混合气体流量,即可有效阻止燃烧室的燃烧火焰通过火孔孔道传递至混合气体分配室,有效避免回火安全事故发生,又大幅度提高了燃烧器的额定热流量;

32、10、设置中置火种(点火装置)结构,将火种头部置于避水凸台之上,火种的燃烧火焰由中心向外围的混合气体进行点火,点火效率较高;火种头部位于燃烧室高位点、最大化的减轻燃烧器使用时油水杂物对火种点火与熄火保护性能的影响,保障燃烧反应安全稳定;

33、11、导流助燃喇叭管,倒喇叭口形状,可使分火器最下面火孔向中心横向流动的火焰气体,沿着喇叭外壁转向,向上方流动,可最大化降低气体扰动,使火焰气体输出顺畅,燃烧反应平稳,燃烧反应噪音更低,彻底解决啸叫问题;同时导流助燃喇叭管自身的蓄热放热,大大提升燃烧反应温度,提升燃烧反应质量和反应强度,有利于燃气热能释放和大锅吸收利用热量;设置导流助燃喇叭管还可以阻隔燃烧火焰向燃烧室底碗以及燃烧室中心区域设置的火种结构流动和传导热量,可减少燃烧室底碗和火种结构不必要的温升,对燃烧装置使用安全稳定具有益处,对于火种结构的耐久性同样具有益处;

34、12、火种避水凸台可支撑火种结构头部露出于导流助燃喇叭管上端面,使火种结构输出的点火火焰可直接高效率点燃主火混合气体,同时可使火种结构免于被冷凝水浸泡,火种避水凸台与导流助燃喇叭管之间的环形漏空,使冷凝水顺利落入燃烧室底碗中存储,最大化降低冷凝水对火种结构产生不利影响;

35、13、混合气体输送管位于混合结构中心,与上壳体和分火器同轴心,从混合气体输送管输出的混合气体可均匀流入上方外围的混合气体中转室,保障流动至中转室每个区域的混合气体流量流速均衡;

36、14、混合室穿管,为火种结构安装、穿插通过混合气体室提供孔道,保障混合气体室内部与外界空间的密封,火种结构使用维护更换都不会出现燃气泄漏。

37、15、法兰内口采用翻边生产工艺,法兰内口与上壳体外壁直径相同、零公差或负公差紧密配合,法兰可利用压力机压装并固定在外壳的桶壁的上中下任意高度,无需焊接牢固可靠,因此安装法兰的相对高度可以按照不同需求进行压装生产,提高了生产效率,还能能使燃烧器产品更好的与不同类型的燃气灶具进行匹配,很好的拓展了燃烧器的适配性和通用性。

38、

- 还没有人留言评论。精彩留言会获得点赞!