一种具有四腔配气与厚薄圆片组合的燃气燃烧装置的制作方法

本发明涉及厨房设备,具体涉及一种具有四腔配气与厚薄圆片组合的燃气燃烧装置。

背景技术:

1、市场竞争日趋激烈、用工成本攀升,用机器替代人工是趋势,生产企业通过产品创新提高产品性能的同时、也要使创新的技术结构便于通过自动化机器设备高效率地生产出高质量产品,因此需求一种使用性能和稳定性更好、更便于自动化机器加工和组装、具有新颖性以及感官价值高的燃气燃烧器结构。

技术实现思路

1、本发明的目的就是针对现有技术存在的缺陷,提供一种具有四腔配气与厚薄圆片组合的燃气燃烧装置,解决了燃烧装置噪音大或易回火的技术问题。

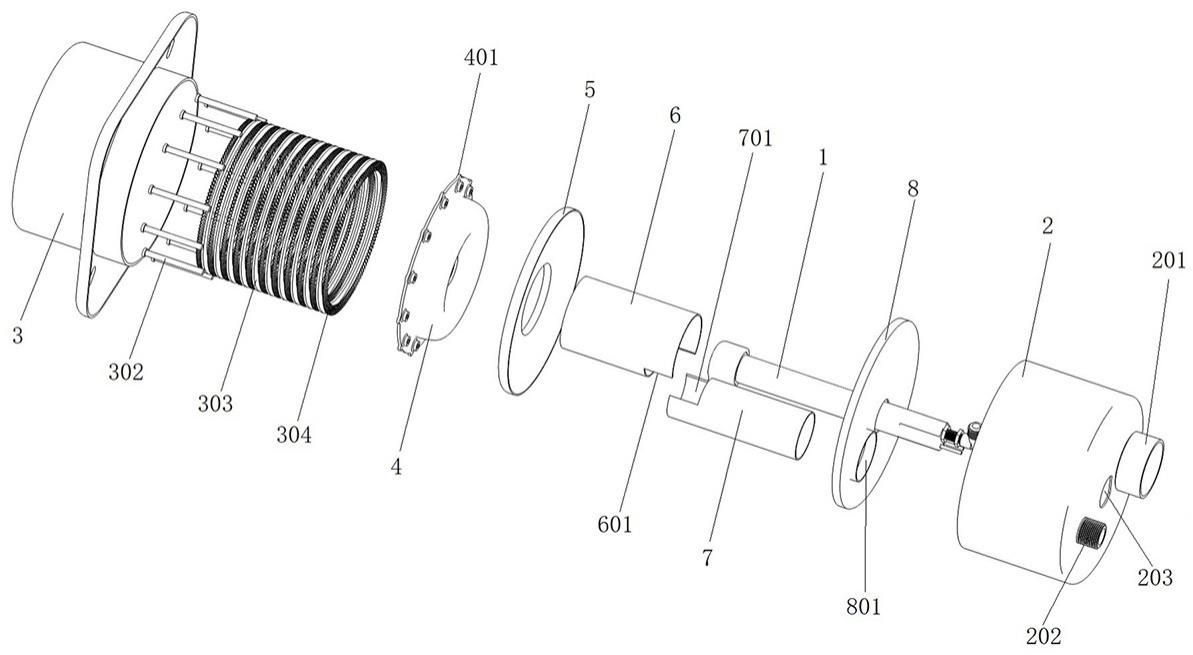

2、其技术方案是:一种具有四腔配气与厚薄圆片组合的燃气燃烧装置,包括外壳上件、与所述的外壳上件上下结构密封组合的外壳下件、贯穿在所述的外壳上件与所述的外壳下件内部的点火装置;

3、所述的外壳上件为筒状腔体,所述的外壳上件顶部向其中心位置弯折延伸形成环状平面,沿该环状平面设有一周上件通孔,紧贴所述的环状平面下部安装筒状分火器,该筒状分火器设有若干个其内外相通的火孔,所述的环状平面下部设有燃烧室底碗,所述的燃烧室底碗为碗状结构,所述的燃烧室底碗中心位置设有点火装置上安装孔,所述的筒状分火器底部压在燃烧室底碗的上边缘,所述的燃烧室底碗顶部向其周围弯折延伸形成一周固定螺孔,所述的上件通孔与所述的固定螺孔内安装固定螺钉,所述的燃烧室底碗上部形成燃烧室,所述的筒状分火器外侧与所述外壳上件的内壁之间形成气体分配室,所述的燃烧室底碗顶部边缘与所述外壳上件的内壁之间留有空隙,形成缝隙气道;

4、所述的外壳下件为筒状腔体,所述的外壳下件底部设有外壳底板,该外壳底板中间位置设有其内外相通的点火装置下安装孔,所述的点火装置下安装孔两侧的平面上分别设有其内外相通的空气管与燃气喷管,所述的外壳底板上部设有空气室隔断,所述的空气室隔断将外壳下件腔体上下分为混合气体室与空气室,所述的空气室隔断的中心位置设有上下相通的空气通孔,所述的空气通孔的一侧设有上下相通的引射管安装孔,所述的引射管安装孔与所述的燃气喷管的上下位置相对应,所述的引射管安装孔内密封安装引射管,所述的引射管上部设有使所述的燃气喷管与所述的混合气体室相通的引射管缺口,所述的混合气体室上部设有混气室隔断,所述的混气室隔断上部为气体中转室,所述的引射管顶部与混气室隔断紧密贴合,所述的混气室隔断的中心位置设有混气管安装孔,所述的混气管安装孔内密封安装混合气管,所述的混合气管下部设有使气体分配室与混合气体室相通混气管缺口;

5、所述的点火装置同时贯穿设置在所述的点火装置上安装孔、混合气管、空气通孔、点火装置下安装孔内。

6、进一步,所述的筒状分火器由上下交错叠加的多个环形波浪片与多个环形平板片组合形成,所述的环形波浪片与所述的环形平板片之间形成所述的火孔,所述的环形波浪片或环形平板片下部压在燃烧室底碗的上边缘,所述的环形波浪片或环形平板片上部紧贴所述的环状平面底部。

7、进一步,所述的混气管缺口与引射管缺口的位置相反设置。

8、进一步,所述的燃烧室底碗中心位置向上凸起,该凸起周围形成环形槽,所述的点火装置上安装孔设置在该凸起位置。

9、进一步,所述的燃烧室底碗顶部向其周围弯折延伸形成圆环,所述的固定螺孔设置在该圆环表面,所述的环形波浪片或环形平板片压在所述的圆环表面,所述的圆环外围设有一周向外突出的定位爪。

10、进一步,所述的点火装置包括主体、贯穿所述主体内部的气体管道、贯穿所述主体内部的点火针、安装在主体顶部的燃烧腔罩壳和气体管道下端的进气歧管。

11、所述的主体为圆柱状体,所述的主体内部设有上下贯通的气体管道安装孔,所述的主体内部设有上下贯通的火针安装孔,所述的主体顶部边缘设有一周凸缘,所述的燃烧腔罩壳扣合在凸缘上部,所述的燃烧腔罩壳的一侧开设与外部相通的开口;

12、所述的混合器包括圆柱状的气体管道、与所述的气体管道相通的进气歧管,所述的进气歧管至少为三通管,所述的进气歧管的一端安装在所述的气体管道下端,所述的气体管道贯穿安装在所述的气体管道安装孔内部;

13、所述的火针安装孔为两个,所述的点火针贯穿安装在所述的火针安装孔内,

14、另一个所述的火针安装孔内贯穿安装熄火保护针;

15、所述的气体管道上端安装燃烧头,所述的燃烧头由一周侧壁围绕,所述的燃烧头顶部为封闭结构,所述的燃烧头朝向所述的开口一侧开设内外相通的窄缝火孔,所述的窄缝火孔呈条状,且横向开设,所述的窄缝火孔数量至少一条。

16、进一步,所述的气体管道安装孔顶部同心设有与其相通的燃烧头沉孔,所述的燃烧头下部安装在所述的燃烧头沉孔内,所述的燃烧头紧靠所述的燃烧头沉孔的侧壁安装。

17、进一步,所述的凸缘侧部设有向其一侧延伸的凸台;所述的燃烧腔罩壳包括由一周侧壁围绕形成的厚围板、与所述的厚围板下部相连接的薄围板、设置在所述的厚围板上部的顶板,所述的厚围板与所述的薄围板一侧设有开口,所述的厚围板、薄围板、顶板分别向所述的开口的一侧延伸,所述的厚围板的下端面分别与所述的凸台上端面和所述的凸缘上端面所对应的位置相贴合,所述的薄围板将所述的凸缘包围,所述的燃烧腔罩壳顶板的内部表面设有凹坑,所述的燃烧头的顶部端头伸入到凹坑内。

18、进一步,所述的进气歧管包括空气道、燃气道,所述的空气道与出气道竖直相通,所述的出气道端与所述的气体管道相接,所述的空气道与出气道之间的侧壁上设置所述的燃气道,所述的燃气道与所述的空气道相接位置形成燃气喷口,所述的燃气喷口的直径小于所述的燃气道的进气口直径,所述的燃气道与燃气喷口之间形成喇叭口状。

19、进一步,所述的气体管道上部和下部分别设有外螺纹,所述的燃烧头与所述的气体管道通过螺纹连接,所述的进气歧管与所述的气体管道通过螺纹连接,所述气体管道的下部螺纹安装有用于紧固燃烧头、主体、气体管道的上螺母,所述的上螺母的下部安装用于固定进气歧管的下螺母,所述的主体下侧面至少设有一个主体固定平面。

20、所述的外壳上件或外壳下件周围紧密固定设置安装法兰,所述的安装法兰的外侧边缘和中心安装口边缘分别向下或向上弯折。

21、本发明与现有技术相比较,具有以下优点:

22、1、包括有外壳上件和外壳下件、外壳上件内部是分火器,分火器由环形波浪片和环形平板片依序叠加制成,波浪片上下浪尖端面接触上下平板环形圆片的对应平面的对应点,环形平板片与环形波浪片浪谷或浪峰对应处形成的截面呈三角形通道是火孔,环形波浪片与环形平板片由不锈钢板材裁剪和冲压成型,波浪圆片上下浪尖端点之间的水平距离优选值是1.1毫米至1.3毫米,单一火孔(三角形区域)长度2毫米,由于火孔孔道截面更接近于正三角形,非常用火孔的底边长两腰短的等腰三角形,因此具有火孔通道的截面积较小而气体流通有较为顺畅的特征,火孔通道的正三角特征使三角底边长度最小化,因此在波浪圆片直径相同的条件下相对于现有同类型产品采用的波浪圆片、可以设置成倍数量的火孔,如此尺寸微小并且呈等腰三角形特征火孔通道、环形紧密排列,既有利于降低气体流通阻力,又有利于火孔的孔道壁阻止燃烧火焰通过火孔回流形成回火事故,又不容易发生火孔板面灰尘油烟附着,可使分火器工作的安全性稳定性和耐久性得到保障,微小火孔通道流出细小气流更有利于降低燃烧反应噪音,降低使用环境的噪声污染;

23、2、分火器中心是燃烧室,下面是燃烧室底碗,燃烧室底碗上口具有翻边,翻边上平面与分火器下端面接触,位于分火器的外围翻边设有螺丝沉孔,沉孔上端面呈漏斗状,可以引导从上面穿过来的螺丝经过漏斗状端面顺利旋入螺丝孔中;安装固定螺丝径过外壳上件上端面设置的螺丝孔穿入,中间夹紧固定分火器的薄波浪片和厚平板片,螺丝旋入下面螺丝沉孔将燃烧室底碗与其紧固成一个整体,燃烧室底碗螺丝孔采用沉孔特征能够快速引导螺丝顺利旋入,因此适用于全自动机器生产组装,可大大提高生产效率,减少组装场地占用,降低生产成本;

24、3、螺丝沉孔外围设有用于定位轴心的定位爪多个,定位爪外端头与外壳上件内壁接触,在外壳上件内部安装燃烧室底碗时可以精度定位二者的同心度,可保障相邻定位爪之间条缝气道均匀一致,进而保障从混合气体中转室流动至分配室的混合气体流量流速均匀;

25、4、燃烧室底碗的底板中心位置设有凸台,凸台中心设有点火装置上安装孔,点火装置为火种结构,火种结构从孔洞由上向下进行安装,火种结构头部坐落在凸台上面,由于凸台将火种头部托起、使火种头部水平位置高于凸台周围的底板,因此使用时落入燃烧室的油水杂物不易对火种头部结构产生不利影响,进而保护火种结构工作稳定性和耐久性更好;

26、5、燃烧室底碗下面、外壳上件内部设有混气室隔断,混气室隔断与燃烧室底碗之间的腔体是混合气体中转室,隔断中心设有一圆孔,圆孔设有翻边,圆孔翻边穿插固定有混合气管,混合气管上口与混合气体分配室相通,下口与混合气体室相通,混合气管开口位于气体分配室中心,因此可均匀将混合气体均匀地输送至外围上面的缝隙气道,因此可保障炉头使用时不会出现从火孔流出气体,导致压力和流量不均;

27、6、外壳上件下端口连接外壳下件上端口,外壳下件内部设有空气室隔断,空气室隔断与上面的混气室隔断之间是混合气体室,空气室隔断与下面外壳底板之间是空气室,空气室隔断偏心一侧设有引射管安装孔,引射管安装孔设有翻边,引射管安装孔翻边穿插固定燃气引射管,燃气引射管上端深入到混合气体室内部,引射管上开有一引射管缺口,引射管缺口与混合气管道外壁与外壳下件内壁之间的环形通道相通,燃气、空气从引射管出口的缺口流出后沿着环形气道环形轨迹流动,混合气体从混合气管下端开口流入;燃气与空气在混合气体室中环形轨迹流动,增加了气体流动行程,优化了混合气体室对燃气与空气的混合作用;

28、7、燃气引射管伸入到空气室内,引射管端头与外壳底板之间是空气进入口,在外壳底板与燃气引射管同轴位置设置底孔,底孔铆接有燃气进气喷头,喷头通过压铆工艺与外壳底板铆接,因此喷头与外壳底板铆接处具有起到夹持作用的槽口特征;外壳底板还设有空气管安装底孔,安装底孔铆接空气管道,因此空气管道与外壳底板铆接处有子口和翻边起到夹持作用的槽口特征;因空气室内流动的是空气,即便有微量空气泄漏对空气流量的影响也是微乎其微,更不会有安全隐患;

29、8、点火装置上安装孔、混合气管、空气通孔、点火装置下安装孔,以上同轴设置,点火装置的陶瓷主体直接插入,方便安装拆卸。

30、9、法兰内口采用翻边生产工艺,法兰内口与上壳体外壁直径相同、零公差或负公差紧密配合,法兰可利用压力机压装并固定在外壳的桶壁的上中下任意高度,无需焊接牢固可靠,因此安装法兰的相对高度可以按照不同需求进行压装生产,提高了生产效率,还能能使燃烧器产品更好的与不同类型的燃气灶具进行匹配,很好的拓展了燃烧器的适配性和通用性。

- 还没有人留言评论。精彩留言会获得点赞!