一种固体废弃物处理装置及工艺的制作方法

1.本发明涉及一种固体废弃物处理装置及工艺,属于固体废弃物处理技术领域。

背景技术:

2.近年来,随着我国经济的高速发展,固体废弃物尤其是固体危险废物的产生量逐年增加。如果得不到有效处理,固体废弃物中的各种有害物质将对土壤、地表水、地下水和周围空气造成污染,因此对固体废弃物的妥善处理变得尤为重要。目前,焚烧是处置固废的主要方式之一,通过焚烧,可对固废实现减量化和无害化。然而,焚烧炉炉膛温度一般平均为800℃左右,较低的炉温不仅使固废燃烧不充分,而且容易产生二噁英等污染物,尤其对于含水量较高的固废更容易导致燃烧的不完全。

3.综上所述,为确保固废在焚烧过程中充分的燃烧,适应含水量较大的固废处置,有必要设计一种新型固体废弃物处理装置及工艺以解决上述问题。

技术实现要素:

4.本发明的目的是提供一种固体废弃物处理装置及工艺,既能提高固废燃烧的稳定性,又能有效减少二噁英等污染物的排放,解决背景技术中存在的问题。

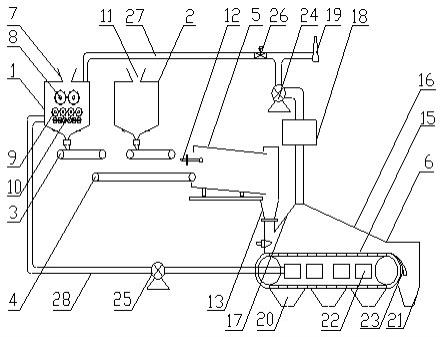

5.本发明的技术方案是:一种固体废弃物处理装置,包含上料系统、混合系统、焚烧炉和增氧燃烧系统;所述上料系统包含粉碎仓、煤粉仓、带式定量给料机和上料皮带,粉碎仓设有粉碎仓进口和粉碎仓出料口,煤粉仓设有煤粉仓进口和煤粉仓出料口,粉碎仓出料口和煤粉仓出料口分别设有带式定量给料机,粉碎仓出料口和煤粉仓出料口的带式定量给料机的下方设有给混合系统供料的上料皮带,所述粉碎仓内设有粉碎辊;所述混合系统包含混合滚筒和雾化喷枪,混合滚筒的一端为进料端,混合滚筒的另一端为出料端,混合滚筒呈倾斜布置,混合滚筒的进料端的高度高于出料端,雾化喷枪设置在混合滚筒的进料端。

6.所述焚烧炉包含炉排、后拱、前拱、灰斗、渣斗、挡渣板、烧嘴、主动轮和从动轮,主动轮和从动轮通过炉排传动连接,主动轮位于混合滚筒的出料端下方,炉排底部设置若干个灰斗,挡渣板设置在从动轮末端,渣斗设置在挡渣板正下方,烧嘴设置在主动轮上方;前拱位于炉排的前端,后拱位于炉排的后端,前拱和后拱之间设有前后拱开口;所述增氧燃烧系统包含纯氧管道、空气管道、混合风管道和风室,在焚烧炉的炉排下方沿炉排长度方向设有若干个风室,纯氧管道和空气管道通过混合风管道与风室相连接,风室具有朝向炉排的出风口。

7.所述粉碎仓内的粉碎辊包含上下布置的粗辊、中辊和细辊,粗辊为水平布置的2个,中辊为水平布置的4-6个,细辊为水平布置的6-8个,粗辊、中辊和细辊的外表面上均设有破碎齿。

8.所述混合滚筒与水平面夹角为2.5-8

°

。

9.所述焚烧炉的前拱与水平面的倾角为30

°‑

65

°

,后拱与水平面的倾角为8

°‑

20

°

。

10.所述纯氧管道上设有纯氧阀门,空气管道上设有空气阀门,混合风管道上设有混合风阀门。

11.组成中还包含干燥循环系统,所述干燥循环系统包含烟气净化装置、烟囱、主引风机、循环风机、电动阀门、进口循环风管道、出口循环风管道和净化装置进口管道,进口循环风管道的一端与粉碎仓相连接,进口循环风管道的另一端通过电动阀门与烟囱相连接;净化装置进口管道的一端连接在前拱和后拱之间的前后拱开口上,净化装置进口管道的另一端通过烟气净化装置和主引风机与进口循环风管道相连接;出口循环风管道的一端与粉碎仓相连接,出口循环风管道的另一端通过循环风机与焚烧炉相连接。

12.一种固体废弃物处理工艺,采用上述所限定的一种固体废弃物处理装置,包含以下步骤:待处理的固体废弃物经粉碎仓进口进入粉碎仓,经过粗辊、中辊和细辊三级破碎后通过带式定量给料机落到上料皮带上,同时,煤粉仓内的煤粉也通过带式定量给料机落到上料皮带上;固体废弃物和煤粉通过上料皮带进入混合滚筒内;启动雾化喷枪,对混合滚筒内的固体废弃物和煤粉混合料进行加湿,并混合均匀;混合料经混合滚筒下料口落到焚烧炉的炉排上,烧嘴点火,将混合料引燃,待混合料燃烧稳定后关闭烧嘴;燃烧后的混合料随炉排一起前进,通过调节纯氧阀门、空气阀门,控制进入风室内纯氧和空气的流量,使炉排不同区域的混合料充分燃烧,焚烧后的残渣落入渣斗,粒度较细的混合料从炉排缝隙处落入灰斗。

13.进入混合滚筒内的煤粉和固体废弃物的质量比为1:50~1:10。

14.混合料在混合滚筒中的停留时间为140s-180s,混合滚筒转速为4-10r/min。

15.雾化喷枪的喷水量与混合滚筒内混合料的质量比为0:100~20:80。

16.风室中的纯氧体积流量占混合风总气体体积流量的22%-32%。

17.本发明的有益效果是:解决固体废弃物在焚烧过程中燃烧不充分、不能适应含水量较高的固废处理问题,既能提高固废燃烧的稳定性,又能有效减少二噁英等污染物的排放。

附图说明

18.图1为本发明示意图;图2为本发明上料系统示意图;图3为本发明三角齿粉碎辊剖视图;图4为本发明直条齿粉碎辊剖视图;图5为本发明混合系统示意图;

5mm;粗辊8与中辊9之间的垂直间距为15-30cm,中辊9与细辊10之间的垂直间距为10-20cm。

24.粗辊8、中辊9和细辊10的齿辊面可以为三角齿45或直条齿46。

[0025] 物料从上部两个粗辊8进入破碎腔以后,受到两个粗辊8相对旋转的挤压力作用,首次将物料挤压和啮磨 (粗碎);粗碎后的物料进入中部的四个中辊9,四个中辊9从左至右两两相对旋转,通过相对旋转产生的挤压力将物料进行二次破碎(细碎);二次破碎后的进入下部的六个细辊10,六个细辊10从左至右两两相对旋转,通过相对旋转产生的挤压力将物料进行三次破碎(超细碎);物料通过三次挤轧、剪切和啮磨,被破碎成需要的粒度,在导料板30和振动装置29的作用下,进入带式定量给料机3。

[0026]

参照附5、6、7,混合滚筒5的进料端36高度高于出料端37高度。混合滚筒5倾斜设置,与水平面夹角范围是5

°

。在上料皮带4末端上部400mm处设置雾化喷枪12,所述雾化喷枪12深入混合滚筒5内1米。

[0027]

参照附图8、9,焚烧炉6由炉排15、后拱16、前拱17、灰斗20、渣斗21、挡渣板23、烧嘴38、主动轮39、从动轮40组成。在炉排15底部设置若干灰斗20,挡渣板23设置在从动轮41末端。渣斗21设置在挡渣板23正下方。烧嘴38设置在混合滚筒下料口13下部、主动轮39上部。

[0028]

所述前拱17位于炉排15的前端,起加快焚烧的作用,与前后拱开口44相连接;所述后拱16位于炉排15的后端,与前后拱开口44相连接,后拱16能将炉排15上焚烧产生的高温烟气输送到前拱17,强化了辐射传热,加速引燃。后拱16的作用是混合,与前拱17一起在前后拱间造成旋涡、对冲等优良的气体动力条件;所述炉拱开口44水平设置,长度范围是300-1200mm,所述炉拱开口44与净化装置进口管道49连接。

[0029]

参照附图1、10,增氧燃烧系统由纯氧管道31和空气管道33汇入混合风管道22,混合风管道22与风室41连接。靠近主动轮的第一个混合风管道22与出口循环风管道28汇合后与风室41连接。所述4个混合风管道22分别与4个风室41连接。在混合风管道22)与风室41之间分别设置混合风阀门35。所述纯氧管道31和空气管道33在汇入混合风管道22之前分别设置纯氧阀门32和空气阀门34,循环风机25与混合风管道22之间设置循环风阀门43。所述焚烧炉6的炉排15下的风室41沿长度方向分成四个风室41,每个风室41独立送风。

[0030]

参照附图1,干燥循环系统包含烟气净化装置18、烟囱19、主引风机24、循环风机25、电动阀门26、进口循环风管道27、出口循环风管道28和净化装置进口管道49,进口循环风管道27的一端与粉碎仓1相连接,进口循环风管道27的另一端通过电动阀门26与烟囱19相连接;净化装置进口管道49的一端连接在前拱17和后拱16之间的前后拱开口44上,净化装置进口管道49的另一端通过烟气净化装置18和主引风机24与进口循环风管道27相连接;出口循环风管道28的一端与粉碎仓1相连接,出口循环风管道28的另一端通过循环风机25与焚烧炉6相连接。

[0031]

一种固体废弃物处理工艺,包含上料工序、混合工序、干燥循环工序、焚烧工序、增氧燃烧工序,工艺步骤为:启动粉碎仓1的粗辊8、中辊9、细辊10、振动装置29,启动煤粉仓2的振动装置29,启动带式定量给料机3和上料皮带4;启动混合滚筒5,启动焚烧炉6、主引风机24和循环风机25;待处理的固体废弃物经粉碎仓进口7进入粉碎仓1,经过粗辊8、中辊9、细辊10

三级破碎,充分破碎后的固废落入导料板30,导料板30外壁上设有振动装置29,通过振动装置29的振动,可以使固废更容易落到带式定量给料机3上;粉碎仓1内的固废通过带式定量给料机3首先落到上料皮带4上,然后煤粉仓2内的煤粉通过带式定量给料机3落到载有固废的上料皮带4上,固废和煤粉通过上料皮带4落入混合滚筒5内;启动雾化喷枪12,经加湿后的混合料在混合滚筒5内因摩擦力的作用,使其随着简体旋转方向向上运行,当提升到一定高度后由于混合料自重作用又落下来,混合料沿倾斜筒体的轴向朝低端移动。在随筒壁反复提升和落下的过程中使混合料中的煤粉、固废和水分等混合均匀。混合料经多次提升和抛落,形成一个螺旋状运动轨迹,向前推进至卸料端将物料排除出;混合料经混合滚筒下料口13落到焚烧炉6的炉排15上,烧嘴38点火,将混合料引燃,待燃烧稳定后关闭烧嘴38;混合风从风室41自下而上引入,混合料的底部先接触到混合风,链条炉排15由主动轮39带动,由前向后运动,燃烧的混合料随炉排15一起前进,在混合料进入渣斗21之前燃尽,焚烧后的残渣落入渣斗21,粒度较细的混合料从炉排15缝隙处落入灰斗20;当固废含水量较大时,其粉碎效果差,粉碎后的物料粒径较大,不利于后续充分燃烧,通过控制电动阀门26,调节进入粉碎仓1的循环风流量,利用循环风的热量将固废进行干燥处理,通过循环风机25将进入粉碎仓1内的循环风引出,与靠近主动轮的第一个混合风管道22汇合,最终进入风室41;通过调节纯氧阀门32、空气阀门34,控制进入风室41内纯氧和空气的流量,使炉排不同区域混合料充分燃烧,保证合理配风,提升混合料焚烧的稳定性,使二噁英得到充分分解、有效减少了焚烧后残渣产生量,提高了残渣粒度的均匀性;粉碎仓1和煤粉仓2设置的带式定量给料机3可对固废和煤粉定量下料,通过带式定量给料机3变频调速,对粉碎仓和煤粉仓进行计量称重给料,煤粉和固体废弃物的质量比为1:50~1:10。

[0032]

雾化喷枪12喷水量为0.5t/h,喷水量与混合滚筒5进料量的质量比为5:95。

[0033]

混合滚筒5内用角钢做压条,角钢高度为5-20cm,沿混合滚筒5的轴向均匀分布16个角钢。混合滚筒5的出料端37设置密封罩14,混合料在混合滚筒5中的停留时间为155s,混合滚筒5转速为6r/min,与水平面夹角范围是5

°

,滚筒的倾角越小,混合料在滚筒内的停留时间越长,单位时间内处理量越大,反之则越小。

[0034]

烧嘴38固定在混合滚筒下料口13和主动轮39之间,烧嘴38采用天然气燃烧,只在焚烧炉首次启动时使用。

[0035]

焚烧炉6的前拱17水平倾角为30

°‑

65

°

,后拱16水平倾角为8

°‑

20

°

,后拱16末端最小高度为0.35-0.55m,前后拱开口直径为0.2-0.5m。对水分高的褐煤、难着火的ⅱ类烟煤,后拱16水平倾角范围偏小;对多灰及灰熔点低的煤粉,后拱末端最小高度偏大。

[0036]

混合风管道22中纯氧体积流量占混合风总气体体积流量的25%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1