一种点火枪及其外壳与外壳加工工艺的制作方法

1.本发明涉及一种点火装置,具体涉及一种点火枪及其外壳与外壳加工工艺。

背景技术:

2.点火枪一般分为脉冲点火枪和和明火点火枪,脉冲点火枪是用电池,一般使用在厨房煤气灶上面,明火的点火枪是用丁烷气体,在户外野营烧烤、金属表面加工、塑料局部加热折弯、玻璃毛边收光、小型物件加工焊接等通常会使用到。

3.如中国实用新型专利一种点火枪的出火装置(cn205505066u)与一种点火枪(cn210267320u),其出火装置基本上都包括支架、宝塔、瓷杯、铜管,支架一端安装在点火枪的枪体上,宝塔与瓷杯则安装在支架的另一端,铜管安装在支架上,用于连通枪体与宝塔,燃气通过铜管后从宝塔处喷出实现点火。

4.但是上述出火装置,结构复杂,散热效果也一般,而且制作成本高。

5.如中国实用新型专利一种点火枪的出火装置及点火枪(cn214501322u),其在支架上一体形成通孔作为燃气通道,但是为了保证散热效果,需要在支架外侧形成散热片,成本高,而且支架与枪体外壳之间分体连接,不仅组装不方便,而且连接不稳定。

技术实现要素:

6.为了克服背景技术的不足,本发明提供一种点火枪及其外壳与外壳加工工艺。

7.本发明所采用的技术方案:一种点火枪的外壳,包括外壳本体,所述外壳本体呈管状结构,所述外壳本体侧壁设有下部开口的通槽,所述外壳本体内设有上下导通的出气管,所述出气管与外壳本体设有通槽一侧的内侧壁一体连接,并位于通槽的上方;所述外壳本体对应出气管的下方形成燃气箱安装腔,所述外壳本体对应出气管的上方形成出火隔热腔。

8.所述外壳本体的轮廓呈圆弧三角形。

9.所述外壳本体内壁形成有多道纵向设置的加强筋。

10.所述出气管位于外壳本体的中心位置。

11.一种基于上述点火枪的外壳加工工艺,具体包括如下步骤:步骤一、金属材料经过塑性加工形成管状型材,所述管状型材包括外管、内管,内管与外管内壁之间通过连接板一体连接;步骤二、利用切割机对管状型材切割,获得外壳毛坯;步骤三、将外壳毛坯放入加工中心,首先对与内管连接的一侧侧壁进行铣槽加工,并铣出通槽,在通槽铣出过程中,其上的多余内管与连接板同步脱落,获得外壳半成品;步骤四、继续对外壳半成品的上端铣槽,铣去部分内管与连接板,形成出火隔热腔,获得成品的外壳。

12.一种点火枪,包括燃气箱、点火组件、出气阀、宝塔、隔热环以及上述的外壳;所述燃气箱沿通槽安装在燃气箱安装腔内,所述点火组件安装在燃气箱上并位于外壳外侧,所

述出气阀安装在燃气箱上并通过皮管与出气管下端连接,所述安装在出火隔热腔内并与出气管上端连接,所述隔热环套设在宝塔外侧。

13.所述通槽两侧边的底部向内凸出有弧形卡边,燃气箱通过弧形卡边卡接固定在燃气箱安装腔内。

14.本发明的有益效果是:外壳本体与出气管一体成型,不仅简化了结构,降低了成本,而且整体组装更加方便,散热效果强;外壳在加工时,出气管与外壳本体通过型材拉出的方式一体成型,然后在通槽铣出过程中,同时将多余的内管与连接板同步切下,加工成型非常方便,优化了加工工艺,提高生产效率,降低了生产成本。

附图说明

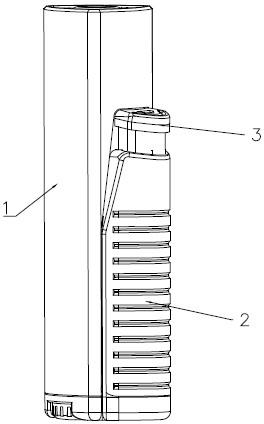

15.图1为本发明实施例点火枪的结构示意图。

16.图2为本发明实施例点火枪另一角度的结构示意图。

17.图3为本发明实施例点火枪的剖面结构示意图。

18.图4为本发明实施例外壳的结构示意图。

19.图5为本发明实施例外壳另一角度的结构示意图。

20.图6为本发明实施例外壳的剖面结构示意图。

21.图7为本发明实施例外壳的加工工艺图。

22.图8为本发明实施例外壳的加工工艺剖面图。

具体实施方式

23.下面结合附图对本发明实施例作进一步说明:如图1-6所示,一种点火枪,包括外壳1、燃气箱2、点火组件3、出气阀4、宝塔5、隔热环6。

24.所述外壳1包括外壳本体11,所述外壳本体11呈轮廓为圆弧三角形的管状结构,所述外壳本体11的其中一侧侧壁设有下部开口的通槽12,所述外壳本体11内设有上下导通的出气管13,所述出气管13位于外壳本体11内的中心位置,并通过一连接板与外壳本体11设有通槽一侧的内侧壁一体连接,且所述出气管13位于通槽12的上方,所述出气管13的下端不低于通槽12的上边缘,所述出气管13的的上端低于外壳本体11的顶端,所述外壳本体11对应出气管13的下方形成燃气箱安装腔14,所述外壳本体11对应出气管13的上方形成出火隔热腔15。

25.当然,所述外壳本体11的轮廓不局限于圆弧三角形,可以是圆形或者是矩形等其它多边形形状。三角形的形状使得整体结构稳定强度高,同时各条边与夹角均呈圆弧型,外形更加美观,而且手持点火时的操作手感。为了进一步保证外壳强度,在外壳本体11内壁形成有多道纵向设置的加强筋16。

26.所述出气管13也不局限在外壳本体11的正中心,其允许存在一定的位置偏移,当然设置在中心位置最佳。

27.所述燃气箱2用于储存燃气,所述点火组件3、出气阀4均安装在燃气箱2上,所述燃气箱2与外壳1的燃气箱安装腔14相适配,并沿通槽12嵌设在燃气箱安装腔14内。其中,所述通槽12两侧边的底部向内凸出有弧形卡边17,燃气箱14通过弧形卡边17卡接固定在燃气箱

安装腔14内,通过卡接的连接方式相对于常规螺丝固定,不仅组装更加方便,而且减少螺丝,降低成本。

28.所述燃气箱2向外部还延伸出有用于安装点火组件3的点火安装部,所述点火组件3安装在燃气箱2上并位于外壳1外侧,所述出气阀4通过皮管与出气管13下端连接,所述宝塔5安装在出火隔热腔15内并与出气管13上端连接,所述隔热环6套设在宝塔5外侧。

29.点火时,通过按压点火组件3,出气阀4会被打开,燃气会通过皮管、出气管13喷出,同时出气管的出口处通电产生电火花,点燃燃气,火焰喷出,从而实现点火的目的,上述点火枪的工作原理实际与常规点火枪相类似,因此这里并未对其燃气箱、点火组件、出气阀的构造做出特别详细的描述,其主要创新在于外壳1。

30.采用上述方案,出气管一体形成于外壳本体上,进一步优化了结构,简化组装操作,而且点火时产生的热量能够通过出气管、外壳本体快速散走,无需额外形成散热片的结构,大大降低了成本。

31.所述外壳1的加工工艺如图7-8所示,具体包括如下步骤:步骤一、先将金属材料经过塑性加工形成管状型材10,所述管状型材10包括外管101、内管102,内管102与外管101内壁之间通过连接板103一体连接;步骤二、利用切割机对管状型材10切割,获得一定长度的外壳毛坯20;步骤三、将外壳毛坯20放入加工中心,首先对与内管连接的一侧侧壁进行铣槽加工,并铣出通槽12,在通槽铣出过程中,其上的多余内管与连接板同步脱落,获得外壳半成品30;步骤四、继续对外壳半成品30的上端铣槽,铣去部分内管与连接板,形成出火隔热腔15,最终获得成品的外壳1。

32.加工时,出气管13与外壳本体11通过型材拉出的方式一体成型,然后在通槽铣出过程中,同时将多余的内管与连接板同步切下,加工成型非常方便,优化了加工工艺,提高生产效率,降低了生产成本。

33.在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

34.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

35.各位技术人员须知:虽然本发明已按照上述具体实施方式做了描述,但是本发明的发明思想并不仅限于此发明,任何运用本发明思想的改装,都将纳入本专利专利权保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1