一种与螺旋管换热耦合的超临界混合工质氧化反应器

1.本发明涉及氧化反应器领域,尤其涉及一种与螺旋管耦合的超临界混合工质氧化反应器。

背景技术:

2.传统的煤炭燃烧利用方式有着能量利用效率低、污染严重等固有缺陷,带来日益严峻的社会和环境问题,因此清洁高效的新型煤炭利用技术越来越受到人们关注。目前以水相环境煤气化为核心的新型煤制氢及发电理论与技术,利用超临界水独特的物理化学性质,采用“一锅水蒸煤”的形式将煤转化为高纯度的co2和h2以及少量的co和ch4,从源头上实现氮氧化物、硫氧化物和固体颗粒物的零排放并实现co2的资源化利用。但煤的超临界水气化是吸热反应,反应过程中需要吸收大量热量。传统的电加热方式需要增加额外能量输入,加大了设备的复杂性。向气化后的超临界h2o/co2混合工质通入氧气,使h2、co和ch4缓慢燃烧放热,可以实现体系的自供热。因此,超临界混合工质氧化反应器具有重大的工程应用价值。

技术实现要素:

3.为实现上述技术目标,本发明提供了一种与螺旋管耦合的超临界混合工质氧化反应器,能够在不同条件下实现超临界混合工质中氢及其他燃料的稳定氧化放热,并可将热量快速传递到反应器外,有力地推动了燃料在超临界混合工质中燃烧的工业化应用。

4.为实现上述目的,本发明采用的技术方案如下:

5.一种与螺旋管耦合的超临界混合工质氧化反应器,包括氧化反应器外壳和氧化反应器内胆;

6.其中,氧化反应器外壳的下端设置有第一燃料/氧化剂同轴喷嘴,氧化反应器外壳内设置氧化反应器内胆,氧化反应器内胆内设置有绝热体,绝热体外壁上设置有螺旋管换热器,氧化反应器外壳与氧化反应器内胆之间的空间形成夹套层;绝热体与氧化反应器内胆形成环形空间,氧化反应器外壳上端设置有流体出口。

7.进一步的,氧化反应器外壳底部设置有夹套冷却水进口,顶部设置有夹套冷却水出口。

8.进一步的,绝热体与氧化反应器内胆底端之间设置有反应空腔。

9.进一步的,氧化反应器外壳、氧化反应器内胆以及绝热体均为圆柱状。

10.进一步的,绝热体内填充陶瓷材料。

11.进一步的,第一燃料/氧化剂同轴喷嘴包括同轴设置的内层圆管和外层圆管,内层圆管设置在内层圆管内,内层圆管和外层圆管之间形成环形通道。

12.进一步的,氧化反应器外壳的下端还设置有第二燃料/氧化剂同轴喷嘴,第二燃料/氧化剂同轴喷嘴与第一燃料/氧化剂同轴喷嘴对称布置。

13.进一步的,螺旋管换热器双层线性布置或双层倾斜布置。

14.与现有技术相比,本发明具有以下有益效果:

15.本发明通过在绝热体外壁上设置螺旋管换热器,可将氧化反应放出的热量快速带出氧化反应器,使得氧化反应的温度较为温和,大大提高了氧化反应器的安全性,并且燃烧产物易于捕获收集,无污染物排放;该反应器中可以通过改变螺旋管换热器内流体的流速以及夹套层内冷却水的温度来改变氧化反应器和外界的换热强度,从而更有效地调控反应器内流体的温度。使用时,超临界水/氧化剂混合工质和超临界水/燃料混合工质从反应器壳体下端的第一燃料/氧化剂同轴喷嘴流入,随后燃料和氧化剂在绝缘层的下方区域发生反应,放出大量热量,被加热的流体经绝缘层四周的环形区域继续向上流动,其间和螺旋管换热器内的低温流体进行传热;热量经螺旋管换热器被传递到反应器外,反应器内流体温度降低,然后由反应器上端的出口流出反应器;同时,高压冷却水流经氧化反应器的夹套层,降低了反应器内胆的壁面温度并且平衡了内胆的内外压力,使内胆仅承受高温而不必承受高压。

16.进一步的,本发明中第一燃料/氧化剂同轴喷嘴通过设置同轴设置的内层圆管和外层圆管,使得燃料和氧化剂进入氧化反应器后能快速混合,缩短了反应时间,促进了燃料的完全氧化。

17.进一步的,第一燃料/氧化剂同轴喷嘴与第二燃料/氧化剂同轴喷嘴,同轴喷嘴在氧化反应器底部截面上对称布置,既增大了燃料流入氧化反应器的流量,又使得反应器内流场分布较为均匀,减少了反应器内的紊流程度。

附图说明

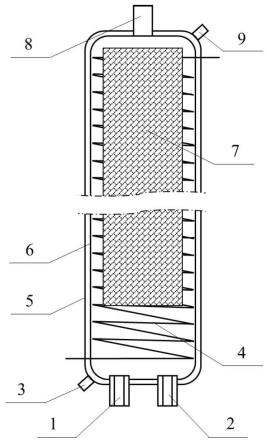

18.图1为根据本发明实施例与螺旋管换热耦合的超临界混合工质氧化反应器的结构示意图;

19.图中,1-燃料/氧化剂同轴喷嘴;2-第二燃料/氧化剂同轴喷嘴;3-夹套冷却水进口;4-螺旋管换热器;5-氧化反应器外壳;6-氧化反应器内胆;7-绝热材料;8-流体出口;9-夹套冷却水出口。

具体实施方式

20.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。需要说明的是,在附图或说明书描述中,相似或相同的部分都使用相同的图号。附图中未绘示或描述的实现方式,为所属技术领域中普通技术人员所知的形式。另外,虽然本文可提供包含特定值的参数的示范,但应了解,参数无需确切等于相应的值,而是可在可接受的误差容限或设计约束近似于相应的值。实施例中提到的方向用语,例如“上”、“下”、“前”、“后”、“左”、“右”等,仅是参考附图的方向。因此,使用的方向术语是用来说明并非用来限制本发明的保护范围。

21.在本发明的示例性实施例中,提供了一种与螺旋管换热耦合的超临界混合工质氧化反应器。图1为根据本发明实施例的与螺旋管换热耦合的超临界混合工质氧化反应器的结构示意图。如图1所示,本实施例的与螺旋管耦合的超临界混合工质氧化反应器,包括:第一燃料/氧化剂同轴喷嘴1、第二燃料/氧化剂同轴喷嘴2、夹套冷却水进口3、螺旋管换热器4、氧化反应器外壳5、氧化反应器内胆6,绝热材料7,氧化反应器流体出口8和夹套冷却水出

口9。

22.其中,第一燃料/氧化剂同轴喷嘴1和第二燃料/氧化剂同轴喷嘴2设置在氧化反应器外壳5的下端,第一燃料/氧化剂同轴喷嘴1和第二燃料/氧化剂同轴喷嘴2对称布置在氧化反应器外壳5上。第一燃料/氧化剂同轴喷嘴1和第二燃料/氧化剂同轴喷嘴2结构相同,第一燃料/氧化剂同轴喷嘴1包括同轴设置的内层圆管和外层圆管,内层圆管和外层圆管均为圆柱状不锈钢;内层圆管设置在内层圆管内,内层圆管和外层圆管之间形成环形通道。超临界水/燃料混合工质由内层圆管流入氧化反应器,而超临界水/氧化剂混合工质由内层圆管与外层圆管之间的环状通道进入氧化反应器。

23.本发明中只设置第一燃料/氧化剂同轴喷嘴1也可以的,而采用两个同轴喷嘴能够实现大截面积反应器中的超临界混合工质充分氧化放热。同轴喷嘴由两根同轴的圆柱状不锈钢管组成,结构简单,超临界流体流入反应器内时阻力较小。

24.流体出口8在氧化反应器外壳5的上端;氧化反应器外壳5内设置氧化反应器内胆6,氧化反应器外壳5与氧化反应器内胆6之间的空间形成夹套层,夹套冷却水进口3位于氧化反应器外壳5的左下侧,夹套冷却水出口9位于氧化反应器外壳5的右上侧;氧化反应器内胆6内设置螺旋管换热器4和绝热体7,绝热体7与氧化反应器内胆6底端之间留有空腔,该空腔为氧化反应区,螺旋管换热器4包括螺旋管,螺旋管缠绕在绝热体7上。

25.氧化反应器外壳5、氧化反应器内胆6以及绝热体7均为圆柱状,绝热体7由绝热材料填充,绝热材料为耐高温且绝热性能好的陶瓷材料,也可采用其他满足使用要求的材料。绝热体7与氧化反应器内胆6形成环形空间,反应后的流体通过环形空间上升至流体出口8排出,通过环形空间,提高了流体的流动速度,强化对流换热。由于氧化反应器内流体温度控制在800℃以下,对流传热占主导地位,辐射传热所起的作用较为次要,所以应尽力强化对流传热。

26.氧化反应器内部的工作温度高于800℃,压力为23~30mpa;夹套层冷却水的温度低于300℃,压力略高于氧化反应器内部的压力,使氧化反应器内胆6承受压力小于1.0mpa。

27.本发明的氧化反应器采用夹套式结构,夹套层中冷却水压力较高而温度较低,一方面使氧化反应器外壳5只承受高压而不受高温;另一方面使氧化反应器内胆6内外压力平衡,只承受高温;这样降低了反应器对材料的要求,减小制造成本。

28.螺旋管换热器4是一种高效的换热器,可以将氧化放出的热量快速地带出反应器内部,从而使反应器内部温度保持恒定。螺旋管换热器4结构紧凑,利用螺旋管二次流强化管内对流传热,促进传热效率;并且螺旋管换热器4放置在高压反应器中,内外压力基本平衡,管壁无需承受太高压力,对材料高温高压性能的要求较低。

29.本发明中进入反应器的原料为:超临界水/氧化剂混合工质和超临界水/燃料混合工质。

30.氧化反应的温度低,条件较为温和,大大提高了氧化反应器的安全性,并且氧化产物易于捕获收集。

31.超临界水/燃料混合工质是超临界水和燃料的混合物,一般由煤炭或者生物质的超临界水气化得到,也可由超临界水和燃料在高温下直接混合得到。

32.超临界水/氧化剂混合工质是超临界水和氧化剂的混合物,一般由双氧水在超临界水中的高温热解得到,也可由超临界水和氧气或者空气在高温下直接混合得到。

33.氧化反应器为燃料的氧化反应提供充足的停留时间,使之在高温条件下完全氧化,最终形成燃烧产物和超临界水互溶的均相混合工质。

34.第一燃料/氧化剂同轴喷嘴1与第二燃料/氧化剂同轴喷嘴2均是超临界水/氧化剂混合工质和超临界水/燃料混合工质的入口。

35.夹套层内的冷却水从夹套冷却水进口3流入夹层,然后从夹套冷却水出口9流出夹层,可以有效地降低反应器内胆的壁面温度,对反应器的安全运行起到保护作用。

36.氧化反应器外壳5和氧化反应器内胆6共同构成反应器的主体结构,其中氧化反应器外壳5承受高压但不承受高温,氧化反应器内胆6承受高温但不承受高压。

37.绝缘层7迫使流体从四周环形通道流动,从而使被反应放出热量升高温度的超临界混合工质与缠绕在绝热体7上的螺旋管换热器4的螺旋管进行换热。

38.氧化反应器出口8是反应器内流体的出口,发生氧化反应后的超临界混合工质经由该氧化反应器出口8流出氧化反应器。

39.本发明的与螺旋管耦合的超临界混合工质氧化反应器的工作过程为:工作时,超临界水/氧化剂混合工质和超临界水/燃料混合工质从氧化反应器外壳5下端的第一燃料/氧化剂同轴喷嘴1与第二燃料/氧化剂同轴喷嘴2流入反应器内,随后两者在绝缘层7的下方区域发生反应,放出大量热量,被加热的流体经绝缘层7四周的环形区域继续向上流动,其间和螺旋管换热器4的螺旋管内的低温流体进行传热;热量经螺旋管换热器4被传递到反应器外,反应器内流体温度降低,然后由氧化反应器外壳5上端的氧化反应器出口8流出反应器;同时,冷却水流经氧化反应器的夹套层,降低了氧化反应器内胆6的壁面温度,对反应器的安全运行起到保护作用。

40.需要说明的是,虽然本实施例中采用由煤炭或者生物质的超临界水气化来获得超临界水/燃料混合工质,但本发明并不以此为限。举例来说:超临界水/燃料混合工质也可由超临界水和燃料在高温下直接混合得到。

41.螺旋管换热器4可以双层线性布置,也可以双层倾斜布置,以提高空间利用率,增大单位面积的换热效率。

42.氧化反应器外壳5和氧化反应器内胆6要求在高温或者高压条件下仍具有很高的机械强度,此处仅给出几种符合要求的材料,作为例子,氧化反应器外壳5的材质为13mnnimor不锈钢,氧化反应器内胆6的材质为321不锈钢。

43.本实施例与螺旋管耦合的超临界混合工质氧化反应器中的工作温度高于800℃,包括每路管道在内的整个系统的工作压力在23~30mpa之间。

44.本实施例中螺旋管换热器内超临界水的温度为400~600℃,压力与氧化反应器内部的压力相当。氧化反应器外壳和内胆之间夹套层内冷却水的温度低于为300℃。

45.本发明中超临界水/氧化剂混合工质和超临界水/燃料混合工质从反应器下端的两个喷嘴处流入反应器内,随后两者在绝缘层的下方区域发生反应,放出大量热量,被加热的流体经绝缘层四周的环形区域继续向上流动,其间和螺旋管内的低温流体进行传热;热量经换热器被传递到反应器外,反应器内流体温度降低,然后由反应器上端的出口流出反应器;同时,冷却水流经氧化反应器的夹套层,降低了反应器内胆的壁面温度,对反应器的安全运行起到保护作用。本发明可用于高温高压条件下氢气、甲烷等燃料分子在超临界水或混合工质中的稳定燃烧,具有重要的工业应用价值。

46.此外,上述对各元件和方法的定义并不仅限于实施例中提到的各种具体结构、形状或方式,本领域普通技术人员可对其进行简单地更改或替换。

47.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1