一种工业固废制氢热解燃烧炉的制作方法

1.本发明涉及工业固废燃烧技术领域,特别涉及一种工业固废制氢热解燃烧炉。

背景技术:

2.燃烧炉又名碳硫燃烧炉,简称电弧炉,它是利用高压、高频振荡电路,形成瞬间大电流点燃样品,使样品在富氧条件下迅速燃烧后产生的混合气体,经过化学分析程序,定量而快捷地分析出样品中碳、硫含量的设备,而工业固废制氢热解燃烧炉是指将工业固废倒入燃烧炉内进行燃烧,燃烧时产生氢气的燃烧炉。

3.目前在将工业固废送入燃烧炉内燃烧时,靠近燃烧炉侧壁的工业固废由于离热源较近,使得工业固废燃烧的更加充分,而目前却无法将位于燃烧炉中部的工业固废进行翻抖,从而导致燃烧炉内的工业固废燃烧不充分,或工业固废的燃烧时间较长的问题。

4.同时在工业固废燃烧的过程中难以定时对燃烧炉内进行输送氧气的功能,造成工业固废燃烧不充分的问题。

技术实现要素:

5.为了解决上述问题,本发明采用以下技术方案,一种工业固废制氢热解燃烧炉,包括燃烧炉本体,燃烧炉本体的顶部左右两侧分别安装有与内腔相连通的进料管与排气管,燃烧炉本体的内壁下端面安装有灰尘收集盒,燃烧炉本体的侧壁开设有取料口,燃烧炉本体的内壁转动安装有网格板,网格板的侧壁安装有带动其转动的旋转组,网格板的上端面与燃烧炉本体的内壁之间安装有翻抖机构。

6.所述翻抖机构包括旋转杆,所述网格板的上端面转动连接有旋转杆,旋转杆的上端面固定安装有导料帽,导料帽的侧壁与燃烧炉本体的内壁之间通过左右对称布置的肋板相连接,旋转杆的下端面开设有连接孔,连接孔的上端面与网格板之间安装有螺纹杆,螺纹杆的上端与连接孔转动连接,螺纹杆的下端与网格板之间固定连接,旋转杆的侧壁开设有沿其周向均匀排布的连接限位槽,螺纹杆上安装有上下两组翻抖组件,翻抖组件由移动环与带动环组成,移动环套设在螺纹杆的侧壁上,且与螺纹杆之间通过螺纹配合的方式相连接,带动环套设在螺纹杆上,且带动环位于移动环的下侧,带动环的侧壁通过连接环安装由沿其周向均匀排布的兜料板,兜料板上开设有滑移槽,滑移槽内安装有滑移块,滑移块与移动环的侧壁之间铰接有推送杆,上下两组的翻抖组件中的移动环之间通过连架杆相连接,且上下两组的翻抖组件中的兜料板交错排布,上下两个带动环之间安装有连接筒,螺纹杆上开设有转连槽,转连槽的两侧与连接孔相连通,转连槽内安装有电动滑块,电动滑块的两侧安装有带动架,带动架与连接筒转动连接。

7.作为本发明的一种优选技术方案,所述旋转组包括齿圈,所述燃烧炉本体的内壁开设有环形槽,环形槽的安装有与网格板相连接的齿圈,燃烧炉本体侧壁的与环形槽相连通的弧形凹槽,燃烧炉本体通过支座安装有旋转电机,旋转电机的输出轴安装有旋转轴,旋转轴上固定套设有与齿圈相啮合的齿轮。

8.作为本发明的一种优选技术方案,所述燃烧炉本体的内壁之间安装有输气管,输气管贯穿旋转杆,燃烧炉本体的侧壁开设有与输气管相连通的送气孔,输气管的内壁下端面开设有均匀排布的进气孔,输气管的内壁上端面安装有均匀排布的抵推弹簧杆,抵推弹簧杆的下端共同安装有用于将进气孔堵塞的挡板,位于最上侧的移动环的上端面安装有对称布置的顶推杆,连接孔的上端面开设有对称布置且与输气环相连通的顶推孔,顶推杆贯穿顶推孔后与挡板相抵紧。

9.作为本发明的一种优选技术方案,所述燃烧炉本体的内壁安装有沿其周向均匀排布的翻料杆,翻料杆的下端面安装有均匀排布的耙齿,耙齿的下端与网格板的上端面紧贴,翻料杆的上端面安装有均匀排布的翻料齿,翻料齿沿翻料杆靠近燃烧炉本体内壁的一端均匀排布。

10.作为本发明的一种优选技术方案,所述燃烧炉本体安装有导料斗,导料斗位于网格板的下方。

11.作为本发明的一种优选技术方案,所述燃烧炉本体的内壁下端面安装有用于对灰尘收集盒进行限位的弧形座。

12.作为本发明的一种优选技术方案,所述取料口上开设有存放槽,存放槽内滑动连接有弧形门板,弧形门板上安装有带动把手。

13.作为本发明的一种优选技术方案,所述燃烧炉本体的侧壁安装有用于将齿轮封闭的防护罩。

14.本发明的有益效果在于:1.本发明设计一种工业固废制氢热解燃烧炉在进行燃烧的过程中,可对网格板上的工业固废进行翻抖,通过翻抖机构将网格板中部的工业固废向燃烧炉侧壁翻抖,从而避免了位于网格板中部的工业固废难以得到充分燃烧的问题,提高了工业固废的燃烧时长,在翻抖机构运动的同时,定时将输气管上的进气孔打开,使得空气通过进气孔进入燃烧炉本体内,保证燃烧炉本体内的氧气充足,防止氧气不充足导致工业固废燃烧不充分的问题。

15.2.本发明中的网格板在旋转的过程中翻料杆下侧的耙齿将贴服在网格板上的工业固废刮起,避免工业固废燃烧之后将网格板上的网孔堵上的问题,同时也便于燃烧之后的工业固废灰向下掉落,而翻料齿在网格板旋转的过程中将工业固废进行翻抖,从而提高工业固废燃烧的充分性。

16.3.本发明中的导料斗对工业固废燃烧之后掉落的灰进行导向,防止灰尘散落至燃烧炉本体内壁的底部,造成灰尘堆积。

附图说明

17.下面结合附图和实施例对本发明进一步说明。

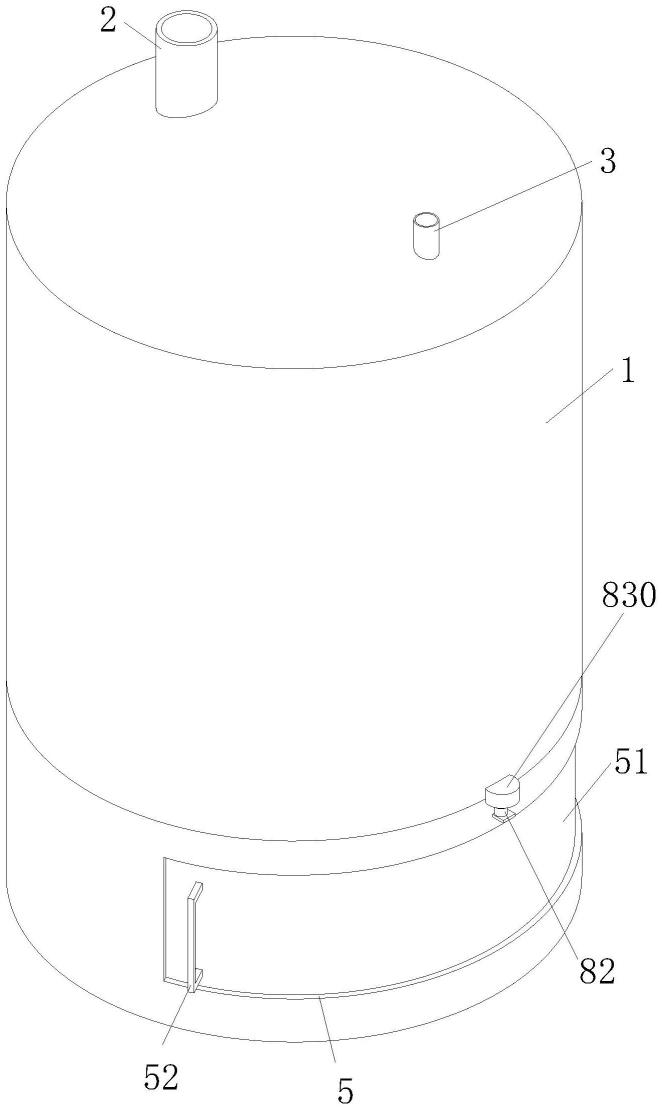

18.图1是本发明的立体结构示意图。

19.图2是本发明的局部立体结构示意图。

20.图3是本发明翻抖机构与网格板的立体结构示意图。

21.图4是本发明的右视图。

22.图5是本发明图4的a-a向剖视图。

23.图6是本发明图5的c处放大图。

24.图7是本发明图5的d处放大图。

25.图8是本发明图4的b-b向剖视图。

26.图中:1、燃烧炉本体;10、输气管;11、送气孔;12、进气孔;13、抵推弹簧杆;14、挡板;15、顶推杆;16、翻料杆;17、耙齿;18、翻料齿;19、导料斗;101、弧形座;2、进料管;3、排气管;4、灰尘收集盒;5、取料口;50、存放槽;51、弧形门板;52、带动把手;6、网格板;7、翻抖机构;70、旋转杆;71、肋板;72、螺纹杆;73、连接限位槽;74、移动环;75、带动环;76、兜料板;77、连接环;78、滑移槽;79、推送杆;701、转连槽;702、电动滑块;703、带动架;704、连接筒;8、旋转组;81、齿圈;82、旋转电机;83、齿轮;830、防护罩。

具体实施方式

27.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

28.参阅图1与图2,一种工业固废制氢热解燃烧炉,包括燃烧炉本体1,燃烧炉本体1的顶部左右两侧分别安装有与内腔相连通的进料管2与排气管3,燃烧炉本体1的内壁下端面安装有灰尘收集盒4,燃烧炉本体1的侧壁开设有取料口5,燃烧炉本体1的内壁转动安装有网格板6,网格板6的侧壁安装有带动其转动的旋转组8,网格板6的上端面与燃烧炉本体1的内壁之间安装有翻抖机构7。

29.参阅图5,所述旋转组8包括齿圈81,所述燃烧炉本体1的内壁开设有环形槽,环形槽的安装有与网格板6相连接的齿圈81,燃烧炉本体1侧壁与环形槽相连通的弧形凹槽,燃烧炉本体1通过支座安装有旋转电机82,旋转电机82的输出轴安装有旋转轴,旋转轴上固定套设有与齿圈81相啮合的齿轮83。

30.旋转电机82可进行正反转工作,启动旋转电机82,通过旋转轴带动齿轮83转动,齿轮83通过与齿圈81的啮合带动网格板6转动,网格板6在转动的过程中带动工业固废旋转,以便于燃烧之后的工业固废向下掉落,同时在网格板6旋转的过程中带动螺纹杆72转动,螺纹杆72转动可使得兜料板76移动,从而实现将网格板6中部的工业固废兜起的功能。

31.参阅图2与图5,所述燃烧炉本体1的侧壁安装有用于将齿轮83封闭的防护罩830。

32.参阅图2、图3、图5、图6与图7,所述翻抖机构7包括旋转杆70,所述网格板6的上端面转动连接有旋转杆70,旋转杆70的上端面固定安装有导料帽,导料帽的侧壁与燃烧炉本体1的内壁之间通过左右对称布置的肋板71相连接,旋转杆70的下端面开设有连接孔,连接孔的上端面与网格板6之间安装有螺纹杆72,螺纹杆72的上端与连接孔转动连接,螺纹杆72的下端与网格板6之间固定连接,旋转杆70的侧壁开设有沿其周向均匀排布的连接限位槽73,螺纹杆72上安装有上下两组翻抖组件,翻抖组件由移动环74与带动环75组成,移动环74套设在螺纹杆72的侧壁上,且与螺纹杆72之间通过螺纹配合的方式相连接,带动环75套设在螺纹杆72上,且带动环75位于移动环74的下侧,带动环75的侧壁通过连接环77安装由沿其周向均匀排布的兜料板76,兜料板76上开设有滑移槽78,滑移槽78内安装有滑移块,滑移块与移动环74的侧壁之间铰接有推送杆79,上下两组的翻抖组件中的移动环74之间通过连架杆相连接,且上下两组的翻抖组件中的兜料板76交错排布,上下两个带动环75之间安装有连接筒704,螺纹杆72上开设有转连槽701,转连槽701的两侧与连接孔相连通,转连槽701内安装有电动滑块702,电动滑块702的两侧安装有带动架703,带动架703与连接筒704转动

连接。

33.旋转组8带动网格板6正反转间歇旋转时,网格板6带动螺纹杆72转动,螺纹杆72在转动的过程中通过与移动环74之间的螺纹配合从而带动移动环74向下移动,同时电动滑块702通过带动架703带动连接筒704与上下两个带动环75向下移动,从而使得兜料板76随之向下移动,兜料板76进入网格板6中部,当电动滑块702与转连槽701的下端抵紧时,电动滑块702停止移动,此时移动环74继续向下移动,移动环74通过推送杆79推动兜料板76展开,在兜料板76展开时,网格板6通过旋转将工业固废旋入兜料板76上,从而使得兜料板76将网格板6中部的工业固废兜起,之后在旋转组8带动网格板6反向转动时,移动环74与电动滑块702带动兜料板76向上移动。

34.当移动环74与连接孔的上端抵紧时,旋转组8带动网格板6停止转动,同时移动环74也停止移动,然后电动滑块702继续向上移动使得兜料板76的下端向上移动,此时推送杆79的下端通过滑移块在滑移槽78内移动,然后电动滑块702继续带动兜料板76的下端向上移动,直至兜料板76沿推送杆79的下端翻转,此时兜料板76上的工业固废向燃烧炉本体1的内侧壁移动,从而避免了位于网格板6中部的工业固废难以得到充分燃烧的问题。

35.参阅图5与图7,所述燃烧炉本体1的内壁之间安装有输气管10,输气管10贯穿旋转杆70,燃烧炉本体1的侧壁开设有与输气管10相连通的送气孔11,输气管10的内壁下端面开设有均匀排布的进气孔12,输气管10的内壁上端面安装有均匀排布的抵推弹簧杆13,抵推弹簧杆13的下端共同安装有用于将进气孔12堵塞的挡板14,位于最上侧的移动环74的上端面安装有对称布置的顶推杆15,连接孔的上端面开设有对称布置且与输气环相连通的顶推孔,顶推杆15贯穿顶推孔后与挡板14相抵紧。

36.空气中的氧气通过送气孔11进入输气管10内,当移动环74向上移动带动顶推杆15插入顶推孔后与挡板14抵紧时,顶推杆15推动挡板14向上移动,挡板14向上移动时挤压抵推弹簧杆13收缩,同时进气孔12打开,氧气从进气孔12进入燃烧炉本体1的腔体内,以保证燃烧炉本体1的腔体内的工业固废在燃烧的过程中氧气充足,避免燃烧炉本体1的腔体内氧气缺乏导致工业固废难以充分燃烧的问题。

37.参阅图2与图5,所述燃烧炉本体1的内壁安装有沿其周向均匀排布的翻料杆16,翻料杆16的下端面安装有均匀排布的耙齿17,耙齿17的下端与网格板6的上端面紧贴,翻料杆16的上端面安装有均匀排布的翻料齿18,翻料齿18沿翻料杆16靠近燃烧炉本体1内壁的一端均匀排布。

38.网格板6在旋转的过程中翻料杆16下侧的耙齿17将贴服在网格板6上的工业固废刮起,避免工业固废燃烧之后将网格板6上的网孔堵上的问题,同时也便于燃烧之后的工业固废灰向下掉落,而翻料齿18在网格板6旋转的过程中将工业固废进行翻抖,从而提高工业固废燃烧的充分性。

39.参阅图2与图5,所述燃烧炉本体1安装有导料斗19,导料斗19位于网格板6的下方,导料斗19对工业固废燃烧之后掉落的灰进行导向,防止灰尘散落至燃烧炉本体1内壁的底部,造成灰尘堆积。

40.参阅图5与图8,所述燃烧炉本体1的内壁下端面安装有用于对灰尘收集盒4进行限位的弧形座101。

41.参阅图4与图8,所述取料口5上开设有存放槽50,存放槽50内滑动连接有弧形门板

51,弧形门板51上安装有带动把手52,当灰尘收集盒4需要取出时,通过带动把手52拉动弧形门板51进入存放槽50内,从而将取料口5打开,将灰尘收集盒4取出。

42.工作时,进料管2与对工业固废破碎设备相连接,破碎之后的工业固废从进料管2进入燃烧炉本体1内进行燃烧热解,而工业固废中产生的气体通过排气管3向与其相连接的气体回收设备输送,在工业固废燃烧一段时间之后启动旋转组8,通过旋转组8带动网格板6进行往复的间歇旋转,在网格板6旋转的过程中带动翻抖机构7运动,使得翻抖机构7将网格板6中部的工业固废带出向燃烧炉本体1内壁散落,从而避免位于网格板6中部的工业固废难以充分燃烧的问题,同时在移动环74向上移动带动顶推杆15插入顶推孔后与挡板14抵紧时,顶推杆15推动挡板14向上移动,挡板14向上移动时挤压抵推弹簧杆13收缩,同时进气孔12打开,氧气从进气孔12进入燃烧炉本体1的腔体内,以保证燃烧炉本体1的腔体内的工业固废在燃烧的过程中氧气充足,而网格板6旋转的过程中翻料杆16上的耙齿17与翻料齿18对工业固废有一定的翻抖作用,以便于燃烧之后的炉灰可以快速掉落。

43.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1