一种炉燃煤粉颗粒的循环流化床热水锅炉及其燃烧方法与流程

1.本发明涉及一种以煤粉颗粒为燃料的环保节能型循环流化床锅炉技术领域,具体涉及一种炉燃煤粉颗粒的循环流化床热水锅炉及其燃烧方法。

背景技术:

2.循环流化床锅炉使用燃料多数为煤,多数入炉煤颗粒度为0-12mm,且实际入炉煤 3-12mm的煤颗粒占比50%以上,循环流化床锅炉已经具有一套很成熟的设计里面,包含其清洁煤燃烧技术已经十分成熟。仅仅通过循环流化床锅炉的炉内控制污染物排放暂已无法满足现有的环保排放要求;为有效抑制污染物的生成及炉内治理,循环流化床锅炉必须要有效的控制炉膛燃烧温度、减小过量空气系数等参数,这样就牺牲了部分能效指标,最直观的表现为环保型循环流化床锅炉飞灰含碳量及底渣含碳量普遍偏高。煤粉炉燃用颗粒度为0-200um煤颗粒,燃烧效率极高,但环保特性较差,锅炉原始排放值较高,必须在锅炉尾部配备scr 脱硝系统、湿法脱硫及除尘系统等,不仅造价昂贵,而且长期运行维护成本高,对用户来说造成很大的经济成本。针对上诉因素综合考虑,急需一种以煤粉颗粒为燃料的环保节能型循环流化床锅炉(pc-cfb),以满足高效燃烧的前提下,还能达到超低排放的环保要求。

技术实现要素:

3.本发明为了解决现有煤粉锅炉环保特性差,运行成本高的问题,进而提出一种炉燃煤粉颗粒的循环流化床热水锅炉及其燃烧方法。

4.本发明为解决上述技术问题采取的技术方案是:

5.一种炉燃煤粉颗粒的循环流化床热水锅炉包括给料装置、排渣装置、点火装置、布风装置、二次风箱、炉膛、旋风分离器、返料器、返料腿、补料管、尾部竖井烟道、高温省煤器、低温省煤器和空气预热器,布风装置设置在炉膛的下端,排渣装置的上端穿过布风装置与炉膛的底部相连通,排渣装置的下端与冷渣机相连通,点火装置设置在布风装置的后侧,给料装置设置在炉膛前墙的下部,二次风箱设置在炉膛下部的四周,且二次风箱设置在给料装置的上侧,炉膛的上部排气端与旋风分离器的进气端相连通,旋风分离器的下部与返料器的进料端相连通,返料器的出料端与炉膛后墙的下部通过返料腿相连通,补料管设置在返料腿上,旋风分离器的排气端与尾部竖井烟道的进气端相连通,高温省煤器、低温省煤器和空气预热器由上至下依次设置在尾部竖井烟道内。

6.进一步地,所述炉膛包括下部密相区和上部稀相区,上部稀相区设置在下部密相区的上部。

7.进一步地,所述旋风分离器包括入口切向加速段、直筒体、倒锥体、直立管和排气中心筒,入口切向加速段设置在直筒体上部的一侧进气端,且与炉膛的上部排气端连接,倒锥体设置在直筒体的下端,直立管设置在倒锥体的下端,排气中心筒设置在直筒体顶端的排气端。

8.进一步地,所述排气中心筒与直筒体的中心线偏心设置。

9.进一步地,所述入口切向加速段的出口端沿直筒体的切向方向并下倾9.5

°

设置。

10.进一步地,所述旋风分离器为绝热式大直径单分离器。

11.进一步地,所述二次风箱的出口端分别交错设置在炉膛的前墙和后墙上。

12.进一步地,所述二次风箱的出口端上设有石灰石给料口。

13.进一步地,所述一种炉燃煤粉颗粒的循环流化床热水锅炉还包括水流程管路系统,水流程管路系统包括锅筒和回水集箱,回水集箱的出水端通过下降管与炉膛水冷壁连接,炉膛水冷壁通过顶部连接管与锅筒的进水端连接,锅筒的出水端通过引出管与低温省煤器进口集箱的进水端连接,低温省煤器进口集箱的出水端经过低温省煤器与低温省煤器出口集箱的进水端连接,低温省煤器出口集箱的出水端通过省煤器连接管与高温省煤器进口集箱的进水端连接,高温省煤器进口集箱的出水端经过高温省煤器与高温省煤器出口集箱的进水端连接,高温省煤器出口集箱的出水端与用户端连接。

14.一种炉燃煤粉颗粒的循环流化床热水锅炉的燃烧方法包括如下步骤:

15.步骤一、通过锅炉前部给料装置将粒径为0~3mm的煤粉颗粒送入炉膛的下部密相区,经空气预热器加热后的一次热风与炉膛的下部密相区的煤粉颗粒和通过返料腿返回炉膛的循环灰一同混合,形成高浓度物料的鼓泡床状态,物料在一次热风的作用下上升,达到二次风箱出口时与经过空气预热器加热后的二次热风混合,在二次热风的作用下达到炉膛中心位置,消除贫氧区,其中一次热风占总风量的35%-45%;

16.步骤二、在一次热风和二次热风的作用下,物料被送至炉膛的上部稀相区,大粒径的物料颗粒贴炉膛内壁回流,形成内循环物料;小粒径的物料颗粒,经过入口切向加速段进入旋风分离器,未燃尽的粗颗粒物料被捕捉,经过返料器、返料腿被送回炉膛,形成外循环物料;超细物料以飞灰形式被烟气携带进入尾部竖井烟道;

17.步骤三、参数设定:炉膛平均烟气流速为4.5-5m/s,旋风分离器入口烟气流速为 28-30m/s,旋风分离器出口排气筒烟气流速为36-38m/s,高温省煤器平均烟气流速为11~12m/s,低温省煤器平均烟气流速为7-8m/s,运行时,锅炉尾部氧量维持在2-3%,风室压力维持在7kpa,此时床温保持在850-900℃。

18.本发明与现有技术相比包含的有益效果是:

19.本发明以煤粉颗粒为燃料的环保节能型循环流化床锅炉(pc-cfb),将循环流化床锅炉和煤粉炉两种各具燃煤技术特点的锅炉有效的结合,并在此基础上进行了深层次的优化,得到超低排放、超高性能的环保节能型煤粉循环流化床(pc-cfb),使其既具有循环流化床锅炉较低的床温及大量的内、外循环物料的特点,有利于降低污染物的原始排放,又具有煤粉炉燃用细粉颗粒,有利于流动均匀及快速燃尽的特点。使锅炉燃烧效率提升一个档次,降低了锅炉机械未完全燃烧损失,随之提高了锅炉的热效率1-2%,降低了锅炉的耗煤量1-2%,降低了碳排放1-2%;同时显著提高了锅炉环保性能,对于低硫煤,仅通过炉内投石灰石脱硫的方式就可以使so2排放值低于35mg/nm3,对于高硫煤,采用炉内脱硫技术+炉外增湿活化(半干法)的方式使so2排放值低于35mg/nm3;对于低挥发的煤,仅采用炉内低氮燃烧技术使no

x

原始排放值低于50mg/nm3,对于高挥发分煤,需配 sncr脱销就可使no

x

原始排放值低于50mg/nm3;进而使锅炉采用较低成本就可满足超低排放指标。锅炉燃用0-3mm的细煤粉颗粒,降低了炉膛内的磨损,增加了锅炉机组的可利用率。同时0-3mm的煤粉颗粒可通过气

力输送方式送入炉膛,并且储存方式可通过灌体储存,属于有效的利用清洁煤。

20.一、煤粉循环流化床(pc-cfb)采用较高的炉膛高度,在炉膛上部设置卫燃带,在增加煤粉颗粒在炉膛的停留时间前提下,又能对燃烧温度进行控制,料床温度在850~900℃范围内,适合脱硫温度并能控制no

x

生成。

21.二、分离器进行了优化设计,锅炉采用大直径单分离器结构,分离器中心筒偏心布置,炉膛出口的烟气流速为14-16m/s,分离器入口的烟气流速为28-30m/s,分离器上升烟气流速为4.5-5m/s。分离器效率高达99.8%以上,分离效率提高了,更易捕捉飞出炉膛的煤粉颗粒及未燃烧的碳颗粒,随之循环倍率也提高,同时增加煤在炉膛内的停留时间,进而提高了锅炉的燃烧效率。

22.三、分离器返料腿增设惰性物料给料管,将粒径小于3mm的惰性物料补充至炉膛下部的燃烧室。

23.四、返料器为低能耗、高流率、自平衡返料阀,无需调节,返料腿的回料流速为 0.18-0.2m/s。

24.五、一次风与二次风比例优化配比,一次风占总风量的比值控制在35%-45%,一次风量降低后,炉膛过量空气系数减小,可抑制no

x

的生成;同时一次风压降低后,避免锅炉燃烧室的磨损程度,节约了电耗。

25.六、二次风口入炉中心点位置上移,二次风箱的二次风喷口中心距离炉膛的底部为 3.0-3.5m,二次风的穿透深度增加、刚度增强,二次风出口风速可达85m/s;二次风单层布置,炉前、后交错布置,具有更好的穿透性,可消除贫氧区,减少no

x

的生成。

26.七、石灰石通过二次风箱上石灰石接口送入炉膛,二次风出口风速高、穿透深度增加及刚度增强,从而调整炉膛内石灰石分布均匀且快速反应,提高脱硫效率。

27.八、炉膛下部布置较高的燃烧室,有利于粉煤的充分燃烧,提高燃烧效率。

28.九、入炉的煤粉颗粒较细,显著的提高床的质量,降低了床层压力,节电效果更加显著;燃煤控制粒径在0~3mm,兼顾燃烧特性及成灰磨耗特性,使燃烧更充分并提高so2脱出效率、避免对炉膛的磨损。粒度分布如表1:

29.粒度范围(mm)《0.50.5~22~3质量份额(%)106030

30.表1粒度分布表

31.十、炉膛下部布置较高的燃烧室,有利于煤粉颗粒充分燃烧。

32.十一、锅炉采用较高的炉膛布置,使燃烧充分,降低锅炉飞灰含碳量。

附图说明

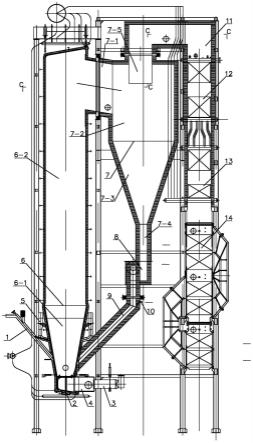

33.图1是本发明的整体结构示意图;

34.图2是图1中的c-c向剖视图;

35.图3是本发明中水流程管路系统的结构示意图,其中箭头的方向表示水的流向。

具体实施方式

36.具体实施方式一:结合图1至图3说明本实施方式,本实施方式所述一种炉燃煤粉颗粒的循环流化床热水锅炉包括给料装置1、排渣装置2、点火装置3、布风装置4、二次风箱

5、炉膛6、旋风分离器7、返料器8、返料腿9、补料管10、尾部竖井烟道11、高温省煤器12、低温省煤器13和空气预热器14,布风装置4设置在炉膛6的下端,排渣装置 2的上端穿过布风装置4与炉膛6的底部相连通,排渣装置2的下端与冷渣机相连通,点火装置3设置在布风装置4的后侧,给料装置1设置在炉膛6前墙的下部,二次风箱5 设置在炉膛6下部的四周,且二次风箱5设置在给料装置1的上侧,炉膛6的上部排气端与旋风分离器7的进气端相连通,旋风分离器7的下部与返料器8的进料端相连通,返料器8的出料端与炉膛6后墙的下部通过返料腿9相连通,补料管10设置在返料腿9上,旋风分离器7的排气端与尾部竖井烟道11的进气端相连通,高温省煤器12、低温省煤器 13和空气预热器14由上至下依次设置在尾部竖井烟道11内。

37.所述炉膛6出口与旋风分离器7通过非金属膨胀节相连;返料腿9中设置非金属膨胀节;所述给料装置1布置在炉膛6下部前墙位置,给料装置1为三个均布设置的给料装置 1;旋风分离器7的排气口通过非金属膨胀节与尾部竖井烟道11连接。所述返料腿9为两个对称设置的返料腿。

38.所述布风装置4包括布风板、一次风室和风帽,布风板设置在炉膛6的底部,风帽安装在布风板的上端,布风板的下端与一次风室相连通,一次风室与点火装置3连接。

39.布风装置4的截面积为炉膛6截面积的35%-45%,且布风板上采用小钟罩式风帽,风帽小孔流速为40nm/s,风帽阻力为2500pa,在低负荷运行状态下,pc-cfb炉也可稳定运行。

40.所述布风板为水冷结构,为炉膛下部水冷床。

41.所述风帽为钟罩式风帽。

42.所述炉膛6为全膜式壁焊接结构。

43.所述尾部竖井烟道11为钢护板合围全焊接密封结构。

44.所述给料装置1的给煤口与炉膛6底部之间的距离为1.5-2.0m,二次风箱5的二次风喷口中心与炉膛6底部之间的距离为3.0-3.5m,返料腿9中心与炉膛6底部之间的距离为 1.2-1.8m。

45.所述二次风箱5的二次风喷口中心与布风装置4之间的距离为3.0-3.5m,二次风单层布置,炉膛6前、后墙交错布置二次风口入炉点流速近85m/s,在保证煤粉颗粒充分燃烧的前提下,又进一步提升了煤粉循环流化床锅炉(pc-cfb)的环保性能。

46.所述锅炉采用较高的炉膛6布置,降低锅炉飞灰含碳量。

47.所述煤粉循环流化床采用较高的炉膛6高度,在炉膛6上部设置卫燃带,在增加煤粉颗粒在炉膛6的停留时间前提下,又能对燃烧温度进行控制,料床温度在850~900℃范围内,适合脱硫温度并能控制no

x

生成。

48.所述炉膛6的宽度与炉膛6的深度的比值为1.8-2.2:1。

49.具体实施方式二:结合图1至图3说明本实施方式,本实施方式所述炉膛6包括下部密相区6-1和上部稀相区6-2,上部稀相区6-2设置在下部密相区6-1的上部。本实施方式中未公开的技术特征与具体实施方式一相同。

50.炉膛下部密相区6-1宽度方向的尺寸与炉膛上部稀相区6-2相同,炉膛下部密相区6-1 深度方向尺寸为炉膛上部稀相区6-2的0.35-0.45倍,从上往下在深度方向逐渐收缩为 0.35-0.45倍,炉膛上部密相区6-2为炉膛主要换热区域,炉膛布置较高,为增加煤颗粒在炉

膛停留时间以及降低循环物料的粒径,炉膛下部密相区6-1和炉膛上部稀相区6-2的烟气流速选取为4.5-5m/s。

51.具体实施方式三:结合图1至图3说明本实施方式,本实施方式所述旋风分离器7 包括入口切向加速段7-1、直筒体7-2、倒锥体7-3、直立管7-4和排气中心筒7-5,入口切向加速段7-1设置在直筒体7-2上部的一侧进气端,且与炉膛6的上部排气端连接,倒锥体7-3设置在直筒体7-2的下端,直立管7-4设置在倒锥体7-3的下端,排气中心筒7-5 设置在直筒体7-2顶端的排气端。本实施方式中未公开的技术特征与具体实施方式一相同。

52.所述入口切向加速段7-1与直筒体7-2相切处的喉口流速设计为28-30m/s,直筒体7-2 高度为筒体直径的1.25倍,倒锥体8-3与中心线成15-18

°

角布置,排气中心筒7-5采用偏心结构布置,插入深度为进口高度的0.4倍。

53.具体实施方式四:结合图1至图3说明本实施方式,本实施方式所述排气中心筒7-5 与直筒体7-2的中心线偏心设置。本实施方式中未公开的技术特征与具体实施方式三相同。

54.具体实施方式五:结合图1至图3说明本实施方式,本实施方式所述入口切向加速段 7-1的出口端沿直筒体7-2的切向方向并下倾9.5

°

设置。本实施方式中未公开的技术特征与具体实施方式三相同。

55.具体实施方式六:结合图1至图3说明本实施方式,本实施方式所述旋风分离器7 为绝热式大直径单分离器。本实施方式中未公开的技术特征与具体实施方式一、三、四或五相同。

56.如此设计可有效的提高分离效率。

57.具体实施方式七:结合图1至图3说明本实施方式,本实施方式所述二次风箱5的出口端分别交错设置在炉膛6的前墙和后墙上。本实施方式中未公开的技术特征与具体实施方式一相同。

58.具体实施方式八:结合图1至图3说明本实施方式,本实施方式所述二次风箱5的出口端上设有石灰石给料口。本实施方式中未公开的技术特征与具体实施方式八相同。

59.所述石灰石给料口用于炉内脱硫。

60.具体实施方式九:结合图1至图3说明本实施方式,本实施方式所述一种炉燃煤粉颗粒的循环流化床热水锅炉还包括水流程管路系统,水流程管路系统包括锅筒15和回水集箱16,回水集箱16的出水端通过下降管17与炉膛水冷壁连接,炉膛水冷壁通过顶部连接管18与锅筒15的进水端连接,锅筒15的出水端通过引出管19与低温省煤器进口集箱 20的进水端连接,低温省煤器进口集箱20的出水端经过低温省煤器13与低温省煤器出口集箱21的进水端连接,低温省煤器出口集箱21的出水端通过省煤器连接管22与高温省煤器进口集箱23的进水端连接,高温省煤器进口集箱23的出水端经过高温省煤器12 与高温省煤器出口集箱24的进水端连接,高温省煤器出口集箱24的出水端与用户端连接。本实施方式中未公开的技术特征与具体实施方式一、二、三、四、五、七或八相同。

61.所述锅筒15通过再循环管25与回水集箱16相连通,再循环管25上设有阀门。

62.所述炉膛水冷壁包括前水冷壁、后水冷壁、两侧水冷壁、前水冷壁下集箱、后水冷壁下集箱、两侧水冷壁下集箱、前后水冷壁上集箱和两侧水冷壁上集箱;下降管17的下部分别与前水冷壁、后水冷壁下集箱和两侧水冷壁下集箱相连通,前水冷壁下集箱与前水冷壁下部相连通,前水冷壁上部与前后水冷壁上集箱相连通,后水冷壁下集箱与后水冷壁下部

相连通,后水冷壁上部与前后水冷壁上集箱相连通,两侧水冷壁下集箱与两侧水冷壁下部相连通,两侧水冷壁上部与两侧后水冷壁上集箱相连通,前水冷壁、后水冷壁和两侧水冷壁上集箱通过顶部连接管18与锅筒15相连通。

63.所述炉膛6下部布置燃烧室,燃烧室内水冷壁均敷设耐火耐磨可塑料。为加强燃烧,布置较高的燃烧室。

64.具体实施方式十:结合图1至图3说明本实施方式,本实施方式所述一种炉燃煤粉颗粒的循环流化床热水锅炉的燃烧方法包括如下步骤:

65.步骤一、通过锅炉前部给料装置1将粒径为0~3mm的煤粉颗粒送入炉膛6的下部密相区6-1,经空气预热器14加热后的一次热风与炉膛6的下部密相区6-1的煤粉颗粒和通过返料腿9返回炉膛6的循环灰一同混合,形成高浓度物料的鼓泡床状态,物料在一次热风的作用下上升,达到二次风箱5出口时与经过空气预热器14加热后的二次热风混合,在二次热风的作用下达到炉膛6中心位置,消除贫氧区,其中一次热风占总风量的 35%-45%;

66.步骤二、在一次热风和二次热风的作用下,物料被送至炉膛6的上部稀相区6-2,大粒径的物料颗粒贴炉膛6内壁回流,形成内循环物料;小粒径的物料颗粒,经过入口切向加速段7-1进入旋风分离器7,未燃尽的粗颗粒物料被捕捉,经过返料器8、返料腿9被送回炉膛6,形成外循环物料;超细物料以飞灰形式被烟气携带进入尾部竖井烟道11;

67.步骤三、参数设定:炉膛6平均烟气流速为4.5-5m/s,旋风分离器7入口烟气流速为 28-30m/s,旋风分离器7出口排气筒烟气流速为36-38m/s,高温省煤器12平均烟气流速为11~12m/s,低温省煤器13平均烟气流速为7-8m/s,运行时,锅炉尾部氧量维持在2-3%,风室压力维持在7kpa,此时床温保持在850-900℃。

68.所述步骤一中,高浓度物料的鼓泡床状态,大部分物料会在一次热风的作用上升,达到二次风箱5出口时,与经过空气预热器14加热后的二次热风混合,二次风流速高,穿透力强劲,能够很容易的达到炉膛6中心位置,消除贫氧区。

69.所述步骤二中,直径较小的物料颗粒,经过入口切向加速段7-1进入旋风分离器7, 99.96%的物料被捕捉,经过返料器8、返料腿9被送回炉膛6,形成外循环物料;其余超细物料以飞灰形式被烟气携带进入尾部竖井烟道11。

70.所述步骤二中,在返料腿9上的补料管10内补充惰性物料,将粒径小于3mm的惰性物料补充至炉膛6下部的燃烧室。

71.所述步骤二中,通过惰性物料的加入,并优化一次热风和二次热风的比例,使锅炉在较低床压能够稳定运行。

72.所述步骤二中,通过惰性物料的加入,并优化一次热风和二次热风的比例,采用低氮燃烧技术,使锅炉的床温稳定在850-900℃,有利于抑制污染物的生成。

73.所述二次风箱5的二次风喷口中心与炉膛6底部之间的距离为3.0-3.5m,二次风的穿透深度增加、刚度增强,二次风出口风速可达85m/s;二次风单层布置,炉前、后交错布置,具有更好的穿透性,可消除贫氧区,减少no

x

的生成。

74.所述步骤二中,在二次风箱5出口位置设置多点石灰石给料口,给料口加入石灰石,用于炉内脱硫,燃用煤粉。

75.所述步骤二中,炉膛6内上升烟气流速为4.6-5m/s

76.所述步骤二中,炉膛6出口的烟气流速为14-16m/s,旋风分离器7入口的烟气流速

为28-30m/s。

77.所述步骤二中,旋风分离器7上升烟气流速为4.8-5.2m/s。

78.旋风分离器7进行了优化设计,锅炉采用大直径单分离器结构,旋风分离器7的排气中心筒7-5偏心布置,旋风分离器7效率高达99.8%以上,分离效率提高了,更易捕捉飞出炉膛6的煤粉颗粒及未燃烧的碳颗粒,随之循环倍率也提高,同时增加煤在炉膛6内的停留时间,进而提高了锅炉的燃烧效率。

79.所述步骤二中,返料器8为低能耗、高流率、自平衡返料阀,无需调节。

80.所述步骤二中,返料腿9的回料流速为0.18-0.2m/s。

81.所述步骤二中,锅炉采用低床压燃烧技术。

82.所述步骤三中,为避免细灰在尾部竖井烟道内的高温省煤器12、低温省煤器13沉积,影响换热,优选高温省煤器12平均烟气流速为11~12m/s,优选低温省煤器13平均烟气流速为7-8m/s,优选炉膛平均烟气流速为4.5-5m/s,由于旋风分离器7采用单个大直径分离器,并优选入口流速为28-30m/s,大大提高了分离效率,且从单个返料器的两侧分出两路返料腿9,使循环灰更加均匀的进入炉膛6,煤粉颗粒在内、外循环中完成充分燃烧,运行时,锅炉尾部氧量维持在2-3%,风室压力维持在7kpa,此时床温保持在850-900℃,在高效率燃烧与高效脱硫的同时,又很好的抑制了no

x

的生成。

83.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、工作、器件、组件和/或它们的组合。

84.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施方式能够以除在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

85.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1