一种含固体有机废气的焚烧装置及其燃烧方法与流程

1.本发明涉及危险废物处理技术领域,具体的涉及一种含固体有机废气的焚烧装置及其燃烧方法。

背景技术:

2.根据《国家危险废物名录》的定义,危险废物为1)具有腐蚀性、毒性、易燃性、反应性或者感染性等一种或者几种危险特性的;2)不排除具有危险特性,可能对环境或者人体健康造成有害影响,需要按照危险废物进行管理。从安全性、经济性、技术可行性的角度出发,焚烧是实现危险废物无害化、减量化、可资源化处置的最可靠、经济的手段之一。焚烧炉设有两个燃烧室,即一燃室和二燃室,采用两级燃烧方式,一燃室燃烧固体,二燃室燃烧气体。一燃室燃烧固体后产生的烟气进入二燃室,烟气中未燃烬的有害物质在二燃室中进一步销毁,为了使未燃烬物质彻底分解,达到排放要求,二燃室设置了燃烧器助燃,配置了独特的二次供风装置,以保证烟气在高温下同氧气充分接触,同时保证烟气在二燃室的滞留时间,从而使有机物分解完全。为了使从二燃室出来的烟气迅速降温,从而避免二噁英的生成,在二燃室后设置了降温装置、除尘脱硫装置。然而现有的工艺技术是二燃室出来的高温烟气夹带着熔融物直接进入降温装置,会导致降温装置的结焦、堵塞问题,另外二燃室上的燃烧器助燃风及二次供风装置的风直接使用自然空气,使用的空气量较大,导致系统排放的烟气量加大,增加了降温装置和除尘脱硫装置的成本。因此,开发一种成套工艺,既能解决降温设备结焦、堵塞问题,保证系统良好运行,又能降低系统综合运行成本,提高能源的利用率,并较少烟气的排放量,具有重要的应用价值。

技术实现要素:

3.本发明的目的在于提供一种含固体有机废气的焚烧装置及其燃烧方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种含固体有机废气的焚烧装置及其燃烧方法,其中,包括二燃室、高温换热器、急冷塔、活性炭吸附塔、除尘脱硫装置、排烟风机、系统鼓风机,所述二燃室分为第一腔室、第二腔室,所述第一腔室、第二腔室两个腔室左右分布并且通过底部孔洞连通;所述二燃室的第一腔室自上而下依次设有废气进口管、脱硝剂进口管、二次供风进气管,所述第二腔室上部设有烟气出口管;所述废气进口管上设有燃烧器;所述烟气出口管上增设补烟降温口;所述二燃室的烟气出口管与高温换热器的进烟口一连接,所述高温换热器的出烟口一与急冷塔的进烟口二连接,所述急冷塔的出烟口二与活性炭吸附塔的进烟口三连接,所述活性炭吸附塔的出烟口三与除尘脱硫装置的进烟口四连接,所述除尘脱硫装置的出烟口四与排烟风机的进烟口连接,所述排烟风机的出烟口一路与烟囱的进烟口连接,一路返回与二燃室烟气出口管上增设的补烟降温口连接;所述系统鼓风机的进风口与大气相通,所述系统鼓风机的出风口与高温换热器的进风口连接;所述高温换热器有两个出风口,所述高温换热器其中的一个出风口与设置在二燃室的

废气进口管上燃烧器的进风口连接,另一个出风口与设置在二燃室的二次供风进气管连接。

5.优选的,所述急冷塔为半干急冷塔,进去急冷塔的液体是碱性液体。

6.优选的,所述活性炭吸附塔是用来吸附重金属。

7.优选的,所述除尘脱硫装置包含袋式除尘器、湿法脱酸洗涤塔、湿电除雾器、蒸汽加热脱白器,烟气经过除尘、脱酸、除雾后进入排烟风机。

8.一种含固体有机废气的焚烧装置及其燃烧方法,其中,其焚烧方法包括以下步骤:步骤s1:将含固体有机废气经过二燃室的第一腔室上部的废气进口管进入二燃室进行有机物的燃烧,通过控制二燃室的燃烧温度和保证足够的停留时间使有机物焚烧完全,并利用二燃室特有的结构经过初级除尘后的高温烟气进入到二燃室的第二腔室上部的烟气出口管;步骤s2:步骤1中二燃室内排出的高温烟气在二燃室的第二腔室上部的烟气出口管中与来自排烟风机经补烟降温口进入的低温烟气混合后进入高温换热器;步骤s3:步骤2中混合的气体在高温换热器内与来自系统鼓风机的空气进行间接换热,经过换热后烟气温度降低,换热后空气温度升高;步骤s4:接着步骤3中经过换热降温后的烟气进入急冷塔进行进一步的降温。

9.步骤s5:步骤4中降温后的低温烟气进入活性炭吸附塔,随后进入除尘脱硫装置,除尘脱硫后的烟气经过排烟风机一部分进入二燃室的第二腔室上部烟气出口管上增设补烟的降温口,一部分排空;步骤s6:新鲜空气经系统鼓风机进入高温换热器,在高温换热器内与高温烟气间接换热后的高温空气一路进入二燃室的第一腔室上部废气进口管上的燃烧器进行助燃,一路进入二燃室的第一腔室上的二次供风进气管作为二次助燃空气。

10.优选的,所述步骤s1中,所述二燃室的燃烧温度在1000~1200摄氏度,停留时间大于2s,高温烟气温度为1100℃。

11.优选的,所述步骤s2中,混合后的烟气温度为950℃。

12.优选的,所述步骤s3中,换热后烟气温度为500-550℃,换热后空气温度为550℃。

13.优选的,所述步骤s4中,经急冷塔降温后的烟气温度为200℃有益效果:本发明的有益效果如下:1、利用二燃室炉内脱硝技术,不需要催化剂,减少反应塔的建设,不仅节约投资成本,而且不用承担更换催化剂带来的运营成本;2、在二燃室烟气出口管上增设补烟降温口,不仅减少系统烟气的排放量,而且解决了高温换热器的结焦、堵塞问题,同时高温换热器材质规格要求降低,节约成本;3、高温换热器不仅利用了二燃室排出的高温烟气的热量,同时利用升温后的空气补入二燃室,减少了烟气量,既提高了能源的利用率,又减轻了尾气处理装置的负荷,降低了综合运行费用。

附图说明

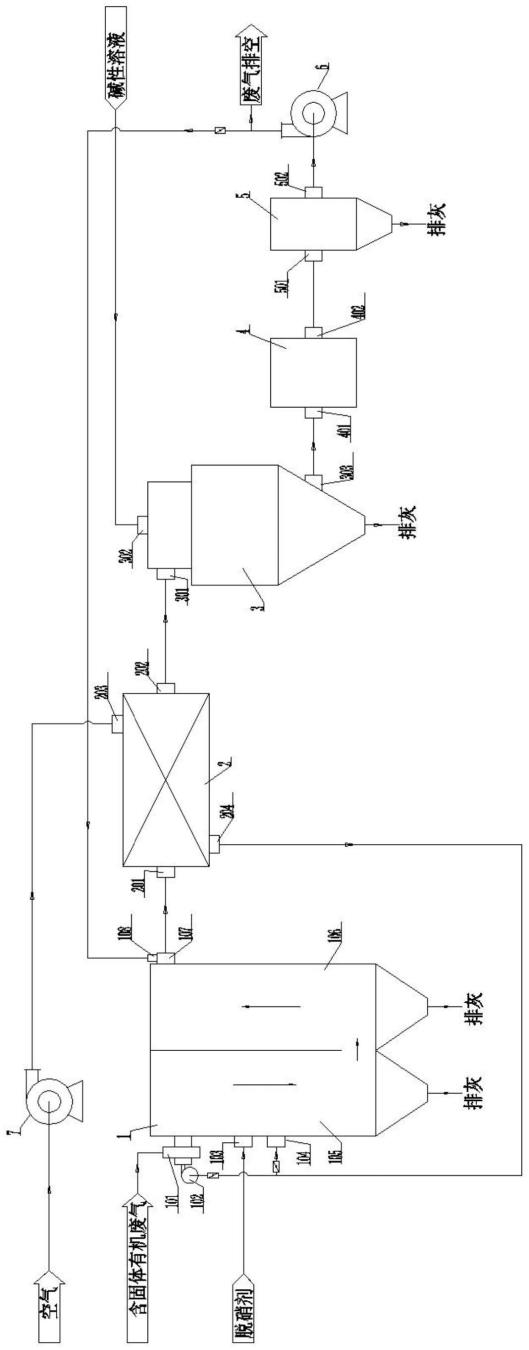

14.图1是本发明的一种含固体有机废气的焚烧方法的结构及工艺流程图。

15.其中,1、二燃室;2、高温换热器;3、急冷塔;4、活性炭吸附塔;5、除尘脱硫装置;6、

排烟风机;7、系统鼓风机;101、废气进口管;102、燃烧器;103、脱硝剂进口管;104、二次供风进气管;105、第一腔室;106、第二腔室;107、烟气出口管;108、补烟降温口;201、进烟口一;202、出烟口一;203、进风口;204、出风口;301、进烟口二;302、溶液进口;303、出烟口二;401、进烟口三;402、出烟口三;501、进烟口四;502、出烟口四。

具体实施方式

16.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

17.实施例1本实施例的一种含固体有机废气的焚烧装置及其燃烧方法,其中,包括二燃室1、高温换热器2、急冷塔3、活性炭吸附塔4、除尘脱硫装置5、排烟风机6、系统鼓风机7,所述二燃室1分为第一腔室105、第二腔室106,所述第一腔室105、第二腔室106两个腔室左右分布并且通过底部孔洞连通;所述二燃室1的第一腔室105自上而下依次设有废气进口管101、脱硝剂进口管103、二次供风进气管104,所述第二腔室106上部设有烟气出口管107;所述废气进口管101上设有燃烧器102;所述烟气出口管107上增设补烟降温口108;所述二燃室1的烟气出口管107与高温换热器2的进烟口一201连接,所述高温换热器2的出烟口一202与急冷塔3的进烟口二301连接,所述急冷塔3的出烟口二303与活性炭吸附塔4的进烟口三401连接,所述活性炭吸附塔4的出烟口三402与除尘脱硫装置5的进烟口四501连接,所述除尘脱硫装置5的出烟口四502与排烟风机6的进烟口连接,所述排烟风机6的出烟口一路与烟囱的进烟口连接,一路返回与二燃室1烟气出口管107上增设的补烟降温口108连接;所述系统鼓风机7的进风口与大气相通,所述系统鼓风机7的出风口与高温换热器2的进风口203连接;所述高温换热器2有两个出风口,所述高温换热器2其中的一个出风口204与设置在二燃室1的废气进口管101上燃烧器102的进风口连接,另一个出风口204与设置在二燃室1的二次供风进气管104连接。

18.所述急冷塔3为半干急冷塔,进去急冷塔3的液体是碱性液体。

19.所述活性炭吸附塔4是用来吸附重金属。

20.所述除尘脱硫装置5包含袋式除尘器、湿法脱酸洗涤塔、湿电除雾器、蒸汽加热脱白器,为已有技术中的常规产品,烟气经过除尘、脱酸、除雾后进入排烟风机6。

21.一种含固体有机废气的焚烧装置及其燃烧方法,其中,其焚烧方法包括以下步骤:步骤s1:将含固体有机废气经过二燃室1的第一腔室105上部的废气进口管101进入二燃室1进行有机物的燃烧,通过控制二燃室1的燃烧温度和保证足够的停留时间使有机物焚烧完全,并利用二燃室1特有的结构经过初级除尘后的高温烟气进入到二燃室1的第二腔室106上部的烟气出口管107;步骤s2:步骤1中二燃室1内排出的高温烟气在二燃室1的第二腔室106上部的烟气出口管107中与来自排烟风机6经补烟降温口108进入的低温烟气混合后进入高温换热器2;步骤s3:步骤2中混合的气体在高温换热器2内与来自系统鼓风机7的空气进行间接换热,经过换热后烟气温度降低,换热后空气温度升高;步骤s4:接着步骤3中经过换热降温后的烟气进入急冷塔3进行进一步的降温。

22.步骤s5:步骤4中降温后的低温烟气进入活性炭吸附塔4,随后进入除尘脱硫装置5,除尘脱硫后的烟气经过排烟风机6一部分进入二燃室1的第二腔室106上部烟气出口管

107上增设补烟的降温口108,一部分排空;步骤s6:新鲜空气经系统鼓风机7进入高温换热器2,在高温换热器2内与高温烟气间接换热后的高温空气一路进入二燃室1的第一腔室105上部废气进口管101上的燃烧器102进行助燃,一路进入二燃室1的第一腔室101上的二次供风进气管104作为二次助燃空气。

23.所述步骤s1中,所述二燃室1的燃烧温度在1000~1200摄氏度,停留时间大于2s,高温烟气温度为1100℃。

24.所述步骤s2中,混合后的烟气温度为950℃。

25.所述步骤s3中,换热后烟气温度为500-550℃,换热后空气温度为550℃。

26.所述步骤s4中,经急冷塔3降温后的烟气温度为200℃。

27.上述未详尽描述的结构、工艺等,均为现有技术中的常规技术,不再赘述本发明采用二燃室炉内脱硝技术,不需要催化剂,由于没有催化剂就减少反应塔的建设,不仅节约投资成本,而且不用承担更换催化剂带来的运营成本;在二燃室烟气出口管上增加补烟降温口,使从二燃室排出的高温烟气与来自排烟风机的低温烟气进行混合,对高温烟气进行降温,温度的降低使烟气中夹带的少量熔融物变成固体颗粒,避免了熔融物进入高温换热器,解决了高温换热器产生结焦、堵塞问题;由于进入高温换热器的烟气温度降低,高温换热器的材质规格可以降低,有利于节约成本;由于补烟降温口采用排烟风机排出的低温烟气,不仅减少了排空烟气量,而且相比于采用补入空气降温或喷水降温,热量损失小;高温换热器的设置不仅有效利用了二燃室排出的烟气热量,通过烟气与空气的换热提高空气的温度,而且高温空气可以作为二燃室助燃空气和补入二燃室的二次空气;在同等热量的情况下,与常温空气作为二燃室助燃空气和补入二燃室的二次空气相比,空气的用量更少,从而减少了二燃室的烟气量。

28.以上所描述的实施例是本发明的优选实施方式,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1