循环利用中药材废料以提升煅药炉热效率的方法与流程

1.本发明涉及中药材加工技术领域,尤其指一种循环利用中药材废料以提升煅药炉热效率的方法。

背景技术:

2.在中药材的加工中,中草药煅制是一种重要的工艺组成部分,煅制是对药物在适当的温度条件下进行加热使药物的性状转变至饮片,炮制所需的形状,改变原有的理化性质,增强药效,减少副作用和毒性,炮制时需要对温度和时间作出控制,并且需要使药物受热均匀,确保煅透。

3.然而,传统煅药炉内加热温度不均匀,燃料放在煅药炉底部炉膛内,炉内下部温度高、上部低,导致药物受热不均匀,不能煅透,实际操作过程中,甚至需要每隔一段时间就将煅药炉内的药物翻转一次,非常不便。

4.中药材废料是中药材加工后产生的废料,这些废料在随意丢弃后会造成一定的环境污染,但是大部分中药材都是较为理想的可燃物,尤其中药饮片中常用到的树皮药材,本身就是可燃性较好的原料,这些废料若进行收集并经过处理后形成燃料,用来配合煅药炉提升热效率会是非常不错的选择,在现有技术中并没有此类应用思路,若适配良好,其创造的生产价值和环保价值是非常大的,可同时解决废料和煅药热效率带来的问题。

技术实现要素:

5.本发明的目的在于针对上述现有技术的问题,提供一种循环利用中药材废料以提升煅药炉热效率的方法。

6.为了解决上述技术问题,本发明采用如下技术方案:一种循环利用中药材废料以提升煅药炉热效率的方法,包括以下步骤:(一)将中药材废料收集混合并加入一定量的水形成原料;(二)将原料在高温下挤出成型,使其成为棒状燃料;(三)将待煅制的药物放入多个煅制筒中,然后再将多个煅制筒竖直放入到煅药炉中,使相邻的煅制筒之间保持间隔;(四)将多条棒状燃料竖直放入到煅药炉中并使棒状燃料与煅制筒呈逐列交错排布设置;(五)在煅药炉底部的炉膛内加入常规燃料和/或棒状燃料后开始进行煅药。

7.优选地,所述中药材废料包括山药、茯苓、麦冬、黄精、玉竹、麸炒枳壳。

8.更优选地,所述原料中的水份含量为10%。

9.更优选地,步骤(二)中挤出成型过程的挤出温度为320-380℃。

10.更优选地,所述煅制筒采用陶瓷材料制成。

11.更优选地,所述多个煅制筒在煅药炉中呈矩阵式排列,每个煅制筒周围分布有四根燃料棒。

12.更优选地,所述煅药炉包括炉体,所述炉体内设置有中间支撑层和下部支撑层,所述中间支撑层的上方用于放置煅制筒和棒状燃料,所述中间支撑层与下部支撑层之间形成炉膛,所述下部支撑层的下方设有盛灰箱,所述炉体的顶部设置有保温材料制成的盖板,所述盖板上设有排气口,所述炉体的内壁面填充有保温材料,所述炉膛的前侧设有进气门。

13.更优选地,所述中间支撑层和下部支撑层均采用间隔排布的支撑钢棍形成。

14.通过将中药材废料挤出成型制成棒状燃料,可极大地减少废料的乱丢乱弃造成的环境影响,而进一步利用制成的棒状燃料放置到煅药炉内与煅制筒逐列交错排布,使得棒状燃料在燃烧时能够给煅制筒由下往上都提供足够均匀的热量,最重要的是,不再需要对煅制筒进行翻转,减轻了劳动强度,也因为不需要频繁打开煅药炉,使得内部的热量得以充分保存和利用,相较于传统的频繁翻转药物的煅药方式而言,可在很大程度上提高热效率,进而提升生产效益,另外,棒状燃料的原料也可以直接取自中药材加工厂内,不需要通过额外的方式采购原料,一举多得。

附图说明

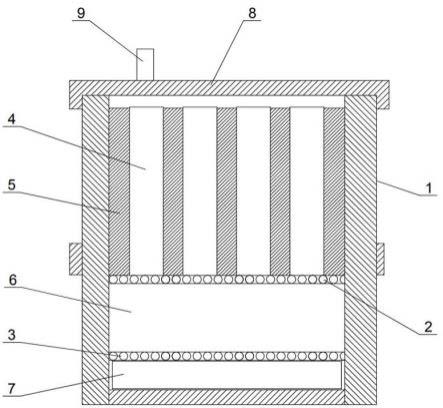

15.图1为本发明实施例中的整体结构剖视示意图;图2为实施例中炉体内部煅制筒与棒状燃料的摆放结构示意图。

16.图中:1——炉体

ꢀꢀꢀꢀꢀꢀꢀ

2——中间支撑层

ꢀꢀꢀꢀꢀ

3——下部支撑层4——煅制筒

ꢀꢀꢀꢀꢀ

5——棒状燃料

ꢀꢀꢀꢀꢀꢀꢀ

6——炉膛7——盛灰箱

ꢀꢀꢀꢀꢀ

8——盖板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9——排气口。

具体实施方式

17.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

18.需要提前说明的是,在本发明中,除非另有明确的规定和限定,“安装”、“相连”、“连接”、“固定

”ꢀ

等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。此外,在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。

19.循环利用中药材废料以提升煅药炉热效率的方法,包括以下步骤:(一)将中药材废料收集混合并加入一定量的水形成原料,中药材废料包括山药、茯苓、麦冬、黄精、玉竹、麸炒枳壳,原料中的水份含量为10%。

20.(二)将原料在高温下挤出成型,使其成为棒状燃料,其中,挤出温度为320-380℃。

21.(三)将待煅制的药物放入多个煅制筒中,然后再将多个煅制筒竖直放入到煅药炉中,使相邻的煅制筒之间保持间隔。

22.(四)将多条棒状燃料竖直放入到煅药炉中并使棒状燃料与煅制筒呈逐列交错排布设置。

23.(五)在煅药炉底部的炉膛内加入常规燃料和/或棒状燃料后开始进行煅药。

24.上述的煅制筒采用陶瓷材料制成,并且,多个煅制筒在煅药炉中呈矩阵式排列摆放,每个煅制筒周围分布有四根燃料棒,相应的,一根棒状燃料在燃烧时也能够为周围的四个煅制筒提供热量,从而充分利用棒状燃料。

25.在本实施例中,如图1和图2所示,煅药炉包括炉体1,炉体1内设置有中间支撑层2和下部支撑层3,中间支撑层2的上方用于放置煅制筒4和棒状燃料5,中间支撑层2与下部支撑层3之间形成炉膛6,下部支撑层3的下方设有盛灰箱7,炉体1的顶部设置有保温材料制成的盖板8,盖板8上设有排气口9,炉体1的内壁面填充有保温材料,炉膛6的前侧设有进气门,中间支撑层2和下部支撑层3均采用间隔排布的支撑钢棍形成。

26.本领域技术人员应该知道,在炉膛6内放置燃料燃烧的作用是为整个煅药炉内提供最基本的热量环境,在燃料的燃烧作用和炉内高温环境的作用下,放置在中间支撑层2上的棒状燃料5也会充分进行燃烧,那么实际上煅药区域的上部温度和下部温度仍会存在略微的差异,但和现有的只在下方炉膛内燃烧燃料的方式比起来,这种差异已经在极大程度上得到缩小了,使得煅制筒4的上下两端的受热差已经小到足以避免人工再去打开煅药炉进行翻药,解决了这种问题之后,整个生产效益可以达到以前的至少3倍。

27.值得说明的是,棒状燃料5可通过中药饮片厂加工剩余的废料来制成,而这种废料是现成的,并不需要额外进行原料采购,实现了对废料的循环利用,让废料创造了二次价值的同时,同时还能避免废料大量丢弃而造成的环境污染。为了使中药材废料混合后挤出成型能成为棒状燃料5,首先原料中的水份含量需要至少达到10%,其次挤出温度优选在350℃,否则原料容易散掉,而挤出成型设备可采用现有的常规设备,不需要进行额外的改进设置,因此加工过程操作也会更加简单、容易上手。

28.在具体的煅制筒4和棒状燃料5摆放方式上,首先可将多个煅制筒4呈矩阵式排列竖直摆放在中间支撑层2上,并且边缘的煅制筒4需要和炉体1的内壁之间也保持间隔,为了提高煅制筒4的受热均匀性和热效率,在实际应用当中可以在煅制筒4周围的间隙都插入棒状燃料5,并且最好让棒状燃料5的长度与煅制筒4的长度相匹配,同时让棒状燃料5挨靠于煅制筒4,那么一根棒状燃料5可以为周围至多四个煅制筒4提供热量,而一个煅制筒4的周围也可以至多围绕四根棒状燃料5。

29.上述实施方式提供的循环利用中药材废料以提升煅药炉热效率的方法相较于现有的煅药方式而言,实际上在应用理念上就已经有了明显的突破性改变,因为在常规的技术思路中,煅药炉中的药物和燃料都是分开处于另两个空间内的,而通过循环利用中药材废料解决废料影响环境问题的同时又能提升煅药炉内的煅药热效率,这种一举多得的方法即是本技术的创造性体现之处,在中药饮片厂的实际生产应用中能够起到非常实用的技术效果,有着巨大的市场应用价值。

30.为了让本领域普通技术人员更方便地理解本发明相对于现有技术的改进之处,本发明的一些附图和描述已经被简化,并且上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1