一种等离子体精准加料装置

1.本发明属于节能环保技术领域,涉及焚烧飞灰处理技术领域,具体涉及一种等离子体精准加料装置。

背景技术:

2.焚烧是处理垃圾的的一种常用方式,垃圾焚烧飞灰为危险废物,其中含有多大量的二噁英和呋喃等有机废物。常规的飞灰处置方法有固化、填埋等技术,这些方法具有潜在的环境危害性,以及占地面积大等缺点。而等离子体熔融技术提供的高温环境能够有效使飞灰中的二噁英和呋喃等有机污染物被彻底降解,并且飞灰熔融后形成的熔渣能够作为路基原料被资源化利用,具有环保的效果。由于飞灰颗粒较小并易漂浮,向等离子体焚烧炉中加入飞灰时容易粘附在送料装置的壁上,并且飞灰在焚烧炉内容易四处飘散,难以将飞灰精准加入等离子体中进行高温处理。

技术实现要素:

3.本发明的目的在于提供一种方便加入飞灰的等离子体精准加料装置。

4.基于上述目的,本发明采用如下技术方案:一种等离子体精准加料装置,包括加料装置,还包括与加料装置相配合的飞灰熔融装置;所述加料装置包括飞灰球形制粒机构,还包括与飞灰球形制粒机构连接的弹射加料机构;所述飞灰熔融装置包括等离子体熔融室。

5.进一步的,弹射加料机构包括加料筒,加料筒下方设置有向下倾斜的弹射筒,弹射筒前端设置有球冠形的弹射推板,弹射推板滑动连接有与弹射筒平行的轨道,弹射推板连接有与轨道平行的弹性机构;弹射推板连接有间隔推动机构。

6.进一步的,弹射推板上固连有与轨道垂直的蓄力推板,弹性机构包括与蓄力推板固连的伸缩杆,伸缩杆远离蓄力推板的一端连接有固定板,固定板与轨道固连,蓄力推板设置在固定板与弹射推板之间;伸缩杆上套设有弹簧;伸缩杆包括与蓄力推板固连的伸缩段,还包括与伸缩段滑动连接的固定段,固定段与固定板固连。

7.进一步的,间隔推动机构包括与轨道连接的推动转轴,推动转轴水平设置,推动转轴连接有推动电机;推动转轴上均布有推动扇叶,每个推动扇叶均经过推动转轴的轴线,每个推动扇叶均设置在蓄力推板与弹射推板之间,推动扇叶用于推动蓄力推板;每个推动扇叶远离推动转轴的一端均转动连接有滚动轴,每个滚动轴均与推动转轴平行。

8.进一步的,弹射筒下方固连有伸缩槽,伸缩槽与蓄力推板平行,伸缩槽顶端与弹射筒内连通;伸缩槽内滑动连接有伸缩挡块,伸缩挡块底端连接有压簧,伸缩挡块上开设有滑孔,滑孔内设置有滚轮,滑孔内设置有与蓄力推板固连的下压板,下压板底面与滚轮顶端接触。

9.进一步的,等离子体熔融室包括加热室,还包括在加热室上方设置的飞灰击散室,飞灰击散室为上小下大的锥形结构,飞灰击散室内固连有大颗粒击散网,大颗粒击散网为

上大下小的倒锥形结构,大颗粒击散网与飞灰击散室同轴设置;大颗粒击散网上均布有大击散头。

10.进一步的,飞灰击散室内设置有圆筒状的导向防护筒,大颗粒击散网设置在导向防护筒内,导向防护筒与大颗粒击散网同轴设置;导向防护筒内周面上均布有小击散头。

11.进一步的,飞灰击散室内设置有沉降机构,沉降机构包括竖直设置的输液管道,输液管道内固连有横杆,横杆上固连有与输液管道同轴的分流管;分流管的外周面上固连有与其同轴的上挡板,上挡板设置在输液管道下方,分流管固连有位于其下方的下挡板,上挡板与下挡板均为上小下大的锥形结构。

12.进一步的,飞灰球形制粒机构和弹射加料机构之间设置有分料机构;分料机构包括水平设置的转动圆环,转动圆环的内环面上固连有竖直的内挡板,转动圆环外设置有固定的外挡板,外挡板竖直设置,外挡板与转动圆环的外环面贴合;弹射加料机构绕外挡板呈圆周阵列分布,外挡板上开设有颗粒进料口和颗粒出料口,颗粒进料口与飞灰球形制粒机构连通,颗粒出料口与加料筒连通。

13.进一步的,加热室为圆桶状结构,加热室侧壁上均布有倾斜的等离子体炬,每个等离子体炬均对准加热室底端;加热室底端均设置有排渣口。

14.与现有技术相比,本发明具有如下有益效果:1、本发明设置的飞灰制粒装置将飞灰制成飞灰颗粒,并将飞灰颗粒提供给弹射加料机构,使用弹射加料机构向等离子体熔融室中弹射加入飞灰颗粒,使飞灰不再四处飘散,解决了难以将飞灰加入焚烧炉的问题。

15.2、本发明使用飞灰球形制粒机构将飞灰制成球形的飞灰颗粒,设置球冠形的弹射推板推动飞灰颗粒,增大了弹射推板与飞灰颗粒的接触面积,减小飞灰颗粒的压强,避免弹射推板将飞灰颗粒击散,保证加料的稳定。弹射推板连接的轨道与弹射筒平行可使弹射推板推动飞灰颗粒延着弹射筒的方向移动,避免飞灰颗粒与弹射筒干涉,保证加料的稳定。使用弹性机构与间隔推动机构配合可驱动弹射推板间隔循环推动飞灰颗粒。

16.3、本发明的蓄力推板与间隔推动机构的推动扇叶配合,通过推动扇叶推动蓄力推板,蓄力推板移动并压缩弹簧,然后弹簧伸长带动蓄力推板和弹射推板将飞灰颗粒推出。通过推动扇叶进行推动,可使用推动电机直接为推动扇叶提供动力,驱动结构简单;并且推动扇叶为间隔推动,在一个推动扇叶推动蓄力推板后,另一个推动扇叶未接触蓄力推板时,弹簧恰好伸长并带动蓄力推板移动,推动扇叶的转动与弹簧的压缩和伸长过程相适配,两者配合使蓄力推板带动弹射推板循环推动飞灰颗粒,结构简单,同时保证了飞灰颗粒稳定弹射加料。

17.4、滚动轴设置在推动扇叶的端部,使滚动轴与蓄力推板接触,将推动扇叶端部与蓄力推板之间的滑动摩擦变为滚动摩擦,减少摩擦损耗,增加适用寿命。伸缩杆可使弹簧延着伸缩杆伸缩,保证弹簧稳定工作。

18.5、由于向等离子体熔融室中加入飞灰颗粒时是由上向下加料,将弹射筒设置为向下倾斜,因此飞灰颗粒在进入弹射筒中后容易向下滚动,不能保证弹射推板对飞灰颗粒精准弹射,因此设置伸缩挡块暂时挡住飞灰颗粒,避免飞灰颗粒向下滚动。设置下压板,使蓄力推板带动下压板在滑孔内滑动,在弹射推板与飞灰颗粒接触时,带动伸缩挡块下移,避免伸缩挡块阻挡飞灰颗粒弹射。设置滚轮可使滑孔与下压板之间为滚动摩擦,减小摩擦力。

19.6、在飞灰击散室内设置大击散头,可将弹射到飞灰击散网上的飞灰颗粒击散,将飞灰击散后可增大飞灰与等离子体的接触面积,增大飞灰受热面积,提高加热效率,使等离子体的热量被充分利用,改善了使用等离子体处理飞灰能耗高的问题。将飞灰颗粒制成圆形可减小受力面积、增大压强;采用弹射的方式加入飞灰颗粒,可使飞灰颗粒具有较大的速度,与大击散头碰撞时受力增大。使用大颗粒击散网可使飞灰颗粒被击散后穿过大颗粒击散网进入加热室中进行熔融。将飞灰击散室设置为上小下大的结构,在飞灰颗粒被击散后减少飞灰散出飞灰击散室的量。

20.7、在大颗粒击散网外设置导向防护筒,可避免飞灰落到等离子体炬上,使飞灰直接落到加热室底部,避免向其他位置扩散,提高加料的精准度,设置小击散头可对与飞灰颗粒进行二次撞击,进一步增大飞灰的面积,提高加热处理效率。

21.8、沉降机构通过输液管和上挡板配合,使液体从输液管喷出并形成锥形面,使用水流将加热室顶端的开口堵住,防止飞灰散出加热室,同时水流并不影响飞灰颗粒被射入飞灰击散室。设置分流管和下挡板可在上挡板下方再增加一层水流,保证飞灰完全落入加热室中。输液管道可连接废液,同时对废液和飞灰进行处理。

22.9、由于弹射加料机构需要将飞灰颗粒一一弹射出去,加料效率较低,设置多个弹射加料机构可保证加料速度,设置分料机构可将飞灰颗粒分别加到多个弹射加料机构;使用转动圆环通过离心力可将飞灰颗粒通过不同的出料口加到每个加料筒。

23.综上所述,本发明采用弹射的方式将飞灰颗粒加到等离子体熔融室中可实现高效精准加料,将飞灰颗粒击散可增大受热面积,节省等离子体炬的能耗;并可使用废液防止飞灰散出,一同对废液和飞灰进行处理,具有节能环保的效果。

附图说明

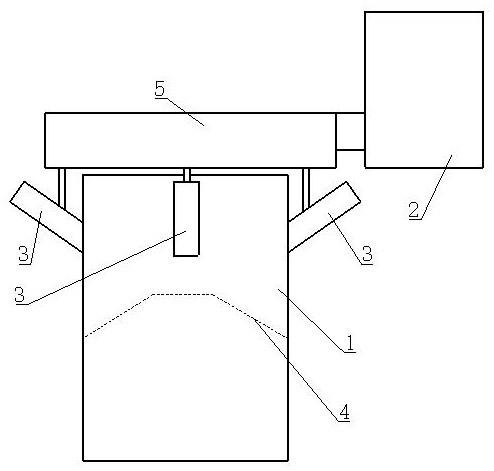

24.图1为本发明实施例1的示意图;图2为本发明实施例1的弹射加料机构的压缩状态示意图;图3为图2的局部放大图;图4为本发明实施例1的伸缩杆结构示意图;图5为本发明实施例1的下压板与伸缩挡块连接结构示意图;图6为本发明实施例1的等离子体熔融室的内部结构示意图;图7为图6的局部放大图ⅰ;图8为图6的局部放大图ⅱ;图9为本发明实施例1的分料机构示意图。

25.图中:飞灰熔融装置1、飞灰球形制粒机构2、弹射加料机构3、等离子体熔融室4、分料机构5、飞灰颗粒6、加料筒301、弹射筒302、弹射推板303、轨道304、蓄力推板305、连接杆306、滑块307、伸缩杆308、固定板309、弹簧310、伸缩段311、固定段312、推动转轴313、推动电机314、推动扇叶315、滚动轴316、伸缩槽317、伸缩挡块318、压簧319、滑孔320、滚轮321、下压板322、避位孔323、楔形块324、直板325、滑槽326、加热室401、飞灰击散室402、大颗粒击散网403、大击散头404、导向防护筒405、小击散头406、输液管道407、横杆408、分流管409、上挡板410、下挡板411、等离子体炬412、转动圆环501、内挡板502、外挡板503、颗粒进料口504、颗粒出料口505、进料通道506、出料通道507、连接板508。

具体实施方式

26.实施例1一种等离子体精准加料装置,如图1所示,包括加料装置,还包括与加料装置相配合的飞灰熔融装置1;所述加料装置包括飞灰球形制粒机构2,还包括与飞灰球形制粒机构2连接的弹射加料机构3;所述飞灰熔融装置1包括等离子体熔融室4。本实施例中飞灰球形制粒机构2使用现有的球形制粒机。

27.如图2-5所示,弹射加料机构3包括加料筒301,加料筒301倾斜设置,使飞灰颗粒6在加料筒301中能够在重力作用下自动下落至弹射筒302中;加料筒301下方设置有向下倾斜的弹射筒302,加料筒301的底端与弹射筒302连通;弹射筒302由加料筒301处向飞灰击散室402的方向倾斜,弹射筒302前端(弹射筒302远离飞灰击散室402的一端为前端)设置有球冠形的弹射推板303,弹射推板303的内径与飞灰颗粒6的内径相等;弹射推板303滑动连接有与弹射筒302平行的轨道304,弹射推板303连接有与轨道304平行的弹性机构;弹射推板303连接有间隔推动机构。

28.如图2所示(为方便看图,图2中的弹射加料机构3表示为水平状态),弹射推板303上固连有与轨道304垂直的蓄力推板305,蓄力推板305通过连接杆306与弹射推板303固连,连接杆306与轨道304平行,连接杆306设置在轨道304上方;蓄力推板305上固连有滑块307,滑块307与轨道304滑动连接;弹性机构包括与蓄力推板305固连的伸缩杆308,伸缩杆308与轨道304平行;伸缩杆308远离蓄力推板305的一端连接有固定板309,固定板309与轨道304固连,蓄力推板305设置在固定板309与弹射推板303之间;伸缩杆308上套设有与其方向一致的弹簧310;如图4所示,伸缩杆308包括与蓄力推板305固连的伸缩段311,还包括与伸缩段311滑动连接的固定段312,伸缩段311与固定段312沿着轨道304的长度方向滑动,固定段312与固定板309固连。固定段312内开设有与其平行的滑槽326,伸缩段311在滑槽326内滑动设置。

29.弹射加料机构3处于压缩状态时,也即弹簧310压缩时,弹射推板303位于加料筒301前方;弹射加料机构3处理释放状态时,也即弹簧310伸长时,弹射板位于加料筒301后方。

30.间隔推动机构包括与轨道304连接的推动转轴313,推动转轴313水平设置,推动转轴313连接有推动电机314,推动电机314固定设置;推动转轴313上均布有推动扇叶315,每个推动扇叶315均经过推动转轴313的轴线,每个推动扇叶315均设置在蓄力推板305与弹射推板303之间,推动扇叶315用于推动蓄力推板305;如图3所示,每个推动扇叶315远离推动转轴313的一端均转动连接有滚动轴316,每个滚动轴316均与推动转轴313平行,推动轴用于代替推动扇叶315和蓄力推板305接触。

31.蓄力推板305的长度远大于弹射推板303的半径,推动扇叶315的长度和蓄力推板305的长度越长,则弹簧310能够压缩的行程越长,则弹簧310释放弹性势能后,飞灰颗粒6的弹射速度也会增大。因此可将推动扇叶315和蓄力推板305均设置为长短可调的构件,以此调节飞灰颗粒6弹射速度。

32.如图5所示,弹射筒302下方固连有伸缩槽317,伸缩槽317与蓄力推板305平行,伸缩槽317底端封闭,伸缩槽317顶端的开口与弹射筒302内连通;伸缩槽317内滑动连接有伸缩挡块318,伸缩挡块318的滑动方向垂直弹射筒302,伸缩挡块318底端连接有压簧319,压

簧319使伸缩挡块318保持向伸缩筒内移动的趋势,伸缩挡块318上开设有滑孔320,滑孔320与弹射筒302的方向一致,伸缩槽317前后两个壁上开设有与滑孔320连通的避位孔323,滑孔320内转动连接有滚轮321,滑孔320内设置有与蓄力推板305固连的下压板322,下压板322底面与滚轮321顶端接触。下压板322的前端设置在滑孔320内,下压板322的前端为楔形块324,楔形块324的斜面与滚轮321顶端接触。下压板322在楔形块324前端的部分为直板325,直板325前端与连接杆306固连。连接杆306的顶面与弹射推板303的顶端一致,连接杆306的顶面与弹射筒302平行。

33.如图6所示,等离子体熔融室4包括加热室401,还包括在加热室401上方设置的飞灰击散室402,飞灰击散室402和加热室401为一体式结构,飞灰击散室402为上小下大的锥形结构,飞灰击散室402内固连有大颗粒击散网403,大颗粒击散网403为上大下小的倒锥形结构,大颗粒击散网403与飞灰击散室402同轴设置;大颗粒击散网403上均布有大击散头404。本实施中飞灰击散室402和大颗粒击散网403均为圆台状结构;飞灰击散室402顶端与弹射筒302底端连通。

34.飞灰击散室402内设置有圆筒状的导向防护筒405,大颗粒击散网403设置在导向防护筒405内,如图8所示,导向防护筒405与大颗粒击散网403同轴设置;导向防护筒405内周面上均布有小击散头406。本实施例中大击散头404和小击散头406均设置为半球状结构,大击散头404的直径大于小击散头406的直径。

35.加热室401为圆桶状结构,加热室401侧壁上均布有倾斜的等离子体炬412,每个等离子体炬412均对准加热室401底端;加热室401底端均设置有排渣口。

36.如图7所示,飞灰击散室402内设置有沉降机构,沉降机构包括竖直设置的输液管道407,输液管道407内固连有横杆408,横杆408上固连有与输液管道407同轴的分流管409;分流管409的外周面上固连有与其同轴的上挡板410,上挡板410设置在输液管道407下方,分流管409固连有位于其下方的下挡板411,上挡板410与下挡板411均为上小下大的锥形结构。

37.如图9所示,飞灰球形制粒机构2和弹射加料机构3之间设置有分料机构5;分料机构5包括水平设置的转动圆环501,转动圆环501上固连有交叉的连接板508,连接板508底端连接有转动电机,转动电机驱动转动圆环501转动。转动圆环501的内环面上固连有竖直的内挡板502,转动圆环501外设置有固定的外挡板503,外挡板503竖直设置,外挡板503与转动圆环501的外环面贴合;四个弹射加料机构3绕外挡板503呈圆周阵列分布,外挡板503上开设有颗粒进料口504和颗粒出料口505,颗粒进料口504在外挡板503的上部开设,颗粒进料口504底端高于转动圆环501,防止转动圆环501上的飞灰颗粒6从进料口出去;颗粒出料口505在外挡板503的下部开设,颗粒出料口505底端与转动圆环501顶端位于同一平面或低于转动圆环501顶端;颗粒进料口504通过进料通道506与飞灰球形制粒机构2连通,颗粒出料口505通过出料通道507与加料筒301连通,进料通道506与出料通道507内均设置有输送带。

38.实施例2本实施例是采用如下方法的等离子体精准加料装置,包括以下步骤:步骤1,使用飞灰球形制粒机构2将飞灰制成球形的飞灰颗粒6。

39.步骤2,将飞灰颗粒6加入弹射加料机构3;将飞灰颗粒6加到进料通道506中,进料

通道506将飞灰颗粒6从加料口输送到转动圆环501上,转动圆环501在转动电机的带动下转动,飞灰颗粒6在离心力的作用下进入各个出料口,并由出料通道507将飞灰颗粒6输送到进料筒中,飞灰颗粒6在进料筒中下落。

40.步骤3,将飞灰颗粒6加到飞灰击散室402中;飞灰颗粒6由进料筒向下落向弹射筒302,在弹射加料机构3未处于压缩状态时,连接杆306和弹射推板303位于弹射筒302中,飞灰颗粒6只能落在连接杆306上;推动电机314转动并带动推动扇叶315转动,推动扇叶315端部的推动转轴313将蓄力推板305向后推动,蓄力推板305带动连接杆306和弹射推板303向后移动,同时蓄力推板305带动弹簧310压缩,伸缩段311向滑槽326内移动。弹射推板303向前移动时,连接杆306同时带动下压板322向后移动,楔形块324的斜面逐渐向前移动,不再将伸缩挡块318下压,压簧319逐渐伸长并带动伸缩挡块318上移至弹射筒302中;弹射推板303移动至加料筒301前方后(图2状态),飞灰颗粒6落在弹射筒302中被伸缩挡块318阻挡,避免下落。然后推动扇叶315继续在推动电机314的带动下转动,并与蓄力推板305脱离,弹簧310开始伸长,并带动蓄力推板305向后移动,蓄力推板305带动连接杆306和弹射推板303向后移动,连接杆306同时带动下压板322向后移动,下压板322的楔形块324重新将滚轮321和伸缩挡块318下压,伸缩挡块318被压下后时弹射推板303对飞灰颗粒6持续施加推力,飞灰颗粒6速度逐渐增加,然后向飞灰击散室402移动出去。此设置可避免直接将飞灰颗粒6射出,避免飞灰颗粒6直接承受较大的推力而被击散,同时可使飞灰颗粒6获得更大的速度。

41.步骤4,在加热室401内加热飞灰与废液;将废液通过输液管道407加入飞灰击散室402中,废液分别从输液管道407和分流管409流出,并落在上挡板410和下挡板411上形成两层水幕;飞灰颗粒6进入飞灰击散室402后穿过两层水幕落到大颗粒击散网403上,然后被大击散头404击散;被击散后若产生小颗粒穿过大颗粒击散网403,则继续与小击散头406碰撞而被击散;飞灰颗粒6被击散为粉末落在加热室401中,等离子体炬412生成温度较高的等离子体,将飞灰加热熔融。此方法将飞灰制成较大颗粒发射,且每次发射一粒,能够使飞灰颗粒6获得较大的速度,便于将飞灰颗粒6击散,使加热室401中的飞灰为粉末状。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1