一种新型化工行业丙烷脱氢工艺余热回收装置的制作方法

1.本发明属于化学化工,具体涉及一种新型化工行业丙烷脱氢工艺余热回收装置。

背景技术:

2.丙烯是一种重要化工原料,是三大合成材料的基础原料之一,主要用于生产聚丙烯、丙烯腈、环氧丙烷、异丙醇、苯酚、丙酮、丁醇、辛醇、丙烯酸及其酯类、丙二醇、环氧氯丙烷和合成甘油等。丙烯生产工艺主要包括催化裂化、催化裂解、丙烷脱氢,其中丙烷脱氢工艺技术成熟,装置运行稳定,投资低,建设周期短,近年来发展迅速。在丙烷脱氢工艺中产生大量高温烟气,以年产40万吨丙烷脱氢装置为例,装置产生烟气量可达420000nm3/h,烟气温度550℃~600℃,高温烟气如果直接排入大气将会造成能源的巨大浪费,同时造成环境热污染。

技术实现要素:

3.本发明的目的在于产生中温中压过热蒸汽和工艺热水,满足企业生产用汽和工艺热水供应需求的一种新型化工行业丙烷脱氢工艺余热回收装置。

4.一种新型化工行业丙烷脱氢工艺余热回收装置,包括:进气装置和余热回收装置;所述近期装置包括排气烟道、入口烟道i和入口烟道ii;所述余热回收装置包括过热器、蒸发器i、蒸发器ii、省煤器、热水换热器、护板和锅筒;所述排气烟道与入口烟道i连接;所述入口烟道i与入口烟道ii连接;所述入口烟道ii与过热器连接;所述过热器与蒸发器i连接;所述蒸发器i与蒸发器ii连接;所述蒸发器ii与省煤器连接;所述省煤器与热水换热器连接;所述护板安装在余热回收装置内部;所述锅筒安装在余热回收装置顶端。

5.进一步地所述入口烟道i和入口烟道ii之间设置有膨胀节;所述膨胀节用于降低烟气速度,防止烟气对过热器造成冲击。

6.进一步地,所述入口烟道i、入口烟道ii和护板采用内保温结构,保温层采用轻型保温结构,由内护板、保温棉、保温钉和外护板组成。

7.进一步地,所述过热器、蒸发器i、蒸发器ii、省煤器和热水换热器均采用螺旋翅片管结构,能够有效提高换热效率。

8.进一步地,所述蒸发器i和蒸发器ii间设置有脱硝催化剂。

9.本发明的有益效果在于:

10.1、本发明通过换热产生过热蒸汽和工艺热水(过热蒸汽和工艺热水参数可根据企业要求调整),满足企业生产用汽需求。

11.2、本发明的使用能够改变以往入口烟道沿烟气方向长度较短(传统长度一般在3m左右)的现状,本发明将入口烟道沿烟气方向增长至14m左右,可以有效实现高速烟气在入口烟道内的扩容,使得烟气流场更加均匀,避免烟气进入换热装置而产生强烈冲击,提高换热装置运行的稳定性。

12.3、本发明的使用能够改变以往余热回收装置内衬采用耐火浇注料结构,本发明采

用轻型保温结构,可以有效降低装置重量,保温效果得到有效改善。

13.4、本发明的使用能够改变以往换热元件采用光管结构,本发明采用螺旋翅片管结构,可以有效提高装置换热效率,减轻装置重量,减小装置占地尺寸。

14.5、本发明使用能够最大程度激发催化剂活性,将催化剂布置在活性最大的温度区间,位于蒸发器中部,催化剂布置两层,能够有效降低烟气中nox含量(nox可由2000mg/nm3降至50mg/nm3)。

15.6、本发明的使用能够改变以往换热装置脱硝催化剂安装孔布置在顶部的状况,本发明将安装孔布置在换热装置侧面,能够有效减小换热装置尺寸。

附图说明

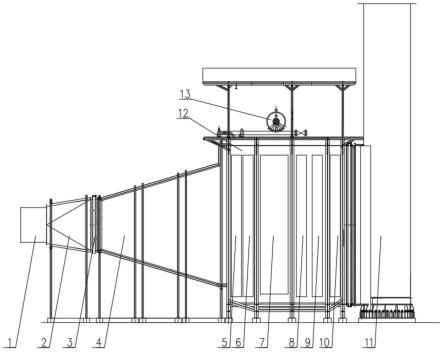

16.图1为本发明的整体结构图。

具体实施方式

17.下面结合附图对本发明做进一步描述。

18.一种新型化工行业丙烷脱氢工艺余热回收装置,包括:进气装置和余热回收装置;所述近期装置包括排气烟道1、入口烟道i2和入口烟道ii4;所述余热回收装置包括过热器5、蒸发器i6、蒸发器ii8、省煤器9、热水换热器10、护板12和锅筒13;所述排气烟道1与入口烟道i2连接;所述入口烟道i2与入口烟道ii4连接;所述入口烟道ii4与过热器5连接;所述过热器5与蒸发器i6连接;所述蒸发器i6与蒸发器ii8连接;所述蒸发器ii8与省煤器9连接;所述省煤器9与热水换热器10连接;所述护板12安装在余热回收装置内部;所述锅筒13安装在余热回收装置顶端。

19.所述入口烟道i2和入口烟道ii4之间设置有膨胀节3;所述膨胀节3用于降低烟气速度,防止烟气对过热器造成冲击。

20.所述蒸发器i6和蒸发器ii8间设置有脱硝催化剂7。

21.下面具体描述下本发明工作流程

22.1、烟气流程

23.丙烷脱氢工艺产生的高温烟气(可达550~600℃)通过排气烟道1进入入口烟道i2和入口烟道ii4,由于高温烟气在排气烟道1内流速很高(一般在75m/s左右),为避免高速烟气进入护板12内对过热器5造成强烈冲击,因此高速烟气需要在入口烟道i2和入口烟道ii4内进行扩容降速,同时入口烟道i2和入口烟道ii4也起到均匀烟气流场的作用。高温烟气进护板12后,依次流经过热器5、蒸发器i6、蒸发器ii8、省煤器9、热水换热器10,与各换热元件进行换热,换热后烟气温度降低至110℃以下,然后通过烟囱11排入大气。

24.入口烟道i2和入口烟道ii4沿烟气流动方向总长度在14m以上,入口烟道ii4出口截面尺寸9x4.6(单位米),较长的烟道尺寸和较大的烟道截面能够确保高温烟气在进入护板前烟气流速降至15m/s以下,同时流分布较为均匀,可以保证高温烟气进入护板12后与换热元件充分换热。

25.入口烟道i2、入口烟道ii4以及护板12采用内保温结构,保温层采用轻型保温结构,由内护板、保温棉(硅酸铝纤维毯)、保温钉及外护板组成。较传统的由耐火浇注料构成的重型保温结构,具有重量轻,保温效果好的优点,且使用寿命明显延长。

26.入口烟道i2、入口烟道ii4以及护板12采用模块化出厂,在工厂内完成模块组装,较传统的由耐火浇注料构成的重型保温结构需要在现场制作的特点,可以极大地缩短现场施工周期。

27.2、汽水流程

28.汽水流程分为两个回路,一个回路是给水进入余热回收装置尾部热水换热器10,经换热后热水温度升高,供至厂区热水管网,用作工艺热水;另一回路是给水进入省煤器9,经换热后被加热成欠饱和水,然后进入锅筒13,经下降管进入蒸发器i6和蒸发器ii8继续换热,产生的汽水混合物通过上升管进入锅筒13,在锅筒13内进行汽水分离,饱和蒸汽通过连通管进入过热器5,在过热器5内,饱和蒸汽被加热成过热蒸汽,然后被送至厂区蒸汽管网,用于生产工艺使用。

29.过热器5、蒸发器i6、蒸发器ii8、省煤器9和热水换热器10采用螺旋翅片管结构,能够有效提高换热效率。翅片节距5~6mm,避免烟气中携带的灰尘颗粒在翅片间积存,造成翅片污染,影响传热效果。换热管采用小直径管,管径选为32mm,在保证换热效率的前提下,有效降低设备重量。

30.过热器5、蒸发器i6、蒸发器ii8、省煤器9和热水换热器10,采用模块化出厂,可以缩短现场安装周期。

31.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1