低排放高速燃烧器、无焰燃烧装置及其点火方法与流程

1.本发明属于燃烧器技术领域,具体涉及低排放高速燃烧器、无焰燃烧装置及其点火方法。

背景技术:

2.用于高温加热和熔化应用的工业加热炉,如熔炉、工业加热或热处理窑炉和陶瓷窑等,经常由于工艺要求,对燃烧器的火焰速度具有相应的要求,传统高速燃烧器燃气与空气预混结构设置方式简单,存在较多的不足,例如燃气燃料燃烧不充分,燃气调节比低、火焰稳定性能差以及排放氮氧化物以及燃烧颗粒物含量较高。

技术实现要素:

3.本发明的目的在于克服现有的燃烧器存在燃料燃烧不充分以及氮氧化物以及燃烧颗粒物排放含量高存在的问题,提供一种增加火焰速度和燃气分级燃烧实现氮氧化物以及燃烧颗粒低排放的低排放高速燃烧器。

4.为了达到上述目的,本发明采用以下技术方案:

5.低排放高速燃烧器,包括:燃烧器本体、燃气输入器、空燃预混器、稳焰器和火焰筒。

6.燃烧器本体,设有位于内部的燃气导管、空气输送通道和连通空气输送通道的空气输入口,空气输送通道环绕布置在燃气导管沿轴线方向的外侧。

7.燃气输入器,连接在燃气导管的上游端,设有连通燃气导管的燃气输入口。

8.空燃预混器,设有分别与燃气导管和空气输送通道连通的空燃预混腔以及与空燃预混腔连通的预混气主喷口。

9.稳焰器,设有与预混气主喷口连通的稳焰腔、与稳焰腔连通的若干一次轴向空气进入口、位于稳焰器外侧与空气输送通道连通的若干二次轴向空气进入口以及位于稳焰器下游端周向具有多个波瓣状结构的预混火焰喷口,二次轴向空气进入口位于相邻的波瓣状结构之间。

10.火焰筒,位于燃烧器本体的下游端,设有与所述稳焰腔连通的口径逐渐收窄的火焰喷口。

11.与现有技术相比,本发明的低排放高速燃烧器,通过分别在稳焰器内侧设置一次轴向空气进入口和在稳焰器外侧设置二次轴向空气进入口,使得空气输送通道输送的空气气流分多路进入稳焰器与空燃预混器排出的空燃预混气流进行分级燃烧,其充分燃烧反应更好地抑制nox生成;二次轴向空气进入口设置在相邻的波瓣状结构之间,强化了其产生的空气气流与预混火焰喷口产生的预混火焰的有效混合,同时在波瓣结构出口与预混火焰喷口唇边之间会形成多个较为复杂的预混火焰涡旋气流,成为预混火焰二次燃烧的可靠稳焰结构,以及预混火焰涡旋气流在受离心力作用下形成锥形扩张火焰,更好地与二次轴向空气进入口喷出的空气进一步混合燃烧。而且预混火焰在带收缩火焰喷口的火焰筒快速燃

烧,高温导致气体膨胀使火焰筒内部产生一定的背压,该背压驱动火焰从火焰喷口高速喷射从而强化了炉内烟气再循环燃烧抑制了nox和co的生成,较好地使燃气燃料充分燃烧以及减少氮氧化物和燃烧颗粒物排放,使用效果好。

12.进一步的,所述火焰喷口为中部为扁平状、相邻两侧口径沿外增大的蝶形喷口;通过这样设置,通过调节喷口长度方向的气体流量分布,获得更均匀的扁平火焰,使得火焰具有更好的加热性能,同时由于具有更大的与炉气的接触表面积,可以提高火焰的引射和卷吸能力,以及使炉内烟气更快地散热,抑制nox生成的能力更强。

13.进一步的,稳焰器还设有与稳焰腔连通的若干径向空气进入口和若干切向空气进入口,若干一次轴向空气进入口与预混气主喷口同向布置并环绕在稳焰器中心轴线外侧,若干径向空气进入口沿径向方向环绕布置在稳焰器外侧,若干切向空气进入口绕布置在稳焰器外侧,并沿径向方向相对倾斜布置;通过这样设置,稳焰腔内设置一次轴向空气进入口、径向空气进入口和切向空气进入口,实现从三种不同角度、方向、直径的空气流股与空燃预混气流在稳焰器内形成立体、交叉的网状射流结构,将会形成无数的不同尺度、动量、方向的涡,由此产生无数个火焰的可能驻留点,使燃烧器火焰稳定性、火焰调节比和燃烧强度大幅度提高。

14.进一步的,所述空燃预混器还设有若干预混气径向稳焰喷口,所述预混气主喷口设于空燃预混器的下游端沿轴向方向布置,若干预混气径向稳焰喷口沿径向方向环向布置在预混气主喷口的外侧并置于所述稳焰腔内;通过这样设置,预混气径向稳焰喷口产生的空燃预混辅助气流在稳焰器上游部配合一次空气轴向输入口产生的一次空气射流形成多个稳定的点火源,从而提高燃烧器火焰稳定性。

15.进一步的,所述燃气导管下游端设有燃气喷嘴,所述空燃预混器上游端设有与燃气喷嘴配合的轴向预混燃气入口、以及位于轴向预混燃气入口外侧周向设置与空气输送通道连通的径向预混空气入口;通过这样设置,使得空燃预混器内多个径向预混空气入口从多个不同方向和角度与轴向预混燃气入口输入的燃气进行预混合,空气和燃气混合效果好。

16.进一步的,若干切向空气进入口沿径向方向呈相同倾斜角度布置;通过这样设置,使切向空气进入口输入的空气气流切削减缓预混气主喷口输入的空燃预混射流的同时推动空燃预混气流旋转,旋流火焰在稳焰器出口受离心力作用形成锥形扩张火焰,为与二次轴向空气进入口输入的空气气流混合燃烧创造更好的条件。

17.或者,进一步的,若干切向空气进入口沿径向方向以不相同倾斜角度布置;通过这样设置,便于产生的空气射流分别与燃气喷口产生的燃气射流形成多个不在同一平面高度的稳焰着火点,使稳焰燃烧器具有较大的燃气调节比,当燃气喷口燃气流量较小时也能使燃气得到充分的燃烧,使用效果好。

18.进一步的,还包括设于所述稳焰器内的火焰离子探针和点火器;所述稳焰器的下游端外侧套接有火焰整流管,所述火焰筒套接在所述火焰整流管和燃烧器本体下游端的外侧。

19.本发明的另一目的在于提供应用所述低排放高速燃烧器的无焰燃烧装置,包括无焰燃烧器以及所述低排放高速燃烧器,无焰燃烧器包括无焰燃气燃烧管,设于无焰燃气燃烧管输入端的无焰燃气入口和设于无焰燃气燃烧管输出端的无焰燃气燃烧喷嘴。通过这样

设置,由于运行无焰燃烧模式需要一定的临界炉温条件(一般为750℃),因此在临界炉温条件以下无法工作,必须借助其它燃烧方式。本发明的低排放高速燃烧器,在低温状态有优异的低氮性能,因此将其与无焰燃烧器组合,可以实现从低温启动到高温作业全程超低氮目标。

20.进一步的,所述无焰燃烧器至少设有两个,并且环向布置在所述低排放高速燃烧器的外侧,无焰燃气燃烧管靠近无焰燃气燃烧喷嘴的一侧沿低排放高速燃烧器的火焰喷口一侧倾斜布置。通过这样设置,当炉升至临界炉温条件以上时,关闭低排放高速燃烧器的燃气供应,此时火焰筒仅作为空气输送使用。当打开无焰燃烧器的燃气供应,燃气喷射速度不低于80m/s,无焰燃烧器与低排放高速燃烧器呈相对夹角布置,使得两者产生的燃气射流和空气射流在预定位置相互吸引、融合,同时,高速燃气射流对惰性烟气强烈的卷吸能力产生erg效应,也进一步有效抑制nox生成。

21.本发明的另一目的在于提供应用所述无焰燃烧装置的无焰燃烧装置点火方法,涉及设于炉内的所述无焰燃烧装置,所述点火方法包括以下步骤:

22.a.分别对低排放高速燃烧器通入燃气和空气,以及对无焰燃烧器通入燃气,低排放高速燃烧器的点火器对稳焰器内的燃气和空气组成混合气体进行点火,使火焰喷口产生火焰。

23.b.在炉内温度达到[720,780]℃时,关闭对低排放高速燃烧器的燃气输入,从而启动无焰燃烧装置的无焰燃烧模式。

[0024]

通过这样设置,由于运行无焰燃烧模式需要一定的临界炉温条件(一般为750℃),因此在临界炉温条件以下无法工作,必须借助其它燃烧方式。本发明的低排放高速燃烧器,在低温状态有优异的低氮性能,因此将其与无焰燃烧器组合,可以实现从低温启动到高温作业全程超低氮目标。

附图说明

[0025]

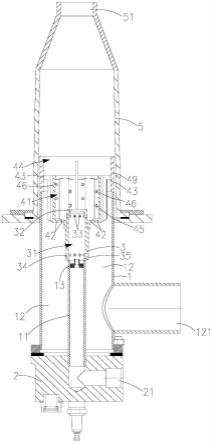

图1为低排放高速燃烧器的示意图

[0026]

图2为低排放高速燃烧器侧视图

[0027]

图3为低排放高速燃烧器的剖视图

[0028]

图4为低排放高速燃烧器去除火箭筒的剖视图

[0029]

图5为低排放高速燃烧器工作状态的剖视图

[0030]

图6为稳焰器的预混火焰喷口产生预混火焰的示意图

[0031]

图7为稳焰器的切向空气进入口和径向空气进入口进入空气气流的工作状态图

[0032]

图8为圆形火焰喷口的示意图

[0033]

图9为矩形火焰喷口的示意图

[0034]

图10为蝶形火焰喷口的示意图

[0035]

图11为长圆形火焰喷口的示意图

[0036]

图12为一种燃气导管和空燃预混器的剖视图

[0037]

图13为实施例一的燃气导管和空燃预混器的剖视图

[0038]

图14为无焰燃烧装置的示意图

[0039]

图15为低排放高速燃烧器nox排放量随的炉温变化的线型图

[0040]

图16为实施例二和实施例三有焰燃烧和无焰燃烧双模式下燃烧nox排放量随的炉温变化的线型图

具体实施方式

[0041]

以下结合附图说明本发明的技术方案:

[0042]

实施例一:

[0043]

参见图1至图15,本发明的低排放高速燃烧器10,包括:燃烧器本体1、燃气输入器2、空燃预混器3、稳焰器4和火焰筒5,所述燃烧器本体1、空燃预混器3、稳焰器4和火焰筒5中心轴线同向设置。

[0044]

燃烧器本体1,设有位于内部的燃气导管11、空气输送通道12和连通空气输送通道12的空气输入口121,燃气导管11设于所述空气输送通道12内,空气输送通道12环绕布置在燃气导管11沿轴线方向的外侧。

[0045]

燃气输入器2,连接在燃气导管11的上游端,设有连通燃气导管11的燃气输入口21。

[0046]

空燃预混器3,为中空筒状结构,设有分别与燃气导管11和空气输送通道12连通的空燃预混腔31以及设有与空燃预混腔31连通的预混气主喷口32。

[0047]

稳焰器4,套接在空燃预混器3下游端,设有与预混气主喷口32连通的稳焰腔41、与稳焰腔41连通的若干一次轴向空气进入口42、位于稳焰器4外侧与空气输送通道12连通的若干二次轴向空气进入口43以及位于稳焰器4下游端开口形成周向具有多个波瓣状结构441的预混火焰喷口44,一次轴向空气进入口42设于稳焰器4上游端,与预混气主喷口32同向布置,稳焰器4外侧沿长度方向周向设有若干二次空气输送通道431,二次轴向空气进入口43设于二次空气输送通道431的下游端口,二次轴向空气进入口43位于预混火焰喷口44相邻的波瓣状结构441之间。

[0048]

火焰筒5,位于燃烧器本体1的下游端并与稳焰腔41连通,设有与所述稳焰腔41连通的口径逐渐收窄的火焰喷口51,预混火焰喷口44位于火焰筒5内。

[0049]

所述周向具有多个波瓣状结构441的预混火焰喷口44,例如是预混火焰喷口44为周向设有多个半圆或半椭圆状的孔状结构。

[0050]

与现有技术相比,本发明的低排放高速燃烧器10,通过分别在稳焰器4内侧设置一次轴向空气进入口42和在稳焰器4外侧设置二次轴向空气进入口43,使得空气输送通道12输送的空气气流分多路进入稳焰器4与空燃预混器3排出的空燃预混气流进行分级燃烧,并形成在稳焰器4的预混火焰喷口44处形成一次燃烧区442和二次燃烧区443的分级燃烧,其充分燃烧反应更好地抑制nox生成;二次轴向空气进入口43设置在相邻的波瓣状结构441之间,强化了其产生的空气气流与预混火焰喷口44产生的预混火焰的有效混合,同时在波瓣结构出口与预混火焰喷口44唇边之间会形成多个较为复杂的预混火焰涡旋气流,成为预混火焰二次燃烧的可靠稳焰结构,以及预混火焰涡旋气流在受旋转时离心力作用下形成锥形扩张火焰,更好地在排出预混火焰喷口44时与二次轴向空气进入口43喷出的空气进一步混合燃烧。而且预混火焰在带收缩火焰喷口51的火焰筒5快速燃烧,高温导致气体膨胀使火焰筒5内部产生一定的背压,该背压驱动火焰从火焰喷口51高速喷射从而强化了炉内烟气再循环燃烧抑制了nox和co的生成,较好地使燃气燃料充分燃烧以及减少氮氧化物和燃烧颗

粒物排放,使用效果好。

[0051]

参见图1至图7,在一种实施例中,所述火焰喷口51为中部为扁平状、相邻两侧口径沿外增大的蝶形喷口;通过这样设置,通过调节火焰喷口51长度方向的气体流量分布,获得更均匀的扁平火焰,使得火焰具有更好的加热性能,同时由于具有更大的与炉气的接触表面积,可以提高火焰的引射和卷吸能力,以及使炉内烟气更快地散热和降温,抑制nox生成的能力更强。

[0052]

由于稳焰器4提供了优异的燃气和空气的混合效果,大大提高了火焰筒5内的燃烧强度和燃烧室背压,使火焰筒5具备了实现超高速火焰射流的基础条件。由于稳焰器4卓越的稳焰性能,大幅度扩展了燃烧器的燃烧边界条件,使燃烧器具有超宽的调节范围。

[0053]

在其它实施方式中,所述火焰喷口51可以是长圆形状、圆孔状、长方形状、长条形或矩形状等。

[0054]

参见图3至图7,在一种实施例中,稳焰器4还设有与稳焰腔41连通的若干径向空气进入口45和若干切向空气进入口46,若干一次轴向空气进入口42与预混气主喷口32同向布置并环绕在稳焰器4中心轴线外侧,所述一次轴向空气进入口42可以布置有一环或多环,若干径向空气进入口45沿径向方向环绕布置在稳焰器4外侧,若干切向空气进入口46绕布置在稳焰器4外侧,并沿径向方向相对倾斜布置,所述若干切向空气进入口46与若干径向空气进入口45相隔设置,所述若干切向空气进入口46设于若干径向空气进入口45的下游,周向相邻的切向空气进入口46错位布置,周向相邻的径向空气进入口45错位布置;通过这样设置,稳焰腔41内设置一次轴向空气进入口42、径向空气进入口45和切向空气进入口46,实现从三种不同角度、方向、直径的空气流股与空燃预混气流在稳焰器4内形成立体、交叉的网状射流结构,将会形成无数的不同尺度、动量、方向的涡,由此产生无数个火焰的可能驻留点,使燃烧器火焰稳定性、火焰调节比和燃烧强度大幅度提高。

[0055]

参见图3至图7,在一种实施例中,所述空燃预混器3还设有若干预混气径向稳焰喷口33,所述预混气主喷口32设于空燃预混器3的下游端沿轴向方向布置,若干预混气径向稳焰喷口33沿径向方向环向布置在预混气主喷口32的外侧并置于所述稳焰腔41内;通过这样设置,预混气径向稳焰喷口33产生的空燃预混辅助气流在稳焰器4上游部配合一次空气轴向输入口产生的一次空气射流形成多个稳定的点火源,从而提高燃烧器火焰稳定性。

[0056]

参见图3至图7,图12和图13,在一种实施例中,所述燃气导管11下游端设有燃气喷嘴13,所述燃气喷嘴13可以是单孔或多孔燃气喷嘴13,所述空燃预混器3上游端设有与燃气喷嘴13配合的轴向预混燃气入口34、以及位于轴向预混燃气入口34外侧周向设置与空气输送通道12连通的径向预混空气入口35;通过这样设置,使得空燃预混器3内多个径向预混空气入口35从多个不同方向和角度与轴向预混燃气入口34输入的燃气进行预混合,空气和燃气混合效果好。

[0057]

参见图3至图7,在本实施例中,若干切向空气进入口46沿径向方向呈相同倾斜角度布置;通过这样设置,径向空气进入口45输入的空气射流通过“粉碎”预混气主喷口32输入的空燃预混射流,促进混合的同时,配合切向空气进入口46输入的空气气流切削减缓预混气主喷口32输入的空燃预混射流的同时推动空燃预混气流旋转,旋流火焰在稳焰器4出口受离心力作用形成锥形扩张火焰,为与二次轴向空气进入口43输入的空气气流混合燃烧创造更好的条件。

[0058]

在一种替换的实施例中(图未示),若干切向空气进入口46沿径向方向以不相同倾斜角度布置;通过这样设置,便于产生的空气射流分别与燃气喷口产生的燃气射流形成多个不在同一平面高度的稳焰着火点,使稳焰燃烧器具有较大的燃气调节比,当燃气喷口燃气流量较小时也能使燃气得到充分的燃烧,使用效果好。

[0059]

参见图1,在一种实施例中,还包括设于所述稳焰器4内的火焰离子探针47和点火器48;所述稳焰器4的下游端外侧套接有火焰整流管49,所述火焰筒5套接在所述火焰整流管49和燃烧器本体1下游端的外侧。

[0060]

参见图3至图7,本发明的低排放高速燃烧器10,工作时,分别从空气输入口121向空气通道内通入空气,以及向燃气输入口21通入燃气;燃气从燃气导管11经燃气喷嘴13和轴向预混燃气入口34以轴向方向进入空燃预混器3的空燃预混腔31内,空气分别从径向预混空气入口35以不同径向角度进入空燃预混器3的空燃预混腔31内,与燃气充分混合形成空燃预混气流;空燃预混气流分别从轴向方向的预混气主喷口32和多个径向方向的预混气径向稳焰喷口33进入稳焰腔41内,另外,在空气通道内的部分空气分别从多个不同角度的一次轴向空气进入口42、径向空气进入口45和切向空气进入口46进入稳焰腔41内与空燃预混气流进一步混合,并在点火器48的作用下燃烧生成火焰;径向空气进入口45输入的空气射流通过击碎和减缓预混气主喷口32输入的空燃预混射流,促进混合的同时,配合切向空气进入口46输入的空气气流切削减缓预混气主喷口32输入的空燃预混射流的同时推动空燃预混气流旋转,旋流火焰在稳焰器4出口受离心力作用配合波瓣结构出口的作用形成锥形扩张火焰,形成的锥形扩张火焰在预混火焰喷口44排出后与二次轴向空气进入口43喷出的空气在火焰筒5内进一步混合燃烧,最后在火焰筒5内部通过背压从火焰喷口51高速喷射。

[0061]

实施例二:

[0062]

参见图1至图16,本实施例的主要目的在于提供应用实施例一的所述低排放高速燃烧器10的无焰燃烧装置,其包括无焰燃烧器6以及所述低排放高速燃烧器10,无焰燃烧器6包括无焰燃气燃烧管61,设于无焰燃气燃烧管61输入端的无焰燃气入口(图未示)和设于无焰燃气燃烧管61输出端的无焰燃气燃烧喷嘴63。通过这样设置,由于运行无焰燃烧模式需要一定的临界炉温条件(一般为750℃),因此在临界炉温条件以下无法工作,必须借助其它燃烧方式。本发明的低排放高速燃烧器10,在低温状态有优异的低氮性能,因此将其与无焰燃烧器6组合,可以实现从低温启动到高温作业全程超低氮目标。

[0063]

参见图1至图16,在进一步的实施例中,还包括烧嘴砖7,所述无焰燃烧器6和低排放高速燃烧器10安装固定在所述烧嘴砖7上,所述无焰燃烧器6至少设有两个,并且环向布置在所述低排放高速燃烧器10的外侧,无焰燃气燃烧管61靠近无焰燃气燃烧喷嘴63的一侧沿低排放高速燃烧器10的火焰喷口51一侧倾斜布置。通过这样设置,当炉升至临界炉温条件以上时,关闭低排放高速燃烧器10的燃气供应,此时火焰筒5仅作为空气输送使用。当打开无焰燃烧器6的燃气供应,燃气喷射速度不低于80m/s,无焰燃烧器6与低排放高速燃烧器10呈相对夹角布置,使得两者产生的燃气射流和空气射流在预定位置相互吸引、融合,同时,高速燃气射流对惰性烟气强烈的卷吸能力产生erg效应,促进高温烟气在内部或外部进行再循环,也进一步有效抑制nox生成。

[0064]

实施例三:

[0065]

参见图1至图16,本实施例的主要目的在于提供应用实施例二的所述无焰燃烧装置的无焰燃烧装置点火方法,涉及设于炉内的所述无焰燃烧装置,所述点火方法包括以下步骤:

[0066]

a.分别对低排放高速燃烧器10通入燃气和空气,以及对无焰燃烧器6通入燃气,低排放高速燃烧器10的点火器48对稳焰器4内的燃气和空气组成混合气体进行点火,使火焰喷口51产生火焰。

[0067]

b.在炉内温度达到[720,780]℃时,关闭对低排放高速燃烧器10的燃气输入,从而启动无焰燃烧装置的无焰燃烧模式。

[0068]

通过这样设置,由于运行无焰燃烧模式需要一定的临界炉温条件(一般为750℃),因此在临界炉温条件以下无法工作,必须借助其它燃烧方式。本发明的低排放高速燃烧器10,在低温状态有优异的低氮性能,因此将其与无焰燃烧器6组合,可以实现从低温启动到高温作业全程超低氮目标。

[0069]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1