一种用于工业固体废弃物的无害化处理系统及处理方法与流程

1.本发明属于固体废物处理技术领域,具体涉及一种用于工业固体废弃物的无害化处理系统及处理方法。

背景技术:

2.废弃物的无害化处理亦称安全化处理,是将废物内的生物性或者化学性的有害物质,进行无害化或安全化处理。例如,利用焚烧化处理化学法,将微生物杀灭,促进有毒物质氧化或分解。

3.现有技术存在的问题:

4.通过焚烧固体垃圾完成垃圾无害化处理的工作中,垃圾是在焚烧炉中完成焚烧,当大量垃圾在焚烧炉中移动时,固体垃圾通常都是聚集移动,位于外层的垃圾将直接与火焰接触,而内部垃圾与火焰直接接触的面积并不大,因此为保证垃圾能足够被燃烧,需要尽可能增大焚烧炉的体积,同时需要更多的燃料实现长时间燃烧,依次来保证垃圾能够被充分燃尽;

5.上述方式中,过大的焚烧炉不仅会增加占用空间,其建筑成本也是相当巨大的,而且并没有解决垃圾与火焰接触效果不佳的问题;另外,提供足够的燃料供长时间的燃烧,其消耗燃料的量是十分庞大的,因此会增加处理垃圾的成本,而长时间的燃烧会产生更多的热量,当多余的热量排入大气中时,又增加了治理温室气体的负担,虽然完成了垃圾的充分燃烧,但在经济、能耗、处理成本以及热量排放上都造成了额外的反面影响。

技术实现要素:

6.本发明的目的是提供一种用于工业固体废弃物的无害化处理系统及处理方法,能够将垃圾分开焚烧,提高焚烧的效率,同时可增大垃圾与高温环境接触的面积,另外,通过将高温烟气以及热量导入阶梯次焚烧窑道内,使超高温区内的热量向较高温区内转移,在降低阶梯次焚烧窑道内燃料消耗的同时还能保证垃圾充分焚烧,且同时利用了多余的热量,间接降低热量的总排放。

7.本发明采取的技术方案具体如下:

8.一种用于工业固体废弃物的无害化处理系统,包括收集坑、导入体以及用于焚烧固体垃圾的焚烧室,所述导入体设置在所述收集坑的一侧,所述焚烧室设置在所述导入体远离所述收集坑的一侧;

9.所述焚烧室包括炉体,所述炉体的底部等距开设有用于直接焚烧垃圾的阶梯主焚烧窑道,所述炉体内部并且位于相邻所述阶梯主焚烧窑道之间的上方等距开设有阶梯分隔道,所述炉体内部并且所述阶梯分隔道的顶部开设有同样用于直接焚烧垃圾的阶梯次焚烧窑道,所述阶梯主焚烧窑道、阶梯分隔道以及阶梯次焚烧窑道均呈阶梯式设置;

10.所述阶梯主焚烧窑道的底部两侧壁均等距开设有燃烧口一,所述阶梯主焚烧窑道顶部且靠近所述阶梯分隔道的侧壁均等距开设有热烟出口,所述阶梯次焚烧窑道的底部两

侧壁均等距开设有燃烧口二;

11.所述阶梯主焚烧窑道的底部两侧均固定设置有用于供阶梯主焚烧窑道内部焚烧的焚烧设备组件一,所述焚烧设备组件一包括用于输送燃料的燃料输送管一,所述燃料输送管一侧壁连接有用于喷射火焰的焚烧支管一,且所述焚烧支管一末端均插入燃烧口一内部;

12.所述阶梯分隔道的内部两侧均固定设置有用于供阶梯次焚烧窑道内部焚烧的焚烧设备组件二,所述焚烧设备组件二包括用于输送燃料的燃料输送管二,所述燃料输送管二侧壁连接有用于喷射火焰的焚烧支管二,且所述焚烧支管二的数量远少于焚烧支管一的数量,所述焚烧支管二末端插入部分燃烧口二的内部;所述焚烧设备组件二还包括用于传输热量的送烟管,所述送烟管的数量与热烟出口的数量相同,且所述送烟管的底端均插入热烟出口内部,而所述送烟管的顶端插入剩余部分燃烧口二的内部,所述送烟管的底部安装有用于控制热气流通的气泵;

13.所述炉体内部设置有用于提高阶梯次焚烧窑道内部温度的热量传导管组;

14.所述炉体内部设置有用于使阶梯次焚烧窑道内部垃圾充分燃烧的热力助燃组件。

15.所述导入体包括用于向炉体内部导入垃圾的导入坑体,所述导入坑体一侧内壁开设有与阶梯主焚烧窑道以及阶梯次焚烧窑道入口相对应的进料口,所述导入坑体的内部并且位于进料口的内侧设置有导料斜面一以及导料斜面二。

16.所述阶梯主焚烧窑道内壁并且位于所述热烟出口的上方设置有阻气檐,所述阻气檐均呈阶梯式设置并且用于使热气滞留。

17.所述阶梯次焚烧窑道远离所述导入体的顶部开设有用于导出阶梯次焚烧窑道内部高温烟气的分出烟口,所述炉体远离所述导入体的侧壁顶部开设有用于导出高温烟气的总出烟口。

18.所述热量传导管组包括用于输送水分的输水管一,所述输水管一位于阶梯主焚烧窑道内部的部分设置为盘旋管段一,所述输水管一延伸并贯穿阶梯次焚烧窑道内部,所述输水管一位于阶梯次焚烧窑道内部的部分设置为阶梯盘管段,所述阶梯盘管段末端设置为用于导出蒸汽的排出管,且所述排出管延伸至炉体外部并与冷凝设备相组装,所述炉体顶部安装有与输水管一相组装的用于提供输水动力的水泵。

19.所述热力助燃组件包括转动安装在阶梯次焚烧窑道内部的翻滚轴,所述翻滚轴的外表面等距固定设置有用于翻动垃圾的翻料轮,所述翻料轮的边缘外壁环形阵列式设置有锥形凸起,所述翻滚轴横穿阶梯次焚烧窑道并延伸至阶梯主焚烧窑道内部。

20.所述阶梯次焚烧窑道外壁并且位于所述阶梯主焚烧窑道内部固定安装有与炉体相组装的泵缸,所述泵缸的顶部固定连接有泵管,所述泵管的顶端以及侧壁分别固定连接有增压管以及导出管,所述导出管延伸至所述炉体外部且通过一个连接管连接两个导出管;

21.所述泵缸内部转动安装有与翻滚轴固定连接的曲轴,所述曲轴末端转动连接有活塞杆,所述活塞杆的末端转动连接有活塞,且所述活塞滑动组装在所述泵管的内部。

22.所述增压管的顶端固定连接有输水管二,所述输水管二延伸至所述炉体外部,且所述输水管二位于阶梯主焚烧窑道顶部的部分设置为盘旋管段二。

23.所述炉体远离所述导入体一侧设置有与总出烟口相连接的烟气管,所述烟气管的

内部安装有用于吸收烟气热量的余热锅炉,所述烟气管的末端连接组装有用于净化烟气的脱硫塔,所述焚烧室的末端正下方开设有用于收集焚烧后废料的废料坑。

24.一种用于工业固体废弃物的无害化处理方法,具体步骤如下:

25.s1:分开导入:机械爪将收集坑内部堆积的固体垃圾抓入导入坑体内部,在导料斜面一以及导料斜面二的作用下,垃圾将穿过各个进料口滚入对应的阶梯主焚烧窑道以及阶梯次焚烧窑道内部,如图所示,阶梯主焚烧窑道的数量要多于阶梯次焚烧窑道内部,因此阶梯主焚烧窑道会焚烧处理相对较多的固体垃圾;

26.s2:分区焚烧:焚烧支管一将燃料输送管一输送而来的燃料转化为火焰,而滚入阶梯主焚烧窑道内部的垃圾将直接被火焰焚烧,垃圾在沿着阶梯主焚烧窑道滚动的同时,将依次被烘干、燃烧最后燃尽;通过启动气泵,阶梯主焚烧窑道内部焚烧产生的高温气体便通过送烟管抽入阶梯次焚烧窑道的内部,以此来提高阶梯次焚烧窑道内部的温度,再通过焚烧支管二将燃料输送管二输送而来的燃料转化为火焰,且由焚烧支管二消耗掉的燃料要远少于焚烧支管一所消耗的量,滚入阶梯次焚烧窑道内部的垃圾在高温环境以及火焰的焚烧下同时可以充分燃烧;

27.s3:热区分配转移:通过水泵向输水管一内部输送水分,水分流经盘旋管段一的过程中将充分被阶梯主焚烧窑道内部的高温烟气加热并转化成高温蒸汽,高温蒸汽随即被运送到阶梯次焚烧窑道内部上方的阶梯盘管段内部,在流经阶梯盘管段的过程中,将快速提高阶梯次焚烧窑道内部的温度,以此来保证阶梯次焚烧窑道内部焚烧垃圾的温度条件;

28.s4:垃圾充分燃烧:向输水管二内部注入水分,水分流经盘旋管段二的过程中将充分被阶梯主焚烧窑道内部的高温烟气加热并转化成高温蒸汽,在活塞的阻挡下,蒸汽将在增压管内部聚集并增压,在压力的作用下推动活塞,随后驱动曲轴带动翻滚轴旋转,蒸汽最后由导出管排出,而翻滚轴将不断带动各个翻料轮旋转,最后通过锥形凸起实现翻动垃圾的效果,使阶梯次焚烧窑道内部堆积滚动的垃圾能够被充分燃烧。

29.本发明取得的技术效果为:

30.(1)本发明,垃圾穿过各个进料口滚入对应的阶梯主焚烧窑道以及阶梯次焚烧窑道内部,多个焚烧窑道的设置能够提供更多供垃圾焚烧的空间,将垃圾分开进行焚烧可使垃圾与火焰更充分地接触,提高焚烧的效率。

31.(2)本发明,焚烧支管二的数量远少于焚烧支管一的数量,因此阶梯次焚烧窑道内部焚烧所消耗掉的燃料要远少于阶梯主焚烧窑道所需要消耗的燃料量;但是,通过将阶梯主焚烧窑道内部的高温气体导入阶梯次焚烧窑道的内部,以此来提高阶梯次焚烧窑道内部的温度,此方式,不仅可降低阶梯次焚烧窑道内部焚烧所消耗的燃料量,降低资源消耗,还可利用主焚烧窑道内部的高温烟气使阶梯次焚烧窑道内部达到足够焚烧的温度条件,在降低燃料消耗的同时还能保证垃圾能够正常焚烧。

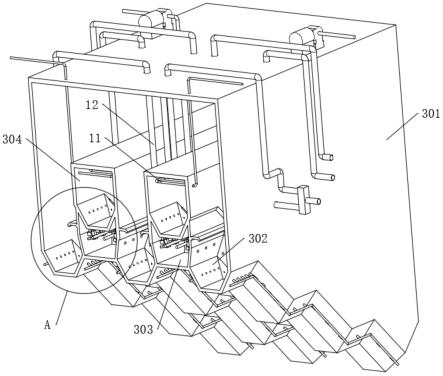

32.(3)本发明,在热量传导管组的作用下,实现将超高温区内的热量向较高温区内转移,以此来保证阶梯次焚烧窑道内部焚烧垃圾的温度条件,另外还无需引入过多的烟气,避免烟气过多影响焚烧工作,进一步的保证阶梯次焚烧窑道内部的垃圾能够被充分的燃烧;另外,此过程中,吸收了超高温区内的热量,使多余的热量能够在其他区域内利用,提高了热量的利用率,间接降低热量的总排放。

33.(4)本发明,输水管二内部的水分在高温烟气的加热下转化成高温蒸汽,此时的气

压便可驱动活塞直线移动,而后在活塞杆的作用下带动曲轴开始旋转,最后翻滚轴将不断带动各个翻料轮旋转,而旋转的锥形凸起将起到翻动垃圾的效果,进而增大垃圾与高温环境接触的面积,使阶梯次焚烧窑道内部堆积滚动的垃圾能够被充分燃烧;另外,此翻动垃圾的过程采用水分吸热膨胀的过程作为动力,有效利用焚烧过程中产生的热量,进一步提高了热量的利用率。

附图说明

34.图1是本发明的实施例所提供的焚烧设备的集成示意图;

35.图2是本发明的实施例所提供的导入体与焚烧室的组装示意图;

36.图3是本发明的实施例所提供的焚烧室的主视结构图;

37.图4是图3中a处的局部放大结构图;

38.图5是本发明的实施例所提供的燃料输送管二与送烟管组装示意图;

39.图6是本发明的实施例所提供的焚烧室的半剖侧视结构图;

40.图7是本发明的实施例所提供的焚烧室的局部剖视内部结构图;

41.图8是本发明的实施例所提供的热力助燃组件在焚烧室内的安装结构示意图;

42.图9是本发明的实施例所提供的热力助燃组件的结构图;

43.图10是本发明的实施例所提供的翻滚轴的驱动结构示意图。

44.附图中,各标号所代表的部件列表如下:

45.1、收集坑;2、导入体;201、导入坑体;202、进料口;203、导料斜面一;204、导料斜面二;3、焚烧室;301、炉体;302、阶梯主焚烧窑道;303、阶梯分隔道;304、阶梯次焚烧窑道;305、燃烧口一;306、热烟出口;307、燃烧口二;308、阻气檐;309、分出烟口;310、总出烟口;4、烟气管;5、余热锅炉;6、脱硫塔;7、废料坑;8、燃料输送管一;801、焚烧支管一;9、燃料输送管二;901、焚烧支管二;10、送烟管;1001、气泵;11、热量传导管组;1101、输水管一;1102、盘旋管段一;1103、阶梯盘管段;1104、排出管;1105、水泵;12、热力助燃组件;1201、翻滚轴;1202、翻料轮;1203、泵缸;1204、泵管;1205、增压管;1206、输水管二;1207、盘旋管段二;1208、导出管;1209、连接管;1210、锥形凸起;1211、曲轴;1212、活塞杆;1213、活塞。

具体实施方式

46.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体说明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。

47.如图1-10所示,一种用于工业固体废弃物的无害化处理系统,包括收集坑1、导入体2以及用于焚烧固体垃圾的焚烧室3,导入体2设置在收集坑1的一侧,焚烧室3设置在导入体2远离收集坑1的一侧。

48.实施例一

49.参照附图3,焚烧室3包括炉体301,炉体301的底部等距开设有用于直接焚烧垃圾的阶梯主焚烧窑道302,炉体301内部并且位于相邻阶梯主焚烧窑道302之间的上方等距开设有阶梯分隔道303,炉体301内部并且阶梯分隔道303的顶部开设有同样用于直接焚烧垃圾的阶梯次焚烧窑道304,阶梯主焚烧窑道302、阶梯分隔道303以及阶梯次焚烧窑道304均

呈阶梯式设置;

50.参照附图2,导入体2包括用于向炉体301内部导入垃圾的导入坑体201,导入坑体201一侧内壁开设有与阶梯主焚烧窑道302以及阶梯次焚烧窑道304入口相对应的进料口202,导入坑体201的内部并且位于进料口202的内侧设置有导料斜面一203以及导料斜面二204。

51.参照附图4,阶梯主焚烧窑道302的底部两侧壁均等距开设有燃烧口一305,阶梯主焚烧窑道302顶部且靠近阶梯分隔道303的侧壁均等距开设有热烟出口306,阶梯次焚烧窑道304的底部两侧壁均等距开设有燃烧口二307;

52.根据上述结构,机械爪将收集坑1内部堆积的固体垃圾抓入导入坑体201内部,在导料斜面一203以及导料斜面二204的作用下,垃圾将穿过各个进料口202滚入对应的阶梯主焚烧窑道302以及阶梯次焚烧窑道304内部,多个焚烧窑道的设置能够提供更多供垃圾焚烧的空间,将垃圾分开进行焚烧可使垃圾与火焰更充分地接触,提高焚烧的效率。

53.参照附图4,阶梯主焚烧窑道302的底部两侧均固定设置有用于供阶梯主焚烧窑道302内部焚烧的焚烧设备组件一,焚烧设备组件一包括用于输送燃料的燃料输送管一8,燃料输送管一8侧壁连接有用于喷射火焰的焚烧支管一801,且焚烧支管一801末端均插入燃烧口一305内部;

54.根据上述结构,焚烧支管一801将燃料输送管一8输送而来的燃料转化为火焰,而滚入阶梯主焚烧窑道302内部的垃圾将直接被火焰焚烧;再通过焚烧支管二901将燃料输送管二9输送而来的燃料转化为火焰,由于焚烧支管二901的数量远少于焚烧支管一801的数量,因此焚烧支管二901消耗掉的燃料要远少于焚烧支管一801所消耗的量。

55.参照附图4和图5,阶梯分隔道303的内部两侧均固定设置有用于供阶梯次焚烧窑道304内部焚烧的焚烧设备组件二,焚烧设备组件二包括用于输送燃料的燃料输送管二9,燃料输送管二9侧壁连接有用于喷射火焰的焚烧支管二901,且焚烧支管二901的数量远少于焚烧支管一801的数量,焚烧支管二901末端插入部分燃烧口二307的内部;焚烧设备组件二还包括用于传输热量的送烟管10,送烟管10的数量与热烟出口306的数量相同,且送烟管10的底端均插入热烟出口306内部,而送烟管10的顶端插入剩余部分燃烧口二307的内部,送烟管10的底部安装有用于控制热气流通的气泵1001。

56.根据上述结构,通过对阶梯次焚烧窑道304内部温度的监测,当阶梯次焚烧窑道304内部的焚烧温度过低时,启动气泵1001,阶梯主焚烧窑道302内部焚烧所产生的高温气体便可通过送烟管10被抽入阶梯次焚烧窑道304的内部,以此来提高阶梯次焚烧窑道304内部的温度,进而使滚入阶梯次焚烧窑道304内部的垃圾在高温环境以及火焰焚烧的条件下充分燃烧,此过程,不仅可降低阶梯次焚烧窑道304内部焚烧所消耗的燃料量,降低资源消耗,还可利用主焚烧窑道302内部的高温烟气使阶梯次焚烧窑道304内部达到足够焚烧的温度条件,在降低燃料消耗的同时还能保证垃圾能够正常焚烧。

57.参照附图6,阶梯主焚烧窑道302内壁并且位于热烟出口306的上方设置有阻气檐308,阻气檐308均呈阶梯式设置并且用于使热气滞留,阶梯次焚烧窑道304远离导入体2的顶部开设有用于导出阶梯次焚烧窑道304内部高温烟气的分出烟口309,炉体301远离导入体2的侧壁顶部开设有用于导出高温烟气的总出烟口310。

58.参照附图1,炉体301远离导入体2一侧设置有与总出烟口310相连接的烟气管4,烟

气管4的内部安装有用于吸收烟气热量的余热锅炉5,烟气管4的末端连接组装有用于净化烟气的脱硫塔6,焚烧室3的末端正下方开设有用于收集焚烧后废料的废料坑7。

59.根据上述结构,阻气檐308可阻碍烟气的上升,进而便于烟气被送烟管10被抽出;焚烧室3内部的高温烟气将穿过总出烟口310进入烟气管4内,在烟气管4内运输的过程中完成脱硝工作,而余热锅炉5则吸收烟气中的热量用于热量发电,被冷却后的烟气便直接进入脱硫塔6内处理,另外,垃圾燃尽后的废料直接滚入废料坑7内。

60.本发明的工作原理为:首先,机械爪将收集坑1内部堆积的固体垃圾抓入导入坑体201内部,在导料斜面一203以及导料斜面二204的作用下,垃圾将穿过各个进料口202滚入对应的阶梯主焚烧窑道302以及阶梯次焚烧窑道304内部,如图3所示,阶梯主焚烧窑道302的数量要多于阶梯次焚烧窑道304内部,因此阶梯主焚烧窑道302会焚烧处理相对较多的固体垃圾,阶梯主焚烧窑道302以及阶梯次焚烧窑道304均为阶梯斜坡式设计,因此,垃圾将沿着倾斜方向不断向废料坑7滚动,且滚动过程中将依次被烘干、燃烧最后燃尽;

61.过程中,焚烧支管一801将燃料输送管一8输送而来的燃料转化为火焰,而滚入阶梯主焚烧窑道302内部的垃圾将直接被火焰焚烧;再通过焚烧支管二901将燃料输送管二9输送而来的燃料转化为火焰,焚烧支管二901的数量远少于焚烧支管一801的数量,因此焚烧支管二901消耗掉的燃料要远少于焚烧支管一801所消耗的量,另外,通过对阶梯次焚烧窑道304内部温度的监测,当阶梯次焚烧窑道304内部的焚烧温度过低时,启动气泵1001,阶梯主焚烧窑道302内部焚烧所产生的高温气体便可通过送烟管10被抽入阶梯次焚烧窑道304的内部,以此来提高阶梯次焚烧窑道304内部的温度,进而使滚入阶梯次焚烧窑道304内部的垃圾在高温环境以及火焰焚烧的条件下充分燃烧。

62.实施例二

63.参照附图7,炉体301内部设置有用于提高阶梯次焚烧窑道304内部温度的热量传导管组11,热量传导管组11包括用于输送水分的输水管一1101,输水管一1101位于阶梯主焚烧窑道302内部的部分设置为盘旋管段一1102,输水管一1101延伸并贯穿阶梯次焚烧窑道304内部,输水管一1101位于阶梯次焚烧窑道304内部的部分设置为阶梯盘管段1103,阶梯盘管段1103末端设置为用于导出蒸汽的排出管1104,且排出管1104延伸至炉体301外部并与冷凝设备相组装,炉体301顶部安装有与输水管一1101相组装的用于提供输水动力的水泵1105。

64.根据上述结构,输水管一1101、盘旋管段一1102、阶梯盘管段1103以及排出管1104均为一体式连通管路,水分流经盘旋管段一1102内部的过程中将充分被阶梯主焚烧窑道302内部的高温烟气加热并转化成高温蒸汽,盘旋状的盘旋管段一1102可使内部水分能够充分被加热,高温蒸汽随即被运送到阶梯次焚烧窑道304内部上方的阶梯盘管段1103内部,在流经阶梯盘管段1103的过程中,将快速提高阶梯次焚烧窑道304内部的温度,阶梯且盘旋状的阶梯盘管段1103可使内部蒸汽尽可能在阶梯次焚烧窑道304内部停留,进而可以有效提高阶梯次焚烧窑道304内部的温度,通过将超高温区的热量向较高温区转移,以此来保证阶梯次焚烧窑道304内部焚烧垃圾的温度条件,另外还无需引入过多的烟气,避免烟气过多影响焚烧工作,进一步的保证阶梯次焚烧窑道304内部的垃圾能够被充分的燃烧。

65.本发明的工作原理为:通过水泵1105向输水管一1101内部输送水分,水分流经盘旋管段一1102内部的过程中将充分被阶梯主焚烧窑道302内部的高温烟气加热并转化成高

温蒸汽,盘旋状的盘旋管段一1102可使内部水分能够充分被加热,高温蒸汽随即被运送到阶梯次焚烧窑道304内部上方的阶梯盘管段1103内部,在流经阶梯盘管段1103的过程中,将快速提高阶梯次焚烧窑道304内部的温度。

66.实施例三

67.参照附图8和图9,炉体301内部设置有用于使阶梯次焚烧窑道304内部垃圾充分燃烧的热力助燃组件12,热力助燃组件12包括转动安装在阶梯次焚烧窑道304内部的翻滚轴1201,翻滚轴1201的外表面等距固定设置有用于翻动垃圾的翻料轮1202,翻料轮1202的边缘外壁环形阵列式设置有锥形凸起1210,翻滚轴1201横穿阶梯次焚烧窑道304并延伸至阶梯主焚烧窑道302内部。

68.参照附图10,阶梯次焚烧窑道304外壁并且位于阶梯主焚烧窑道302内部固定安装有与炉体301相组装的泵缸1203,泵缸1203的顶部固定连接有泵管1204,泵管1204的顶端以及侧壁分别固定连接有增压管1205以及导出管1208,导出管1208延伸至炉体301外部且通过一个连接管1209连接两个导出管1208,泵缸1203内部转动安装有与翻滚轴1201固定连接的曲轴1211,曲轴1211末端转动连接有活塞杆1212,活塞杆1212的末端转动连接有活塞1213,且活塞1213滑动组装在泵管1204的内部。

69.参照附图8和图9,增压管1205的顶端固定连接有输水管二1206,输水管二1206延伸至炉体301外部,且输水管二1206位于阶梯主焚烧窑道302顶部的部分设置为盘旋管段二1207。

70.根据上述结构,向输水管二1206内部注入水分,水分流经盘旋管段二1207的过程中将充分被阶梯主焚烧窑道302内部的高温烟气加热并转化成高温蒸汽,蒸汽继续运输直至增压管1205内部,在活塞1213的阻挡下,蒸汽将在增压管1205内部聚集并增压,当压力足够大时,气压将驱动活塞1213直线移动,随后在活塞杆1212的作用下带动曲轴1211开始旋转,最后便可驱动曲轴1211带动翻滚轴1201旋转,翻滚轴1201将不断带动各个翻料轮1202旋转,而旋转的锥形凸起1210将起到翻动垃圾的效果,进而增大垃圾与高温环境接触的面积,使阶梯次焚烧窑道304内部堆积滚动的垃圾能够被充分燃烧;另外,此翻动垃圾的过程采用水分吸热膨胀的过程作为动力,有效利用焚烧过程中产生的热量,进一步提高了热量的利用率。

71.本发明的工作原理为:向输水管二1206内部注入水分,水分流经盘旋管段二1207的过程中将充分被阶梯主焚烧窑道302内部的高温烟气加热并转化成高温蒸汽,蒸汽继续运输直至增压管1205内部,在活塞1213的阻挡下,蒸汽将在增压管1205内部聚集并增压,当压力足够大时,气压将驱动活塞1213直线移动,随后在活塞杆1212的作用下带动曲轴1211开始旋转,最后便可驱动曲轴1211带动翻滚轴1201旋转,当活塞1213下移至导出管120下方时,蒸汽便可由导出管1208排出,过程中,翻滚轴1201将不断带动各个翻料轮1202旋转,而旋转的锥形凸起1210将实现翻动垃圾的效果,使阶梯次焚烧窑道304内部堆积滚动的垃圾能够被充分燃烧。

72.一种用于工业固体废弃物的无害化方法,具体步骤如下:

73.s1:分开导入:机械爪将收集坑1内部堆积的固体垃圾抓入导入坑体201内部,在导料斜面一203以及导料斜面二204的作用下,垃圾将穿过各个进料口202滚入对应的阶梯主焚烧窑道302以及阶梯次焚烧窑道304内部,如图3所示,阶梯主焚烧窑道302的数量要多于

阶梯次焚烧窑道304内部,因此阶梯主焚烧窑道302会焚烧处理相对较多的固体垃圾;

74.s2:分区焚烧:焚烧支管一801将燃料输送管一8输送而来的燃料转化为火焰,而滚入阶梯主焚烧窑道302内部的垃圾将直接被火焰焚烧,垃圾在沿着阶梯主焚烧窑道302滚动的同时,将依次被烘干、燃烧最后燃尽;通过启动气泵1001,阶梯主焚烧窑道302内部焚烧产生的高温气体便通过送烟管10抽入阶梯次焚烧窑道304的内部,以此来提高阶梯次焚烧窑道304内部的温度,再通过焚烧支管二901将燃料输送管二9输送而来的燃料转化为火焰,且由焚烧支管二901消耗掉的燃料要远少于焚烧支管一801所消耗的量,滚入阶梯次焚烧窑道304内部的垃圾在高温环境以及火焰的焚烧下同时可以充分燃烧;

75.s3:热区分配转移:通过水泵1105向输水管一1101内部输送水分,水分流经盘旋管段一1102的过程中将充分被阶梯主焚烧窑道302内部的高温烟气加热并转化成高温蒸汽,高温蒸汽随即被运送到阶梯次焚烧窑道304内部上方的阶梯盘管段1103内部,在流经阶梯盘管段1103的过程中,将快速提高阶梯次焚烧窑道304内部的温度,以此来保证阶梯次焚烧窑道304内部焚烧垃圾的温度条件;

76.s4:垃圾充分燃烧:向输水管二1206内部注入水分,水分流经盘旋管段二1207的过程中将充分被阶梯主焚烧窑道302内部的高温烟气加热并转化成高温蒸汽,在活塞1213的阻挡下,蒸汽将在增压管1205内部聚集并增压,在压力的作用下推动活塞1213,随后驱动曲轴1211带动翻滚轴1201旋转,蒸汽最后由导出管1208排出,而翻滚轴1201将不断带动各个翻料轮1202旋转,最后通过锥形凸起1210实现翻动垃圾的效果,使阶梯次焚烧窑道304内部堆积滚动的垃圾能够被充分燃烧。

77.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1