一种危险废物焚烧脱硝方法与流程

1.本技术涉及危险废物无害化处理技术领域,尤其涉及一种危险废物焚烧脱硝方法。

2.

背景技术:

3.全球变暖、臭氧层破坏和酸雨是全球关注的三大环境问题,二氧化硫和氮氧化物是酸雨的主要前体物质,其中造成大气污染的氮氧化物主要是一氧化氮和二氧化氮,一氧化氮能与血红蛋白作用,降低血液的输氧功能,二氧化氮对呼吸器官有强烈刺激,能引起急性哮喘病,氮氧化物还可危害植物,对材料具有腐蚀性,对臭氧层有破坏作用。我国政府十分重视氮氧化物的控制工作,环保法规日趋严格,进一步明确氮氧化物的减排指标。

4.由于危险废物成分比较复杂并且常常混杂,目前将危险废物经过一定的配比(有机的和无机的进行混合)混合后经过焚烧处理,焚烧后的残渣用其他方法进行处理,烟气通过尾气处理系统进行处理。目前危险废物焚烧系统运行过程中,从烟气中脱除氮氧化物(脱硝)的方法主要分为:催化还原法、吸收法和固体吸附法,常用的脱硝技术有选择性催化还原法(scr)和选择性非催化还原法(sncr),大型锅炉上,一般都采用尿素作为还原剂进行脱硝,但是长期从锅炉位置喷入尿素存在一定弊端,容易造成氨逃逸,影响后续焚烧烟气净化系统,造成环境污染,增加一定的运行成本。因此,如何有效的对危险废物进行焚烧,并最大程度的控制氨逃逸是一个很重要的问题。

技术实现要素:

5.本技术的主要目的在于提供一种危险废物焚烧脱硝方法,旨在解决通过危险废物焚烧脱除部分氮氧化物的技术问题。

6.为实现上述目的,本技术提供包括以下步骤:在危险废物焚烧系统运行过程中,将一定比例的脱硝剂通过喷入回转窑焚烧;控制脱硝剂的进料量以及回转窑窑温;利用废物焚烧后烟气之间的反应来脱除烟气中氮氧化物的含量,实现烟气达标排放;所述脱硝剂为一甲胺水溶液、二甲胺水溶液、三甲胺水溶液、甲胺乙醇溶液、甲胺甲醇溶液中的一种;脱硝剂的浓度为20-40%;脱硝剂的进料位置为回转窑窑头;脱硝剂的进料流量为200-400l/h;回转窑窑温为950-1100℃。

7.进一步,所述废弃脱硝剂为20%的一甲胺水溶液,脱硝剂的进料流量为290-300l/h,脱硝剂的进料位置为回转窑窑头,回转窑窑温为950-960℃;焚烧后烟气中氮氧化物的脱除效率为54.6-56.5%。

8.进一步,所述废弃脱硝剂为30%的二甲胺水溶液,脱硝剂的进料流量为340-350l/h,脱硝剂的进料位置为回转窑窑头,回转窑窑温为1000-1010℃;焚烧后烟气中氮氧化物的脱除效率为57.8-59.6%。

9.进一步,所述废弃脱硝剂为40%的三甲胺水溶液,脱硝剂的进料流量为370-380l/

h,脱硝剂的进料位置为回转窑窑头,回转窑窑温为1050-1060℃;焚烧后烟气中氮氧化物的脱除效率为61.2-62.8%。

10.进一步,所述废弃脱硝剂为33%的甲胺乙醇溶液或甲胺甲醇溶液,脱硝剂的进料流量为240-250l/h,脱硝剂的进料位置为回转窑窑头,回转窑窑温为1090-1100℃;焚烧后烟气中氮氧化物的脱除效率为51.4-53.1%。

11.进一步,脱除氮氧化物以后的烟气达到国家《危险废物焚烧污染控制标准 gb18484-2020》后排放。

12.本发明的有益效果在于:(1)实现废物综合利用,难处置废物得到有效的处理处置,经济效益显著。

13.(2)在回转窑内实现脱硝,最大程度的控制氨逃逸,降低锅炉结垢、烟道堵塞的风险;(3)运行成本低、反应产物无毒无污染、无副产物排放。

附图说明

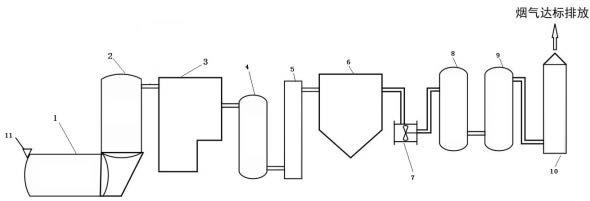

14.图1为本发明的设备联系图;其中,1回转窑;2二燃室;3余热锅炉;4急冷塔;5循环流化床;6布袋除尘器;7引风机;8一级碱洗塔;9二级碱洗塔;10烟囱;11脱硝剂进料口。

具体实施方式

15.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

17.如图1所示的一种危险废物焚烧处理系统,包括焚烧系统和烟气处理系统两部分;所述焚烧系统由回转窑1和二燃室2依次连接组成,即回转窑1烟气出口与二燃室2的进料口连接;所述烟气处理系统余热锅炉3、急冷塔4、循环流化床5、布袋除尘器6和碱洗塔,余热锅炉3进气口通过管道与二燃室2烟气出口连接,余热锅炉3烟气出口与急冷塔4连接进气口连接,急冷塔4出料口与循环流化床5进料口连接,循环流化床5出料口经过布袋除尘器6、引风机7与碱洗塔连接,碱洗塔尾气通过烟囱排空,碱洗塔用于酸性气体吸收。

18.进一步,碱洗塔包括两个,分别为一级碱洗塔8和二级碱洗塔9,一级碱洗塔8和二级碱洗塔9顺序连接,即引风机7出口与一级碱洗塔8进料口连接,一级碱洗塔8出料口和二级碱洗塔9进料口连接,二级碱洗塔9出料口与烟囱连接。

19.进一步,回转窑1进料口处设置有脱硝剂进料口11。

20.焚烧系统由回转窑1和二燃室2组成,各类危险废物经预处理和菜单配制后通过不同的进料途径进入回转窑1内,在回转窑1连续旋转下,废物在窑内不停翻动、加热、干燥、汽化和燃烧,残渣自窑尾落入渣斗,由水封出渣机连续排出,燃烧产生的烟气从窑尾进入二燃

65%,优选地,所述脱除氮氧化物以后的烟气达到国家《危险废物焚烧污染控制标准 gb18484-2020》后排放。

29.在本实施例中,通过从回转窑窑头喷入废弃脱硝剂,控制废弃脱硝剂的进料量以及回转窑窑温,利用废物焚烧后烟气之间的反应来脱除烟气中氮氧化物的含量,实现烟气达标排放,最终实现废物综合利用,难处置废物得到有效的处理处置,经济效益显著,同时在回转窑内实现脱硝,降低锅炉结垢、烟道堵塞的风险,具有运行成本低、反应产物无毒无污染、无副产物排放等优点。

30.为使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。

31.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

32.此外,下述实施例中所使用的实验方法如无特殊说明,均为常规方法,所使用的材料和试剂,如无特殊说明,均可从商业途径得到,实验中使用的设备如无特殊说明,均为本领域技术人员熟知的设备。

33.本发明实施例1以某危险废物处理处置中心的危险废物焚烧系统为处理对象,设计焚烧处理能力30t/d。

34.利用本发明所述方法对该危险废物焚烧系统的烟气进行处理:在危险废物焚烧系统处置3.146%含氮量的常规废物过程中,处理前在线监测系统显示烟气中氮氧化物的含量为264-269mg/m

³

,将浓度为20%的废弃一甲胺水溶液通过废液进料系统喷入回转窑窑头,控制废弃一甲胺水溶液的进料流量为290-300l/h,控制回转窑窑温为950-960℃,3-4min后,在线监测系统显示焚烧后烟气主要成分为:含氧量12.1-12.6%,水含量19.4-19.9%,烟尘1.7-2.2mg/m

³

,一氧化碳1.1-1.6 mg/m

³

,二氧化硫0.1-0.6mg/m

³

,氯化氢0-0.5mg/m

³

,氮氧化物117-122mg/m

³

,持续保持废弃一甲胺水溶液正常进料,烟气中氮氧化物含量稳定在117-122mg/m

³

左右。

35.烟气处理效果:通过回转窑窑头喷烧20%的废弃一甲胺水溶液对烟气处理脱硝效率为54.6-56.5%,经过处理后的烟气达到国家《危险废物焚烧污染控制标准 gb18484-2020》后排放;采用该方法处理烟气,锅炉无明显结垢,1年计划性清理一次;烟道无明显堵塞,1年计划性清理一次。

36.对比实施例1以某危险废物处理处置中心的危险废物焚烧系统为处理对象,设计焚烧处理能力30t/d。

37.利用本发明所述方法对该危险废物焚烧系统的烟气进行处理:在危险废物焚烧系统处置3.146%含氮量的常规废物过程中,处理前在线监测系统显示烟气中氮氧化物的含量为264-269mg/m

³

,将浓度为20%的尿素溶液通过废液进料系统喷入回转窑窑头,控制尿素溶液的进料流量为290-300l/h,控制回转窑窑温为950-960℃,3-4min后,在线监测系统显示焚烧后烟气主要成分为:含氧量12.1-12.6%,水含量19.4-19.9%,烟尘1.7-2.2mg/m

³

,一氧化碳1.1-1.6 mg/m

³

,二氧化硫0.1-0.6mg/m

³

,氯化氢0-0.5mg/m

³

,氮氧化物261-266mg/m

³

,

持续保持尿素溶液正常进料,烟气中氮氧化物含量稳定在261-266mg/m

³

左右。

38.烟气处理效果:通过回转窑窑头喷烧20%的尿素溶液对烟气处理无明显脱硝效果,经过处理后的烟气未达到国家《危险废物焚烧污染控制标准 gb18484-2020》。

39.对比实施例2以某危险废物处理处置中心的危险废物焚烧系统为处理对象,设计焚烧处理能力30t/d。

40.利用本发明所述方法对该危险废物焚烧系统的烟气进行处理:在危险废物焚烧系统处置3.146%含氮量的常规废物过程中,处理前在线监测系统显示烟气中氮氧化物的含量为264-269mg/m

³

,将浓度为20%的尿素溶液通过脱硝系统喷入余热锅炉进口,控制尿素溶液的进料流量为290-300l/h,控制回转窑窑温为950-960℃,3-4min后,在线监测系统显示焚烧后烟气主要成分为:含氧量12.1-12.6%,水含量19.4-19.9%,烟尘1.7-2.2mg/m

³

,一氧化碳1.1-1.6 mg/m

³

,二氧化硫0.1-0.6mg/m

³

,氯化氢0-0.5mg/m

³

,氮氧化物151-156mg/m

³

,持续保持尿素溶液正常进料,烟气中氮氧化物含量稳定在151-156mg/m

³

左右。

41.烟气处理效果:通过脱硝系统从锅炉进口喷入20%尿素溶液对烟气处理脱硝效率为42.0-43.9%,经过处理后的烟气达到国家《危险废物焚烧污染控制标准 gb18484-2020》后排放;采用该方法处理,烟气锅炉有明显结垢,6个月计划性清理一次;烟道有明显堵塞,6个月计划性清理一次。

42.本发明实施例2以某危险废物处理处置中心的危险废物焚烧系统为处理对象,设计焚烧处理能力30t/d。

43.利用本发明所述方法对该危险废物焚烧系统的烟气进行处理:在危险废物焚烧系统处置3.382%含氮量的常规废物过程中,处理前在线监测系统显示烟气中氮氧化物的含量为277-282mg/m

³

,将浓度为30%的废弃二甲胺水溶液通过废液进料系统喷入回转窑窑头,控制废弃二甲胺水溶液的进料流量为340-350l/h,控制回转窑窑温为1000-1010℃,3-4min后,在线监测系统显示焚烧后烟气主要成分为:含氧量13.3-13.8%,水含量18.6-19.1%,烟尘0.2-0.7mg/m

³

,一氧化碳0.4-0.9 mg/m

³

,二氧化硫0.4-0.9mg/m

³

,氯化氢0.3-0.8mg/m

³

,氮氧化物114-119mg/m

³

,持续保持废弃二甲胺水溶液正常进料,烟气中氮氧化物含量稳定在114-119mg/m

³

左右。

44.烟气处理效果:通过回转窑窑头喷烧30%的废弃二甲胺水溶液对烟气处理脱硝效率为57.8-59.6%,经过处理后的烟气达到国家《危险废物焚烧污染控制标准 gb18484-2020》后排放;采用该方法处理,烟气锅炉无明显结垢,1年计划性清理一次;烟道无明显堵塞,1年计划性清理一次。

45.本发明实施例3以某危险废物处理处置中心的危险废物焚烧系统为处理对象,设计焚烧处理能力30t/d。

46.利用本发明所述方法对该危险废物焚烧系统的烟气进行处理:在危险废物焚烧系统处置3.546%含氮量的常规废物过程中,处理前在线监测系统显示烟气中氮氧化物的含量为299-304mg/m

³

,将浓度为40%的废弃三甲胺水溶液通过废液进料系统喷入回转窑窑头,控制废弃三甲胺水溶液的进料流量为370-380l/h,控制回转窑窑温为1050-1060℃,3-4min

后,在线监测系统显示焚烧后烟气主要成分为:含氧量11.1-11.6%,水含量18.2-18.7%,烟尘0.3-0.8mg/m

³

,一氧化碳0.4-0.9 mg/m

³

,二氧化硫0.4-0.9mg/m

³

,氯化氢0.3-0.8mg/m

³

,氮氧化物113-118mg/m

³

,持续保持废弃三甲胺水溶液正常进料,烟气中氮氧化物含量稳定在113-118mg/m

³

左右。

47.烟气处理效果:通过回转窑窑头喷烧40%的废弃三甲胺水溶液对烟气处理脱硝效率为61.2-62.8%,经过处理后的烟气达到国家《危险废物焚烧污染控制标准 gb18484-2020》后排放;采用该方法处理烟气,锅炉无明显结垢,1年计划性清理一次;烟道无明显堵塞,1年计划性清理一次。

48.对比实施例3以某危险废物处理处置中心的危险废物焚烧系统为处理对象,设计焚烧处理能力30t/d。

49.利用本发明所述方法对该危险废物焚烧系统的烟气进行处理:在危险废物焚烧系统处置3.546%含氮量的常规废物过程中,处理前在线监测系统显示烟气中氮氧化物的含量为299-304mg/m

³

,将浓度为40%的尿素溶液通过脱硝系统喷入余热锅炉进口,控制尿素溶液的进料流量为370-380l/h,控制回转窑窑温为1050-1060℃,3-4min后,在线监测系统显示焚烧后烟气主要成分为:含氧量11.1-11.6%,水含量18.2-18.7%,烟尘0.3-0.8mg/m

³

,一氧化碳0.4-0.9 mg/m

³

,二氧化硫0.4-0.9mg/m

³

,氯化氢0.3-0.8mg/m

³

,氮氧化物158-163mg/m

³

,持续保持尿素溶液正常进料,烟气中氮氧化物含量稳定在158-163mg/m

³

左右。

50.烟气处理效果:通过脱硝系统从锅炉进口喷入40%尿素溶液对烟气处理脱硝效率为46.4-48.0%,经过处理后的烟气达到国家《危险废物焚烧污染控制标准 gb18484-2020》后排放;采用该方法处理烟气,锅炉有明显结垢,6个月计划性清理一次;烟道有明显堵塞,6个月计划性清理一次。

51.本发明实施例4以某危险废物处理处置中心的危险废物焚烧系统为处理对象,设计焚烧处理能力30t/d。

52.利用本发明所述方法对该危险废物焚烧系统的烟气进行处理:在危险废物焚烧系统处置3.472%含氮量的常规废物过程中,处理前在线监测系统显示烟气中氮氧化物的含量为283-288mg/m

³

,将浓度为33%的废弃甲胺乙醇或甲胺甲醇溶液通过废液进料系统喷入回转窑窑头,控制废弃甲胺乙醇或甲胺甲醇溶液溶液的进料流量为240-250l/h,控制回转窑窑温为1090-1100℃,3-4min后,在线监测系统显示焚烧后烟气主要成分为:含氧量12.5-13.0%,水含量18.4-18.9%,烟尘0.5-1.0mg/m

³

,一氧化碳0.3-0.8 mg/m

³

,二氧化硫0.7-1.2mg/m

³

,氯化氢0.4-0.9mg/m

³

,氮氧化物135-140mg/m

³

,持续保持废弃甲胺乙醇或甲胺甲醇溶液溶液正常进料,烟气中氮氧化物含量稳定在135-140mg/m

³

左右。

53.烟气处理效果:通过回转窑窑头喷烧33%的废弃甲胺乙醇或甲胺甲醇溶液溶液对烟气处理脱硝效率为51.4-53.1%,经过处理后的烟气达到国家《危险废物焚烧污染控制标准 gb18484-2020》后排放;采用该方法处理烟气,锅炉无明显结垢,1年计划性清理一次;烟道无明显堵塞,1年计划性清理一次。

54.表1 为上述实施例和对比实施例的情况汇总

脱硝剂成分焚烧系统处置物料种类脱硝剂浓度脱硝剂流量脱硝剂进料位置温度处理前烟气中氮氧化物的含量处理后烟气中氮氧化物含量氮氧化物的脱除效率锅炉结垢情况烟道堵塞情况本发明实施例13.146%含氮量的常规焚烧类废物20%的一甲胺水溶液290-300l/h回转窑窑头950-960℃264-269mg/m

³

117-122mg/m

³

54.6-56.5%无明显结垢,预计1年清理一次无明显堵塞,预计1年清理一次对比实施例13.146%含氮量的常规焚烧类废物20%的尿素溶液290-300l/h回转窑窑头950-960℃264-269mg/m

³

261-266mg/m

³

无明显的脱硝效果

‑‑

对比实施例23.146%含氮量的常规焚烧类废物20%的尿素溶液290-300l/h余热锅炉进口950-960℃264-269mg/m

³

151-156mg/m

³

42.0-43.9%有明显结垢,6个月计划性清理一次有明显堵塞,6个月计划性清理一次本发明实施例23.382%含氮量的常规焚烧类废物30%的二甲胺水溶液340-350l/h回转窑窑头1000-1010℃277-282mg/m

³

114-119mg/m

³

57.8-59.6%无明显结垢,预计1年清理一次无明显堵塞,预计1年清理一次本发明实施例33.546%含氮量的常规焚烧类废物40%的三甲胺水溶液370-380l/h回转窑窑头1050-1060℃299-304mg/m

³

113-118mg/m

³

61.2-62.8%无明显结垢,预计1年清理一次无明显堵塞,预计1年清理一次对比实施例33.546%含氮量的常规焚烧类废物40%的尿素溶液370-380l/h余热锅炉进口1050-1060℃299-304mg/m

³

158-163mg/m

³

46.4-48.0%有明显结垢,6个月计划性清理一次有明显堵塞,6个月计划性清理一次本发明实施例43.472%含氮量的常规焚烧类废物33%的甲胺乙醇/甲醇溶液240-250l/h回转窑窑头1090-1100℃283-288mg/m

³

135-140mg/m

³

51.4-53.1%无明显结垢,预计1年清理一次无明显堵塞,预计1年清理一次

以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利处理范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1