利用煤焦油、废润滑油、蜡油、高粘油、高杂质油的工业燃烧器的制作方法

1.本发明涉及一种燃烧器,尤其是一种利用煤焦油、废润滑油、蜡油、高粘油、高杂质油作燃料的工业燃烧器。

背景技术:

2.目前工业炉窑、工业锅炉的燃油燃烧器大都是将燃料油高压雾化(蜡油和高粘油经过预热)后配合旋转配风进行燃烧,对于煤焦油、废润滑油,高粘度油、高杂质油只有经过二次提炼或净化后才能使用,若直接使用,存在着容易堵塞燃烧器喷头,雾化效果差,燃烧不充分的不足。因此,设计一种省去了废油和劣质油二次提炼和净化的繁杂工艺过程而直接用于燃烧的利用煤焦油、废润滑油、蜡油、高粘油、高杂质油作燃料的工业燃烧器,是目前需要解决的技术问题。

技术实现要素:

3.本发明所要解决的技术问题是提供一种省去了煤焦油、废油和劣质油二次提炼和净化的繁杂工艺过程而直接用于燃烧的利用煤焦油、废润滑油、蜡油、高粘油、高杂质油作燃料的工业燃烧器。

4.本发明解决其技术问题的技术方案是:利用煤焦油、废润滑油、蜡油、高粘油、高杂质油的工业燃烧器,包括保温罐体,保温罐体的内腔即为油料汽化热量供应腔,在保温罐体的上端部设有保温罐体连通的保温火焰通道,保温火焰通道即为油料汽化室,在保温火焰通道的尾端连接有小圆筒,在小圆筒的外部套装有大圆筒,在大圆筒的前端与小圆筒之间设有堵板,在小圆筒与大圆筒的后端部之间设有导流旋风片,在大圆筒上设有与小圆筒与大圆筒之间的环形空腔连通的供风管b,供风管b通过风量启动调节阀门b和风量定量阀门b与风机b的出风口连通,套装的大圆筒和小圆筒等组成的构件即为燃烧枪,在保温罐体上设有切线方向供风管a,供风管a通过风量启动调节阀门a和风量定量阀门a与风机a的出风口连接,在供风管a上设有油料供应管a,油料供应管a通过启动调节阀门a和定量阀门a与油料罐连通,在保温通道上设有油料供应管b,油料供应管b通过定量阀门b和启动调节阀门b与油料罐连通,在保温罐体上设有点火装置。

5.作为本发明的一种优选方案,所述的保温罐体由外壳和内壳构成,所述的保温通道由外筒和内筒构成,内筒的内端与内壳焊接连通,外筒的内端与外壳焊接,在小圆筒的后端焊接有喇叭口状挡油台阶,喇叭口状挡油台阶的内端与内筒的外端焊接,在外筒的外端与喇叭口状挡油台阶之间焊接有堵板,在内壳与外壳和外筒和内筒之间填充有耐高温隔热材料。

6.作为本发明的一种优选方案,所述的点火装置包括人工点火装置和自动点火装置两个,人工点火装置由人工点火孔和人工点火孔盖板构成,人工点火孔为设在保温罐体顶部的与保温罐体内腔连通的空心管,所述的人工点火孔盖板为设在空心管顶部的可移动盖

板;自动点火装置为安装在保温罐体中下部的自动点火孔中的外购自动点火器。

7.作为本发明的一种优选方案,在保温罐体的下部设有排渣口,在排渣口上设有排渣口密封盖。

8.作为本发明的一种优选方案,在保温罐体上设置有视镜b和视镜a,视镜b的位置是正对保温通道,视镜a的位置与自动点火孔对应。

9.作为本发明的一种优选方案,还包括轨道小车,轨道小车设置在轨道上,在轨道小车设置有轨道小车把手(36),保温罐体通过支架固定在轨道小车上。

10.作为本发明的一种优选方案,在保温通道的内筒的前端部设有月牙型耐高温材料挡油片。

11.作为本发明的一种优选方案,在保温火焰通道上设有伸入通道内的测温热电偶。

12.作为本发明的一种优选方案,在保温通道的后端部与轨道小车之间设有支架。

13.本发明的工作过程:首先打开油料汽化热量供应腔(1)的油料供应启动阀门a(37),然后慢慢调节油料定量阀门a(38)向油料汽化热量供应腔(1)内供油,同时将引火物点燃从上人工点火口(11)投入腔体内,把点火孔盖(12)盖上,(如使用自动点火装置,可从上人工点火口加入引火物品【如微量的木柴、纸张、布条等】,盖上盖子,打开自动点火装置(10),点燃引火物后,关闭点火装置(10))打开对应的风机a(26)和风量启动阀门a(37),慢慢调节定量阀门a(38),使腔体内油料平衡燃烧,直到加油量和供风量满足油料汽化室(13)所需火焰及热量要求为止,这样就确定了定量油料、定量风量的匹配最佳数值,保持其状态,以后启动和关闭运行仅需操作油料启动阀门a(32)和风量启动阀门a(37)即可。当油料汽化室(13)的火焰和热量得到要求后,同时打开油料汽化室(13)的启动油料调节阀门b(29)和燃烧枪(20)的启动调节风量阀门b(40),然后慢慢调节油料汽化室(13)的油料定量阀门b(28)和燃烧枪(20)的风量定量阀门b(39),使其得到燃烧平衡,当燃烧枪(20)的火焰满足炉窑或锅炉需要时,停止调节,保持其状态,以后启动和关闭设备,仅需调节油料汽化室(13)的油料启动调节阀门b(29)和燃烧枪(20)的风量启动调节阀门b(40)即可。当启动燃烧器时,采用人工或电力驱动小车(34),使燃烧器的燃烧枪退出工业炉窑或锅炉进火口,燃烧器正常工作后,采用人工或电力驱动小车(34),使燃烧器的燃烧枪(20)伸进工业炉窑或工业锅炉进火口。(以上油料汽化热量供应腔(1)的供油、供风及油料汽化室(13)的供油、燃烧枪(20)的供风等工艺均可采用电脑程序完成自动控制调节)。

14.与现有技术相比,本发明不但省去了煤焦油、废油和劣质油二次提炼和净化的繁杂工艺过程,而且变废为宝,运行成本低,节约燃料本60%以上,经济效益显著。

附图说明

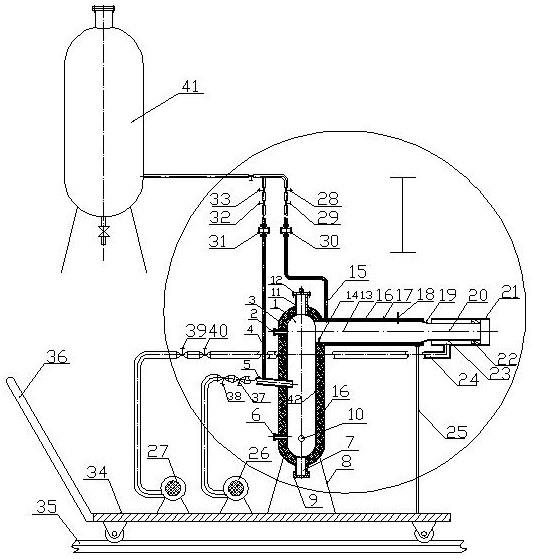

15.图1是本发明的结构示意图;图2是图1的i处放大图;图3是本发明的工艺流程图;图中:1油料汽化热量供应腔,2视镜b,3油料汽化热量供应腔外壳,4油料供应管a,5供风管a,6视镜a,7排渣口,8支架,9密封盖,10自动点火孔,11人工点火孔,12人工点火孔盖板,13油料汽化室,14月牙型挡油片,15油料供应管b,16耐高温隔热材料,17油料汽化室

外筒,18测温热电偶,19挡油台阶,20燃烧枪,21大圆筒,22导流旋风片,23小圆筒,24供风管b,25防变形支撑杆,26风机a,27风机b,28定量阀门b,29启动调节阀门b,30直管视镜b,31直管视镜a,32启动调节阀门a,33定量阀门a,34轨道小车,35轨道,36轨道小车把手,37风量启动调节阀门a,38风量定量阀门a,39风量定量阀门b,40风量启动调节阀门b,41油料罐。

具体实施方式

16.如图所示,利用煤焦油、废润滑油、蜡油、高粘油、高杂质油的工业燃烧器,包括保温罐体,保温罐体的内腔即为油料汽化热量供应腔1,在保温罐体的上端部设有保温罐体连通的保温火焰通道,保温火焰通道即为油料汽化室13,在保温火焰通道的尾端连接有小圆筒23,在小圆筒23的外部套装有大圆筒21,在大圆筒21的前端与小圆筒23之间设有堵板,在小圆筒23与大圆筒21的后端部环形空间之间均匀布置设有若干导流旋风片22,在大圆筒21上设有与小圆筒23与大圆筒21之间的环形空腔连通的切线进风供风管b24,供风管b24通过风量启动调节阀门b40和风量定量阀门b39与风机b27的出风口连通,套装的大圆筒21和小圆筒23即为燃烧枪20,在保温罐体上设有切线进风的供风管a5,供风管a5通过风量启动调节阀门a37和风量定量阀门a38与风机a26的出风口连接,在供风管a5上设有油料供应管a4,油料供应管a4通过启动调节阀门a32和定量阀门a33与视镜a31和油料罐41连通,在保温通道上设有油料供应管b15,油料供应管b15通过定量阀门b28和启动调节阀门b29与视镜b30和油料罐41连通,在保温罐体上设有点火装置。

17.所述的保温罐体由外壳3和内壳42构成,所述的保温通道由外筒17和内筒构成,内筒的内端与内壳42焊接连通,外筒17的内端与外壳3焊接,在小圆筒23的内端焊接有喇叭口状挡油台阶19,喇叭口状挡油台阶19的内端与内筒的外端焊接,在外筒17的外端与喇叭口状挡油台阶19之间焊接有堵板,在内壳42与外壳3和外筒17和内筒之间填充有耐高温隔热材料16。

18.所述的点火装置包括人工点火装置和自动点火装置两个,人工点火装置由人工点火孔11和人工点火孔盖板12构成,人工点火孔11为设在保温罐体顶部的与保温罐体内腔连通的空心管,所述的人工点火孔盖板12为设在空心管顶部的可移动盖板;自动点火装置为安装在保温罐体中下部的自动点火孔10中的外购自动点火器。

19.在保温罐体的下部设有排渣口7,在排渣口7上设有排渣口密封盖9。

20.在保温罐体上设置有视镜b2和视镜a6,视镜b2的位置是正对保温通道,视镜a6的位置与自动点火孔10对应。

21.还包括轨道小车34,轨道小车34设置在轨道35上,在轨道小车34设置有轨道小车把手36,保温罐体通过支架8固定在轨道小车34上。

22.在保温通道的内筒的前端部设有月牙形挡油片14。

23.在保温火焰通道上设有伸入通道内的测温热电偶18。

24.在保温通道的后端部与轨道小车34之间设有支架25。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1