一种锅炉水冷壁焊口可拆卸式保温装置的制作方法

1.本发明涉及电站锅炉水冷壁保温安装的技术领域,尤其涉及一种锅炉水冷壁焊口可拆卸式保温装置。

背景技术:

2.随着科学技术的发展和节能减排政策的实施,火力发电机组朝着高参数、大能量、高效率方向发展,660mw及以上的机组已成为国内的主力军,锅炉水冷壁的高度和温度也相应提高,百万机组锅炉的水冷壁高度已超过100m。锅炉在检修或受压部件改造后再次启动前必须对水冷壁管进行水压实验,而锅炉在停炉过程中受卸载应力和温度影响,水冷壁管在应力集中的焊口处最易发生泄露。由于水冷壁外侧均设置了超过200mm厚的保温层,因此,锅炉水压时水冷壁管出现漏点后无法快速的找出泄露或渗漏的部位。目前国内锅炉水冷壁出现漏点后通常的做法是根据漏点的最下部渗水部位开始拆除保温层,逐层逐步的检查露点部位,需要进行大面积保温层拆除,材料浪费也耽误时间。

技术实现要素:

3.本发明旨在解决现有技术的不足,而提供一种锅炉水冷壁焊口可拆卸式保温装置。

4.本发明为实现上述目的,采用以下技术方案:

5.一种锅炉水冷壁焊口可拆卸式保温装置,包括水冷壁保温层和可拆卸式保温盒,水冷壁保温层安装在水冷壁管外侧,可拆卸保温盒安装在水冷壁保温层之间。

6.水冷壁保温层包括设置在水冷壁管外的硅酸铝纤维板,水冷壁管外在硅酸铝纤维板上下两侧设有两个镜像布置的硅酸铝纤维毯,下部的硅酸铝纤维毯顶部为l形结构,硅酸铝纤维毯外侧设有镀锌铁丝网,硅酸铝纤维毯、镀锌铁丝网内穿设有外护板支撑件和保温钉,外护板支撑件、保温钉内端焊接在水冷壁管的管与管之间的鳍片上,保温钉外端穿出镀锌铁丝网外并连接有自锁压板,外护板支撑件外端穿出镀锌铁丝网并连接有外护龙骨,外护龙骨通过第一抽芯铆钉依次连接有彩钢平板和第一彩钢压型板,彩钢平板支撑在硅酸铝纤维毯面向硅酸铝纤维板的一侧面上。

7.单个可拆卸保温盒包括包括第二彩钢压型板,第二彩钢压型板面向水冷壁管的一面通过第二抽芯铆钉安装有彩钢平板保温盒,彩钢平板保温盒的纵截面为凸字形结构,彩钢平板保温盒前端和后端为“z”字形结构,彩钢平板保温盒内部填充有硅酸铝散棉,彩钢平板保温盒外围粘贴有硅酸铝纤维绳,第二彩钢压型板外侧设有两个手柄,第二彩钢压型板的上下两端以及前后两端设有四个搭扣锁。

8.可拆卸保温盒的彩钢平板保温盒插入水冷壁保温层的硅酸铝纤维板以及两个硅酸铝纤维毯之间,第二彩钢压型板上下两端与第一彩钢压型板通过搭扣锁连接;前后相邻的两个可拆卸保温盒的第二彩钢压型板之间通过搭扣锁连接。

9.彩钢平板包括固定在外护龙骨外侧的第一竖直板、以及与第一竖直板端部连接的

l形夹板,l形夹板抵触在支撑在硅酸铝纤维毯面向硅酸铝纤维板的一侧面上。

10.外护板支撑件外端为l形结构,外护板支撑件穿出镀锌铁丝网外的端部折弯50mm,外护板支撑件内端焊接在水冷壁管的管与管之间的鳍片上的焊缝高度为3mm,双面满焊;外护龙骨为u形结构,宽度50mm,高度60mm,厚度2mm,材质q235,外护板支撑件的l形端头卡入外护龙骨的u形槽内并焊接。

11.保温钉直径为3.5mm、长度为290mm,保温钉外端向上折弯90

°

,材质15crmo;自锁压板呈圆形状,直径50mm,厚度0.7mm,中间开孔,穿入保温钉并压紧在镀锌铁丝网外侧。

12.硅酸铝纤维毯分层敷设,同层错缝、里外层压缝,总厚度240mm;硅酸铝纤维板厚度为20mm,宽度为200mm;硅酸铝纤维绳的直径为10mm;硅酸铝散棉的容重为100kg/m3。

13.第一彩钢压型板、第二彩钢压型板的厚度为0.7mm,波高为35mm,波距为125mm。

14.彩钢平板保温盒前端和后端的“z”字形结构为一侧缩进100mm,另一侧伸出100mm。

15.本发明的有益效果是:本发明在锅炉水冷壁管焊口处设置可拆卸保温盒,水冷壁焊口发生泄露时,直接将可拆卸保温盒取出,露点处理完成后将可拆卸保温盒再次安装,多次重复使用,无需拆除大面积的保温层,不产生拆除的保温废料;当水冷壁其它部位发生泄露时,也可直接将可拆卸保温盒取出,确定出水冷壁管泄露的大致部位,再拆除相应部位的保温层,无需拆除大面积的保温层。

附图说明

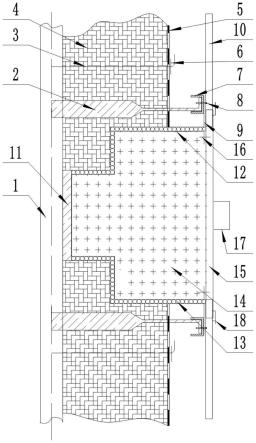

16.图1为本发明的结构示意图;

17.图2为本发明的水冷壁保温层的结构示意图;

18.图3为本发明的可拆卸保温盒的结构示意图;

19.图4为图3中a-a的剖视图;

20.图5为前后两个可拆卸保温盒连接的示意图;

21.图中:1-水冷壁管;2-外护板支撑件;3-保温钉;4-硅酸铝纤维毯;5-镀锌铁丝网;6-自锁压板;7-外护龙骨;8-第一抽芯铆钉;9-彩钢平板;10-第一彩钢压型板;11-硅酸铝纤维板;12-彩钢平板保温盒;13-硅酸铝纤维绳;14-硅酸铝散棉;15-第二彩钢压型板;16-第二抽芯铆钉;17-手柄;18-搭扣锁;

22.901-第一竖直板;902-l形夹板;

23.以下将结合本发明的实施例参照附图进行详细叙述。

具体实施方式

24.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。在下列段落中参照附图以举例方式更具体地描述本发明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

25.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直

的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.下面结合附图和实施例对本发明作进一步说明:

28.一种锅炉水冷壁焊口可拆卸式保温装置,如图1至图5所示,包括水冷壁保温层和可拆卸式保温盒,水冷壁保温层安装在水冷壁管1外侧,可拆卸保温盒安装在水冷壁保温层之间。

29.水冷壁保温层包括设置在水冷壁管1外的硅酸铝纤维板11,水冷壁管1外在硅酸铝纤维板11上下两侧设有两个镜像布置的硅酸铝纤维毯4,下部的硅酸铝纤维毯4顶部为l形结构,硅酸铝纤维毯4外侧设有镀锌铁丝网5,硅酸铝纤维毯4、镀锌铁丝网5内穿设有外护板支撑件2和保温钉3,外护板支撑件2、保温钉3内端焊接在水冷壁管1的管与管之间的鳍片上,保温钉3外端穿出镀锌铁丝网5外并连接有自锁压板6,外护板支撑件2外端穿出镀锌铁丝网5并连接有外护龙骨7,外护龙骨7通过第一抽芯铆钉8依次连接有彩钢平板9和第一彩钢压型板10,彩钢平板9支撑在硅酸铝纤维毯4面向硅酸铝纤维板11的一侧面上。

30.单个可拆卸保温盒包括包括第二彩钢压型板15,第二彩钢压型板15面向水冷壁管1的一面通过第二抽芯铆钉16安装有彩钢平板保温盒12,彩钢平板保温盒12的纵截面为凸字形结构,彩钢平板保温盒12前端和后端为“z”字形结构,彩钢平板保温盒12内部填充有硅酸铝散棉14,彩钢平板保温盒12外围粘贴有硅酸铝纤维绳13,第二彩钢压型板15外侧设有两个手柄17,第二彩钢压型板15的上下两端以及前后两端设有四个搭扣锁18。

31.可拆卸保温盒的彩钢平板保温盒12插入水冷壁保温层的硅酸铝纤维板11以及两个硅酸铝纤维毯4之间,第二彩钢压型板15上下两端与第一彩钢压型板10通过搭扣锁18连接;前后相邻的两个可拆卸保温盒的第二彩钢压型板15之间通过搭扣锁18连接。

32.外护板支撑件2外端为l形结构,外护板支撑件2穿出镀锌铁丝网5外的端部折弯50mm,外护板支撑件2内端焊接在水冷壁管1的管与管之间的鳍片上的焊缝高度为3mm,双面满焊;

33.保温钉3直径为3.5mm、长度为290mm,保温钉3外端向上折弯90

°

,材质15crmo;

34.硅酸铝纤维毯4敷设在水冷壁管1表面,分层敷设,同层错缝、里外层压缝,总厚度240mm;

35.镀锌铁丝网5为1"眼孔#20镀锌六角铁丝网,敷设在耐火硅酸铝纤维毯4的表面;

36.自锁压板6呈圆形状,直径50mm,厚度0.7mm,中间开孔,穿入保温钉3并压紧在镀锌铁丝网5外侧;

37.外护龙骨7为u形结构,宽度50mm,高度60mm,厚度2mm,材质q235,外护板支撑件2的l形端头卡入外护龙骨7的u形槽内并焊接;

38.第一抽芯铆钉8规格为m5.5

×

25mm,用其将彩钢平板9和第一彩钢压型板10固定于外护龙骨7上;

39.彩钢平板9包括固定在外护龙骨7外侧的第一竖直板901、以及与第一竖直板901端部连接的l形夹板902,l形夹板902抵触在支撑在硅酸铝纤维毯4面向硅酸铝纤维板11的一

侧面上;

40.第一彩钢压型板10的厚度为0.7mm,波高为35mm,波距为125mm;

41.硅酸铝纤维板11厚度为20mm,宽度为200mm;

42.彩钢平板保温盒12面向第二彩钢压型板15的一侧为开口结构,彩钢平板保温盒12前端和后端的“z”字形结构为一侧缩进100mm,另一侧伸出100mm;

43.硅酸铝纤维绳13的直径为10mm;

44.硅酸铝散棉14的容重为100kg/m3,塞入彩钢平板保温盒12内部并压实;

45.第二彩钢压型板15的厚度为0.7mm,波高为35mm,波距为125mm;

46.第二抽芯铆钉16规格为φ3.2

×

12mm,用其固定彩钢平板保温盒12及第二彩钢压型板15;

47.手柄17宽度20mm,孔距160mm,用m4

×

16mm固定在第二彩钢压型板15上,单个可拆卸保温盒布置2个。

48.所述的搭扣锁18厚度为1mm,长度为80mm,用m4

×

16mm固定在第一彩钢压型板10和第二彩钢压型板15上,单个可拆卸保温盒布置4个。

49.在锅炉水冷壁管焊口处设置可拆卸保温盒,水冷壁焊口发生泄露时,直接将可拆卸保温盒取出,露点处理完成后将可拆卸保温盒再次安装,多次重复使用,无需拆除大面积的水冷壁保温层,不产生拆除的保温层废料。

50.当水冷壁其它部位发生泄露时,也可直接将可拆卸保温盒取出,确定出水冷壁管泄露的大致部位,再拆除相应部位的水冷壁保温层,无需拆除大面积的保温层。

51.具体实施例:

52.我公司承建的江苏某1000mw超超临界机组,锅炉为参数变压运行螺旋管圈直流炉、一次再热、单炉膛单切圆燃烧、平衡通风、露天布置、固态排渣、全钢结构、全悬吊结构塔式布置。

53.锅炉水冷壁高度105.99m,从上至下由垂直段水冷壁、过渡段水冷壁、螺旋段水冷壁、灰斗螺旋段水冷壁组成,螺旋段与灰斗螺旋段水冷壁管径38.1mm、节距53mm,螺旋段上部为过渡段,在标高50.5m处采用12通将螺旋段变为垂直过渡段,过渡段管径38.1mm、节距60mm;过渡段上部为垂直段,在标高82.6m处采用y型三通将两根管合并成一根管,垂直段水冷壁管径44.5mm、节距120mm。

54.上述水冷壁保温采用本发明中的结构,主要水冷壁保温层和可拆卸式保温盒两部分组成,见图1-5,具体施工方法如下:

55.外护板支撑件2焊接在水冷壁管1的鳍片上,水平间距为480mm,焊接采用r307焊条,双面满焊,焊缝高度为3mm。

56.保温钉3焊接在水冷壁管1的鳍片上,间距240mm(横向)

×

350mm(竖向),焊接采用r307焊条,周圆满焊,焊缝高度2mm。

57.外护板支撑件2和保温钉3焊接完毕后,在水冷壁管1表面敷设240mm厚的保温层,使用保温钉3进行固定;保温层采用40mm厚的硅酸铝纤维毯4分六层敷设,硅酸铝纤维毯4属于软质保温材料,具有可伸缩性。为防止可拆卸式保温盒形成通缝造成溢出,同时也考虑到可拆卸式保温盒与水冷壁保温层的严密性,因此,前三层硅酸铝纤维毯4在焊口处预留200mm高,后三层硅酸铝纤维毯4在焊口处预留400mm高,使水冷壁保温层形成z形状。

58.硅酸铝纤维毯4的保温层敷设完成后,将镀锌铁丝网5敷设在保温层硅酸铝纤维毯4的表面,使用自锁压板6穿入保温钉3中进行紧固,伸出的保温钉3向上90

°

折弯。

59.在外护板支撑件2端部焊接u形外护龙骨7,焊接采用r307焊条,焊接长度50mm,焊缝高度2mm。

60.在预制加工厂将彩钢平板9加工成z形状,使用自攻自钻第一抽芯铆钉8将彩钢平板9与第一彩钢压型板10同时固定在外护龙骨7上,第一抽芯铆钉8间距250mm。

61.在预制加工厂将彩钢平板加工成开口凸状的彩钢平板保温盒12,长度750mm,将硅酸铝散棉14填充在保温盒内,填充密实。

62.将520mm高的第二彩钢压型板15使用第二抽芯铆钉16固定在彩钢平板保温盒12的开口面,第二抽芯铆钉16间距200mm;

63.将硅酸铝纤维绳13使用高温胶泥粘贴在彩钢平板保温盒12的表面,绳与绳之间无缝隙。

64.将搭扣锁18的固定座使用自攻螺钉固定在第一彩钢压型板10上,锁扣使用自攻螺钉固定在第二彩钢压型板15的波峰处,与固定座对应,每个可拆卸式保温盒的搭扣锁18设置4个,水平间距870mm。

65.将手柄17使用自攻螺丝固定在第二彩钢压型板15波谷处,间距650mm。

66.将硅酸铝纤维板11敷设在水冷壁焊缝处,然后将可拆卸式保温盒装入水冷壁保温预留焊口处,安装时将硅酸铝纤维绳13压紧、压实,可拆卸式保温盒上部的搭扣锁18固定后再固定下部的搭扣锁18。

67.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1